книги из ГПНТБ / Дубровский Е.М. Выемка угля комбайнами за рубежом

.pdf

возможность проводить сбойки, не прекращая транспортиров ку угля, вести разработку от сбойки к сбойке, извлекать уголь

из |

межкамерных столбов и т. д. |

появились в США в 1950 г. |

|||

В |

Впервые мостовые |

конвейеры |

|||

1956 г. на .шахты |

поступило |

128 |

мостовых |

конвейеров, |

|

в |

1957 г. — 97. С развитием конструкции |

мостовых |

конвейеров |

||

были созданы сдвоенные машины (1954 г.), расширяющие область применения этих транспортных средств.

Для обслуживания комбайна во время проходки сбоек, где длины обычного мостового конвейера недостаточно, на шахте «Ориент» № 3 была создана конвейерная установка «Уотник». Она состоит из трех расположенных друг над другом ленточ ных конвейеров шириной по 760 мм, каждый из которых при

водится |

в |

действие |

небольшим |

гидравлическим двигателем. |

Верхний |

конвейер |

длиной 7,3 |

м может выдвигаться вперед |

|

на 6,1 л |

и |

с помощью канатов, имеющих гидравлическое |

||

управление, поворачиваться на угол 45° в обоих направлениях. Нижний конвейер имеет аналогичную конструкцию. Когда оба конвейера выдвинуты, общая длина конвейерной установки достигает 20 м (в исходном положении длина установки равна 7,3 м ). Весь комплект конвейеров смонтирован на ходовой части погрузочной машины с удлиненными гусеницами и яв ляется самоходным.

В 1957 г. было выпущено два новых типа мостовых конвейе ров с приводом, расположенным на разгрузочном конце. На одном из новых конвейеров установлен сдвоенный привод для преодоления пиковых нагрузок, возникающих при поточной выемке угля.

РАССТАНОВКА РАБОЧЕЙ СИЛЫ И ОБСЛУЖИВАНИЕ КОМБАЙНОВЫХ УЧАСТКОВ

На шахтах США участки с машинно-взрывной выемкой включают обычно 2—3 и более камер: в одной камере произ водятся зарубка и бурение, в другой — механизированная по грузка. Численность бригады рабочих составляет в этом слу чае 10— 11 человек: из них на зарубке, бурении и взрывании занято два человека в смену, на погрузке — два, на установке анкерной крепи— три и на транспортировке угля самоходными вагонетками — один-два человека; в бригаду входят также слесарь и десятник.

На участках с комбайновой выемкой угля работает обычно одна бригада, которая постоянно находится в одном забое;

скорость |

подвигания |

комбайнового |

забоя достигает 40 м в сме |

|||||

ну. Число рабочих, |

как |

правило, |

сокращается на три-четыре |

|||||

человека |

по сравнению |

с |

аналогичным |

по |

условиям |

добычи |

||

участком, |

выемка угля |

на |

котором ведется |

машинно-взрыв- |

||||

иым способом. Комбайновая бригада |

численностью |

семь че |

||||||

9* |

1 27 |

ловек включает обычно машиниста комбайна, машиниста по грузочной машины, работающей по известному методу «пи кап» *, машиниста самоходной вагонетки, двух крепильщиков, слесаря и десятника.

С внедрением комбайнов получает полное развитие прин цип взаимозаменяемости рабочих в комплексных бригадах, который начал проводиться в жизнь с появлением средств механизированной погрузки угля.

В настоящее время на американских шахтах принята исключительно повременная (сменная или часовая) оплата труда, с разделением рабочих на две категории: подземных и рабочих поверхности.

Вследствие высокой стоимости оборудования комбайновые

участки обычно переводятся на |

трехсменный |

режим работы. |

||

Необходимые |

для |

бесперебойной |

работы резервы создаются |

|

за счет мощности |

оборудования |

и наличия запасных механиз |

||

мов. Большое |

внимание уделяется ремонту |

оборудования. |

||

Производительность комбайнов и раздвижных конвейеров за вышена и используется в среднем не более чем на 30%. Счи тают более выгодным заменять машины, вышедшие из строя вследствие аварии, чем ремонтировать их в подземных усло виях. Строятся' центральные подземные склады запасных ча стей, основных деталей и узлов машин. Одновременно сущест вуют и резервные рабочие участки, полностью оснащенные всем необходимым оборудованием. Для систематического

осмотра и |

смазки |

комбайнов отводится определенное время |

|

в течение смены или специальная |

смена (при двух добычных |

||

сменах). Эту работу выполняет |

слесарь, входящий в ком |

||

плексную |

бригаду, |

или специальная ремонтная бригада. От |

|

мечается тенденция к централизации" смазки подземного гор ного оборудования.

Комитет по механизации угледобычи при Американском угольном конгрессе ** провел исследование эксплуатации ком байнов. Было установлено, что причинами простоев комбайнов являются неполадки, в основном не зависящие от их конструк ции. Средние данные по шести шахтам, на каждой из кото рых работало от 3 до 10 комбайнов, показали, что простои комбайнов составляют 24—42% (в среднем 33%) общей про должительности смены. Из них на неполадки с комбайнами приходится 10% рабочего времени, на транспорт 4%, на крепление 13%, на доставку материалов 2% и на прочие при чины 4%.

* Сущность этого метода состоит в создании сборочного бункера между комбайном и самоходной вагонеткой. В качестве такого бункера использует ся обычно погрузочная машина «Джой», рабочая головка которой снаб жается боковыми пластинами, благодаря чему достигается увеличение ем кости, или дополнительная самоходная вагонетка.

** Н аучно-техническое общ ество горных инженеров СШ А,

128

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПОТОЧНО НЕПРЕРЫВНОЙ ВЫЕМКИ И ТРАНСПОРТИРОВКИ УГЛЯ

На диаграмме (рис. 41) приведены данные о производи

тельности |

труда рабочих |

угольной |

промышленности |

США. |

Как видно |

из диаграммы, |

с появлением комбайнов на |

шах |

|

тах отмечается резкое повышение производительности |

труда |

|||

рабочих. На шахтах с комбайновой |

выемкой угля производи- |

|||

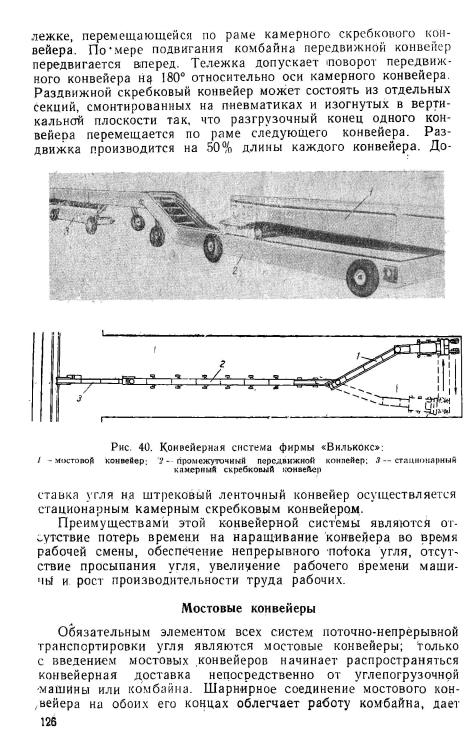

Рис. 41. Диаграмма роста производительности труда ра бочих и удельного веса механизированной погрузки угля в угольной промышленности США с 1900 по 1958 г.

тельность труда рабочих выше, чем на других шахтах, и со ставляет в среднем 12,77 т на выход и максимально (штат Западная Виргиния) — 17,2 г на выход.

Как уже говорилось, при одинаковой или даже большей добыче угля число рабочих, обслуживающих комбайновый уча сток, на 25—50% меньше, чем на участках с машинно-взрыв ной выемкой. Так, при внедрении комбайнов «Ли-Норс» на шахтах Западной Виргинии число рабочих сократилось на

33—53%.

На одной из американских шахт в одинаковых условиях были проведены сравнительные испытания различных угледо бывающих машин. Полученные яри этом результаты следую щие:

Сменная добы ча угля в за бое, т

Производительность труда рабочего по забою на выход, т

Комбайн фирмы .Джой" . . . |

159 |

31,8 |

||

Комбайн , Колмол" |

фирмы |

167 |

23,6 |

|

.Джеффри"......................... |

фирмы |

|||

Погрузочная |

машина |

213 |

21,4 |

|

.Д ж о й "................................ |

угольный |

струг |

||

Английский |

|

|

||

.Самсон" с гидравлически |

|

|

||

ми стойками и броневым |

154 |

15,4 |

||

конвейером в длинной лаве |

||||

129

На английской угольной шахте «Донисторп» с. вводом камерной и камерно-столбовой систем разработки ц комбайна «Джой» JCM—3 производительность труда рабочих по забою увеличилась в четыре раза по сравнению со средними данными по угольной промышленности страны.

Показатели работы участков, оснащенных различными сред ствами механизации, соответствующими основным этапам раз вития угольной промышленности США *, приведены в табл. 37.

Система разработки |

Камерная |

Камерная |

Т а бл и ц а 37 |

|||||

Камерная |

Камерная |

|||||||

|

|

|

|

|

|

Механизм- |

и камерно- |

|

Способ работы |

Ручная по |

Механизи |

столбопая. |

|||||

роваиная |

I [оточпая |

|||||||

|

|

|

|

грузка в |

рованная |

погрузка и |

выемка |

|

|

|

|

|

вагонетки |

погрузка и |

безрельсо (комбайны) |

||

|

|

|

|

|

рельсовый |

вый транс |

|

|

Период |

применения . |

До 1923 г. |

транспорт |

порт |

1948- |

|||

1923— |

1936 |

|||||||

Число рабочих забоев |

|

1936 г.г. |

1948 гг. |

1956 гг. |

||||

18-20 |

10—12 |

0—6 |

1 |

|||||

на участке |

|

.............. |

||||||

Длина камеры, м . . . |

90 |

90 |

да |

90—180 |

||||

Средняя добыча. |

326 |

326 |

326 |

312-565 |

||||

т/смену .................. |

|

|

||||||

Удельный вес механи |

|

|

|

|

||||

зированной |

заруб- |

68,3 |

84,8 |

90,7 |

|

|||

ки, % |

...................... |

|

|

|

||||

Удельный вес механи |

|

|

|

|

||||

зированной |

погруз- |

0 |

16,3 |

64,3 |

86 |

|||

ки ,.% ......................... |

|

погрузоч- |

||||||

Количество |

0 |

1243 |

3980 |

4666 |

||||

ных машин |

..............комбай- |

|||||||

Удельный вес |

0 |

0 |

0 |

10 |

||||

повой выемки, % . . |

||||||||

Количество комбайнов |

0 |

0 |

0 |

583 |

||||

Количество |

|

рабочих |

41 |

16-18 |

10—12 |

4—7 ' |

||

на участке |

|

............... |

||||||

Средняя |

производи |

|

|

|

|

|||

тельность труда рабо |

|

|

|

|

||||

чего |

по |

|

участку. |

8,0 |

20,4 |

32,6 |

42-82 |

|

m j e b i x o d ...................... |

|

|

||||||

Средняя |

производи |

|

|

|

|

|||

тельность |

труда ра |

|

|

|

|

|||

бочего |

по |

|

угольной |

2,7-4,05 |

4,05 -4,8 |

4,8—5,66 |

5,66—9,9* |

|

промышленности, |

||||||||

т/выход .

* Данные за 1958 г.

Как видно из таблицы, комбайновый участок дает в среднем 400 т угля в смену, максимальная добыча составляет 740 г,

* В США развитие механизации процессов угледобычи разбивают на четыре этапа. Первый — ручная выемка я навалка; второй — относится к мо менту появления погрузочных машин на колесах для передвижения по рельсовым путям; третий — переход на безрельсовый транспорт и четвер тый — появление комбайнов и поточной выемки угля.

130

рекордная свыше 1000 г. В будущем ожидается увеличение среднесменной добычи угля комбайнами до 800 г при произво дительности труда рабочего по забою до 80 г на выход. Уже сейчас рекордная производительность отдельных комбайнов превышает эти цифры. Комбайн бурового типа фирмы «Гудмен» за сутки при двухсменной работе дал 2200 тугля при произво дительности труда рабочих по забою 130— 140 т на выход.

Комбайны обеспечивают высокую производительность тру да рабочих и в сравнительно неблагоприятных горногеологиче ских условиях. Так, при разработке пластов мощностью 0,7— 1,2 л/ на шахтах «Мелькрофт» и «Сонмэн», принадлежащих компании «Истерн Гэс энд Фьюэл Ассошиейтс», применяются комбайны «Колмол» 76АМ в комплексе с погрузочными маши нами «Джой» 12 BV и 14 BV и мостовые конвейеры «Пиггибэк» со скребковым камерным конвейером «Лонг» или самоход ные вагонетки 6SC. Производительность труда рабочих на пер вой шахте составляет: на участках с машинно-взрывной выемкой 16 т на выход, на комбайновых участках 32,5 г на выход; на второй шахте соответственно 15,4 и 32 т на выход. Третья шахта «Кольвер», принадлежащая той же компании, полностью пере ведена на комбайновую выемку; производительность труда ра бочих на ней составляет; на участках, оборудованных комбай ном бурового типа «Колмол» 76А — 27 т на выход, комбайном режущего типа «Джой» 3 JCM — 16 т на выход.

ПРИМЕРЫ ПРИМЕНЕНИЯ ПОТОЧНО-НЕПРЕРЫВНОЙ ВЫЕМКИ И ТРАНСПОРТИРОВКИ УГЛЯ

Пример 1. Угольный пласт Тиога (округ Ииклас, Западная Виргиния) содержит очень крепкий коксовый уголь, который с трудом поддается зарубке и не. может разрабатываться ком байнами. Мощность пласта 1,0— 1,1 м, почва слабая, что также препятствует применению комбайнов. Конвейерные штреки про водятся, с подрывкой кровли. При проведении выемочных штре ков применяется следующее оборудование; универсальная вру бовая машина на пневматиках, погрузочная машина «Пиглодер» 88-С фирмы «Лонг», специальный мостовой конвейер «Пиггибэк» РТ-218 длиной 12 м (удлиненный по сравнению с обычным кон вейером «Пиггибэк»), сверло для анкерования кровли, смонтиро ванное на самоходной тележке. Все машины работают на пере менном токе напряжением 440 в. За счет применения удлинен ного мостоеого конвейера и погрузочной машины длиной 5,2 м становится возможным увеличить расстояние между забойным конвейером'и грудью забоя до 15 м. Сбойки между штреками

пройдены |

с интервалами |

11,4 м. |

Бригада состоит из семи человек, из которых двое заняты на |

||

погрузке |

угля, двое — на |

бурении шпуров под анкерные болты |

и на установке анкерных |

болтов, двое — на зарубке (машинист |

|

9* |

|

131 |

и его помощник) и один — на наращивании забойного конвей ера. Вследствие наличия неустойчивой кровли и присухи зарубка осуществляется по верхней пачке угля; при нижней зарубке пот ребовалась бы большая плотность крепления. Применение верх ней зарубки позволило крепить непосредственную кровлю анкер ными болтами и деревянными стойками и увеличить вынимае мую мощность пласта. После зарубки угля по всей ширине забоя (6,1 м) производится взрывание. Отбитый уголь в течение 10 мин. выгружается погрузочной машиной, производительность которой равна 5 т'мин. В среднем в течение суток производится 48—50 врубов глубиной по 2,3 м, лучшие результаты — 20 врубов в смену. На зарубку требуется 12— 15 мин., на передвижку врубо вой машины из забоя в забой — 5 мин. и бурение шпуров для взрывных работ — 15 мин. Работа ведется одновременно в трех, забоях, вследствие чего применяемое высокопроизводительное оборудование не простаивает. Подвигание штреков равно 21 м в сутки. Передвижка камерного конвейера производится через каждые 90 м. Она осуществляется забойной бригадой, которая в течение рабочей смены производит также 9 врубов. Значитель но облегчает передвижку конвейера наличие самоходной при водной головки на гусеничном ходу. Доставка материалов в за бои штреков осуществляется вагонетками и панельными ленточ ными конвейерами, а перевозка людей — людскими аккумуля торными самоходными вагонетками легкого типа. Добыча угля и производительность труда рабочих возросли по сравнению с забоями, где применяется ручная погрузка угля нк конвейер. Средняя производительность труда рабочего по забою в первом квартале 1958 г. составила 17,2 т на выход.

Пример 2. Шахта «Хемфри» № 7 компании «Кристофор Коул»

(Западная |

Виргиния) |

имеет производственную |

мощность |

11 тыс. т в сутки, в 1956 |

г. фактическая производительность ее |

||

составила |

7700 т в сутки. Разрабатывается опасный |

по газу |

|

угольный пласт Питтсбург, имеющий в пределах шахтного поля мощность 2,0— 2,3 м. Почва неровная, с местными понижениями

(угол падения достигает 6°); |

средний угол падения |

пласта Г, |

на отдельных участках 2°. Кровля преимущественно |

устойчи |

|

вая. Отмечается интенсивное |

выделение метана, встречаются |

|

суфляры. Система разработки камерно-столбовая. Нарезаются камеры шириной 4,9 м при устойчивой и 4,3 м при слабой кровле, расстояние между главными штреками 15 м, между сбойками и панельными штреками 24 м. Квадратный столб угля со сторо ной 19,5 м извлекается открытыми заходками. В кровле остается невынутой пачка угля толщиной 0,3 м. Работа в камерах и про ведение 10 параллельных групповых штреков производится ком байнами режущего типа фирмы «Джой», которые сгружают до бытый уголь на почву. С почвы погрузочная машина «Джой» 11BV грузит уголь в одну-две самоходные вагонетки «Фейрмонт» или «Торкар» грузоподъемностью б—7 т, которые доставляют

132

его на канатно-ленточный конвейер, расположенный в централь ном нз групповых штреков, на расстоянии двух сбоек от забоя. Затем уголь транспортируется шахтными вагонетками грузо подъемностью 16 т.

Горное оборудование работает на постоянном токе напряже нием 250 в. Один канатно-ленточный конвейер обслуживает два комбайновых участка. Работа организована в три добычные смены. При очистных работах бригада состоит из 9— 10 человек (машинист комбайна, машинист погрузочной машины, маши нисты ■самоходных вагонеток, двое крепильщиков по установке анкерной крепи, двое рабочих по установке вентиляционных перемычек, рабочий на погрузочном пункте, механик и десят ник); при извлечении целиков численность бригады уменьша ется до 8—9 человек (отсутствуют рабочие по возведению пе ремычек, однако требуется дополнительно еще один машинист самоходной вагонетки). Средняя производительность добычного участка равна 360 т в смену, участка по извлечению целиков — 450 т в смену. Установка канатно-ленточного конвейера сокра тила путь самоходных вагонеток до 120 м. Переноска конвей ера не задерживает подвигания очистных забоев.

Пример 3. Шахта «Компасе» № 1 компании «Клинчфилд Ко ул» (Западная Виргиния), суточная производительность кото рой равна 5500 г, разрабатывает пласт Питтсбург. Средняя мощность пласта на комбайновом участке составляет 2,4 м, вы

нимаемая мощность равна 2,1 |

м. В |

кровле |

залегает сланец, |

в почве — слабая огнеупорная |

глина |

(при |

работе комбайна |

у почвы оставляется пачка угля). Пласт залегает на неболь шой глубине и содержит многочисленные глинистые про слойки и включения серного колчедана. Главные штреки шириной 4,3 м проводятся на расстоянии 18 м друг от друга машинно-взрывным способом. На комбайновом участке ши рина камер составляет 5,3 м, длина 300 м, расстояние между камерами 18 м. Коэффициент извлечения угля равен 90%. Комбайн «Джой» 1 — СМ работает в комплексе с раздвижным ленточным конвейером. Крепление кровли на всей шахте осу ществляется анкерными болтами. После окончания работ в ка мере комбайн, приводная головка и хвостовая часть конвейера (самоходные, на гусеничном ходу) переводятся в соседнюю ка меру, где имеется вторая конвейерная лента. Оставшаяся в пер вой камере конвейерная лента используется при извлечении це ликов. При такой системе работ сводятся к минимуму затраты времени, необходимые на введение конвейера в действие, хотя и увеличиваются расходы на оборудование.

При креплении камеры шириной 5,3 м на каждые 0,3 м вы работки затрачивается один болт. За смену расходуется 100— 140 анкерных болтов длиной 1,5 м, диаметром 16 мм, с разд вижной втулкой диаметром 35 мм. Бурение шпуров под болты

133

и их установка производятся двумя гидравлическими сверлами «Джой» RDY— 2, расположенными на комбайне.

Забойная бригада из шести рабочих и бригадира обслужи вает комбайн и раздвижной ленточный конвейер и включает машиниста комбайна, двух крепильщиков, двух подсобных ра бочих н механика. Машинист с. крепильщиками производят все операции в забое, остальные рабочие наращивают конвейерную ленту, убирают просыпавшийся уголь, ставят предохранитель ные стойки, при необходимости заменяют крепильщиков и т. д.

Комбайн производит пять заходок шириной по 1,07 м tи глу биной 0,46 м по всей мощности пласта, образуя при этом камеру шириной 5,35 м. На одну заходку требуется 5 мин. Во время выемки угля комбайном крепильщики бурят шпуры в кровле, устанавливают и затягивают болты. На участках со слабой кровлей болты усиливаются дубовыми клиньями. Наустановку

четырех болтов двум крепильщикам требуется |

4 |

мин., т. е. на |

1 мин. меньше, чем на проведение комбайном |

одной заходки. |

|

Среднесменная производительность комбайна |

равна 46G т, |

|

.максимальная — 635 т (продолжительность смены 8 час.). При одинаковой добыче численность рабочей бригады по сравнению с участками с машинно-взрывной выемкой уменьшилась в два раза.

Пример 4. Шахта, принадлежащая компании «Пек Ран Коул» (Западная Виргиния), разрабатывает пласт Редстоун мощно стью 1,3— 1,8 ж,содержащий крепкий уголь с ясно выраженным кливажем. В пласте часто встречаются включения серного кол чедана и глинистые прослойки, которые залегают преимущест венно в пачках угля, примыкающих к кровле и почве; комбай ном извлекается средняя, более качественная пачка угля. Кров ля представлена устойчивым серым сланцем, иногда встречается ложная кровля; почва— очень крепкий сланец, на отдельных участках внедряющийся в нижнюю пачку угля и затрудняющий работу комбайна.

Панели шириной 215—260 м разрезаны 3—5 параллельными штреками с. интервалами 15'лг. От них под утлом 60° проводятся выемочные штреки группами по три штрека в каждой, от кото рых нарезаются камеры шириной 5,8 м. Комбайн «Колмол»

76—В фирмы «Джеффри» проходит камеру |

за две |

заходки |

|

по 2,9 м, затем он извлекает |

межкамерные |

столбы |

размером |

19X22 м. Комбайн работает |

три смены в сутки (5— 6 дней в |

||

неделю) в сочетании с погрузочной машиной и двумя |

самоход |

||

ными вагонетками; в качестве временной крепи используются4 домкратные стойки.

Весь уголь на шахте добывается на одном комбайновом участке. Забойная бригада состоит из машиниста комбайна, ма шиниста погрузочной машины, двух машинистов самоходных ва гонеток и трех крепильщиков, дополнительно в дневную смену задалживается один рабочий на погрузочном пункте, в вечер

134

нюю смену — рабочий на проветривании и в ночную — рабочий по доставке материалов. Первые две смены являются добыч ными, третья — комбинированной: ремонтно-подготовительной и добычной. Соответственно средняя добыча составляет: в первые две смены по 410 т, в третью 90—270 т; всего в сутки добывается

900— 1100 т угля. Максимальная сменная |

добыча |

составляет |

550 т. Средняя производительность труда |

рабочего |

по забою |

равна 23 т на выход. Основной причиной простоев комбайна яв ляется наличие твердых включений и породных прослойков.

Пример 5. Шахта «Федераль» № 1 (Западная Виргиния)раз рабатывает пласт Питтсбург с прослойками пирита толщи ной 6— 13 мм, сланцевым прослойком толщиной 130— 150 мм и отдельными включениями пирита в виде линз толщиной 50— 75 мм. Для поддержания кровли и избежания увеличения золь ности угля при .машинно-взрывном способе выемки верхняя пачка угля толщиной 25—30 см и нижняя толщиной 10 см не извлекаются. Применяется камерно-столбовая система разра ботки: проходятся три параллельных штрека с интервалами 22—24 м, которые соединяются сбойками, проходимыми под углом 60°. На проходке применяются комбайны, доставка угля производится ленточным конвейером. От выемочного штрека длиной 790 м нарезаются камеры длиной 100 м вначале под уг

лом 60° к штреку, затем под углом 90°. |

Выемка угля в. камерах |

||

и извлечение |

межкамерных |

столбов |

осуществляются комбай |

нами,. |

оборудование |

комбайнового участка состоит из |

|

Типовое |

|||

комбайна «Гудмен» 400 или 500, погрузочной машины «Джой» 11BV, работающей по методу, «пикап», двух самоходных ваго неток 10SC, одной самоходной вагонетки «Джой» 42—D для доставки материалов и осланцевания, ленточного конвейера «Гудмен» 97НС шириной 760 мм с электродвигателем мощностью

36 кет или канатно-ленточного |

конвейера типа 93 Т шири |

ной 914 мм с электродвигателем |

мощностью 22/44 кет, сверла |

«Флетчер» для бурения шпуров под анкерную крепь, гидравли ческого толкателя шахтных вагонеток и распределительной электроаппаратуры.

Организация работ двухсменная; в каждую смену в забое работают бригадир, машинист комбайна, машинист погрузоч

ной машины, |

два машиниста самоходных вагонеток, |

рабочий |

по установке |

перемычек, рабочий, обслуживающий |

погрузоч |

ный пункт при перегрузке угля с ленточного конвейера, крепиль

щик (работает часть смены) |

и механик, |

обслуживающий ком |

|

байн и другое оборудование. |

анкерными |

болтами диаметром |

|

Крепление осуществляется |

|||

16 мм и длиной 1,5 м, располагаемыми |

с |

интервалами 1,5 м. |

|

Ряд, болтов ставится посредине штреков и сбоек, а также вдоль первого межкамерного целика. В местах сопряжений горных выработок также ставятся болты. Хорошее состояние кровли

135