книги из ГПНТБ / Дубровкин С.Д. Монтаж санитарно-технических устройств из полимерных материалов

.pdfОбычная электрическая горелка представляет собой кожух, внутри которого находится много канальная керамическая трубка с уложенной в каналы электрической спиралью. Газ-теплоно ситель, поступая через трубку в рукоятку горел ки, проходит по каналам, где нагревается, затем попадает в наконечник и выходит наружу через сопло. Рукоятка изготовляется из какого-либо тепло- и электроизоляционного материала, в ней проходит также шнур для питания электричес ким током спирали.

Есть несколько разновидностей электрических горелок. Все они имеют общий недостаток: при нагреве газа-теплоносителя, особенно сжатого воздуха, происходит интенсивное окисление спи рали горелки за счет кислорода воздуха; кроме того, в воздухе имеются капельки влаги и масла, которые убыстряют окисление спирали, вслед ствие чего происходит частое перегорание ее. В процессе окисления спирали окалина и нагар уно сятся потоком воздуха и осаждаются на сваривае мых поверхностях. Это ухудшает качество шва, уменьшает его прочность. Для устранения этих недостатков можно применять горелки, где элек трическая спираль заменена трубчатым змееви ком, по которому пропускают газ-теплоноситель. Проходя через трубку внутри рукоятки, он попадает в змеевик, где нагревается до нужной температуры и через наконечник и сопло попа дает к месту сварки. К концам трубчатого зме евика присоединены проводники электрического тока. При пропускании тока происходит нагрев змеевика. Вследствие малого сопротивления зме евика напряжение тока должно быть не более

4— 6 в.

Электрические горелки по сравнению с газо выми имеют больший вес и менее долговечны.

50

Рабочее место, где производят сварку, должно быть соответствующим образом подготовлено и оборудовано. К нему подводят газовые и воз душные магистрали, а также низковольтную силовую линию напряжением не выше 36 в. Давление горючего газа и газа-теплоносителя

Рис. 13. Схема питания газовой (а) и электрической ( б) горелок

/ — горелки: 2 — коллектор; 5 —манометр налипни газа-

теплоносителя: |

4 ~ |

редуктор; |

5 — баллон |

с горючим |

га |

зом: в — ключ |

для |

включения |

горелки; |

7 — реостат; |

8 — |

понижающий трансформатор |

|

||||

понижают с помощью редуктора. На линиях горючего газа и газа-теплоносителя после редук тора ставят манометры (рис. 13).

Перед работой сварщик должен проверить ис правность всего оборудования и приборов, нали чие газа и сжатого воздуха в системах, чистоту последнего. Контроль чистоты сжатого воздуха производят следующим образом: на пути воздушного потока при выходе его из линии помещают лист фильтровальной бумаги или кусок хлопчатобумажного материала белого цвета.

3* 51

Если воздух загрязнен маслом или водой, на бумаге или ткани появляются темные пятна.

Приступая к работе, прежде чем включить электрообогрев (в случае применения электри ческой горелки) или зажечь пламя (в случае применения газовой горелки), надо пустить газтеплоноситель. В противном случае может про изойти расплавление спирали или прожог зме евика горелки.

Температуру газа-теплоносителя можно кон тролировать, поднося горелку к ртутному шари ку, закрепленному на штативе термометра (на расстоянии 5—10 мм от наконечника горелки).

Место для наложения прутка должно быть очищенным, сухим и обезжиренным. Прутковую сварку труб из ПВХ производят встык и враструб. При сварке встык на концах соединяемых труб снимают фаски под углом 45—60°, а шов укладывают между фасками. При сварке враструб на конце одной из труб формуют раструб

исоединяют кольцевой сваркой кромки раструба

струбой.

При сварке следует соблюдать следующие условия:

а) свариваемые поверхности нагревают до по явления на поверхности ПВХ мелких пузырьков; б) сварочный пруток нагревают до более высокой температуры, чем соединяемые поверх ности, пока пруток не примет темно-коричне

вый цвет; в) угол наклона прутка при подаче его в шов

должен быть равен 90°; г) расстояние наконечника горелки до сва

риваемых поверхностей должно быть 5— 10 мм\ д) угол наклона наконечника горелки к по верхности сварного шва должен быть 20—45°; е) тепло распределяют непрерывным покачи

52

ванием сопла горелки и подачей струи воздуха попеременно на пруток и свариваемые поверх ности;

ж) температура воздуха у сопла горелки дол жна быть 230—280РС (при правильно выбранной температуре воздуха бумага, поднесенная к соплу горелки, через 5 сек становится темно-бу рой).

После сварки шов должен остыть на воздухе. При искусственном охлаждении (особенно тол стых труб) могут возникнуть трещины ввиду неравномерной усадки материала шва и основ ного материала.

К наиболее распространенным ошибкам, до пускаемым при сварке ПВХ, относят: перегрев основного материала или сварочного прутка, отдельно или одновременно, что обнаруживается по темным или даже черным пятнам и пузырь кам; сварку при заниженной температуре, вслед ствие чего сечение сварочного прутка остается круглым, а по сторонам его не образуется волна выдавленного материала; чрезмерную скорость укладки прутка в шов, при которой валики шва лопаются: недостаточное заполнение шва прут ками, заметное по впадинам, образующимся у краев шва. Для устранения всех замеченных дефектов материал шва должен быть снят меха ническим путем до основного материала. После этого канавку в шве заваривают обычным спо собом.

Сварку труб из ПВХ производят для трубо проводов, работающих под небольшим давлением и при отсутствии напора. Несмотря на сравни тельную простоту, такое соединение очень чувст вительно к удару и характеризуется малой вели чиной прочности на изгиб вследствие ухудшения свойств материала в зоне сварного шва.

53

Применение стыковой сварки в трубопрово дах, при эксплуатации которых возможны попе речные перемещения под влиянием колебаний температуры, вообще не рекомендуется. При диаметрах труб более 50 мм стыковая сварка осложняется вследствие трудности подгонки, овальности и разностенности труб. Коэффициент прочности хорошо сваренного стыкового шва составляет не более 0,5—0,7.

При монтаже напорных трубопроводов часто применяют прутковую сварку в комбинации со склеиванием при соединении труб враструб. Этот тип соединения обладает большей жесткостью, чем сварка встык. Однако и в этом случае удар ная прочность соединения снижается до 10% от величины ударной прочности основного мате риала.

Сварку всегда применяют только для соеди нения малоэкономичных толстостенных труб (во избежание сквозного пережога материала).

Прутковую сварку не рекомендуется приме нять при монтаже трубопроводов из твердого ПВХ в условиях их массового применения, чаще ее используют при ремонтных работах.

Основным видом неразъемных соединений труб из твердого поливинилхлорида являются соединения, полученные склеиванием.

Склеивание. Способность твердого поливинил хлорида прочно склеиваться широко используют при соединении труб между собой и с фасонными частями, а также при изготовлении различных изделий. Прочность клеевых соединений прак тически выше прочности сварных соединений, так как не снижается прочность материала соединяемых деталей.

В соединениях клей заполняет зазор между внутренней поверхностью раструба и наружной

54

поверхностью вставляемого в раструб конца трубы.

Прочность и качество клеевого соединения зависят от многих факторов, в том числе от: состава клея, температурных условий склеива ния; величины зазора между склеиваемыми по верхностями, т. е. толщины клеевого слоя; состояния склеиваемых поверхностей; уровня возникающих в соединении напряжений.

По виду растворителей клеи подразделяют на две категории: содержащие растворители пер-

хлорвиниловой |

смолы («слабые» растворители) |

и содержащие |

растворители поливинилхлорида |

(«сильные» растворители). |

|

В качестве растворителей клеев первой кате |

|

гории (табл. 7) |

чаще всего применяют метилен- |

хлорид, дихлорэтан, ацетон, для клеев второй

категории — тетрагидрофуран |

и циклогексанон. |

||||||

|

|

|

Т а б л и ц а |

7 |

|||

Содержание компонентов в клее |

|

|

|

||||

Наименование компонентов |

|

|

Весовые |

части |

|

||

1 |

| 2 |

3 |

4 |

5 |

() |

||

|

|||||||

Перхлорвиниловая смола |

. . 14 |

14 |

20 |

7 |

2 2 ,6 |

9 , 7 |

|

Метиленхлорид ........................ |

86 |

— |

— |

— |

— |

— |

|

................................Дихлорэтан |

— |

86 |

— |

— |

— |

8 7 , 9 |

|

|

|

|

|

|

|||

Ацетон ....................................... |

— |

— |

8 0 |

5 0 |

— |

— |

|

Трихлорэтан ........................... |

— |

- - |

— |

43 |

— |

— |

|

Стирол-мономер .................... |

— |

— |

— |

— |

7 5 , 8 |

— |

|

|

|

|

|

|

|

||

Перекись бензоила ................ |

— |

— |

— |

— |

1 ,6 |

— |

|

Поливинилбутираль ................ |

|

|

|

|

|

2,4 |

|

Перхлорвиниловые смолы представляют собой дополнительно хлорированные поливинилхло ридные смолы. Хлорирование производят для повышения растворимости поливинилхлоридной

55

смолы в растворителях, улучшения ее адгезион ных свойств и эластичности.

Сухая перхлорвиниловая смола имеет сле дующие характеристики:

Содержание связанного хлора

в % ........................................... |

61—62 |

Влажность в % ....................... |

0,5 |

Температура |

разложения |

в г р а д ....................................... |

140—145 |

Для склеивания |

при 20°С и нормальной |

влажности обычно применяют клей, содержащий 14— 16% перхлорвиниловой смолы и 86—84% метиленхлорида. Это обеспечивает нанесение тонкого ровного слоя. При содержании перхлор виниловой смолы менее 14 и более 16% прочность соединения снижается. Кроме того, при содер жании смолы более 16% возрастает вязкость клея и при сборке соединений он выдавливается.

Для прочности клеевого соединения важно отсутствие внутренних остаточных напряжений в клеевом слое после его отверждения, кото рые сравнительно легко могут его разрушить. Та кие напряжения обычно возникают при значи тельной толщине клеевого шва, неравномерном его прогреве или охлаждении.

Толстый клеевой слой снижает прочность склеиваемого соединения, так как увеличенное расстояние между склеиваемыми поверхностями способствует образованию воздушных пустот в клеевом слое, что приводит к резкому снижению прочности шва.

Клеи на слабых растворителях обеспечивают максимальную прочность при нулевом зазоре. При использовании указанных клеев простей шими являются соединения с отформованным рас трубом.

56

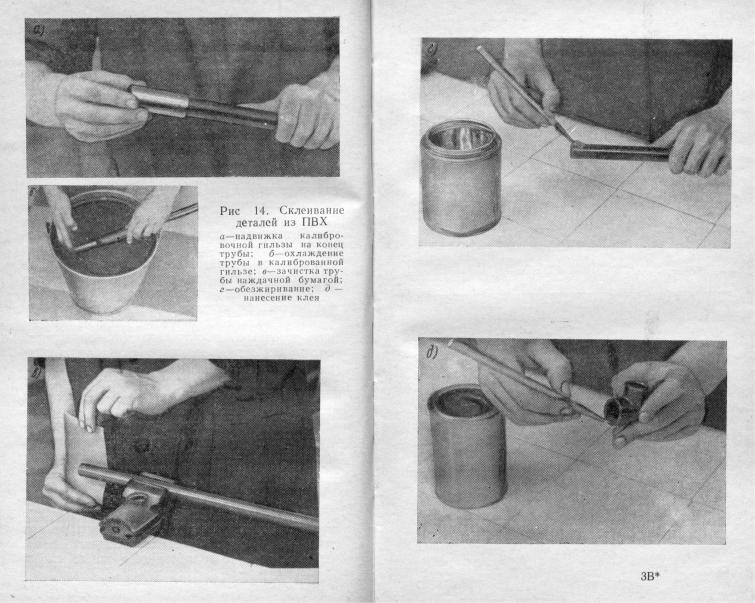

При изготовлении раструба на концах соеди няемых труб снимают фаски под углом 30—45° (на одном конце изнутри, на другом — снаружи). Конец трубы (с внутренней фаской) нагревают до ПО—130°С, надвигают его на подготовленный конец другой трубы, имеющей наружную фаску, затем интенсивно охлаждают. Раструб плотно обжимает трубу, поэтому внутреннее очертание и размеры раструба соответствуют наружному очертанию и размерам соединяемой трубы. Перед выдвиганием из раструба конца трубы отмечают взаимное положение концов труб.

Однако при таком способе получения рас труба трубы, предназначенные для соединения, нельзя взаимозаменять, так как величины откло нений размеров наружных диаметров труб обычно превышают величины необходимых зазоров меж ду трубой и раструбом. Каждый раструб может быть склеен только с тем концом трубы, на кото ром он был отформован.

При формовании концов труб при помощи калибровочного инструмента (гильз, дорнов) этот недостаток устраняется. При формовании в гильзе наружный диаметр калиброванного конца всегда несколько меньше внутреннего диаметра гильзы и зависит от температуры нагрева. При охлаждении в гильзе материал дает усадку, которая тем больше, чем выше тем пература нагрева. При формовании конца трубы на дорне внутренний диаметр получаемого рас труба почти не уменьшается и соответствует наружному диаметру дорна.

Таким образом, если калибрующие размеры гильзы и дорна принять одинаковыми, между калиброванным концом трубы и раструбом при склеивании всегда будет значительный зазор.

Целесообразно калибровать в гильзе только

ЗВ . Зак. 1642 |

57 |