книги из ГПНТБ / Добрынин В.К. Монтаж тяжелой ошиновки электролизных ванн и электрических печей [пособие]

.pdfгз

Рис. 14. План технологической линии по заготовке тяжелой ошиновки

/ — крановый погрузчик КП-10: 2 — пути кранового погрузчика; 3 — железнодорожные пути; 4 — рольганги го-

ловного накопителя; |

5 — рольганги накопителя |

вальцов; 6 — вальцы для |

правки шин |

на |

плоскость; 7 — станок |

|

для правки шин на ребро; 8 — дисковая пила; |

9 — шиногиб; 10 — сварочные столы для |

сварки |

компенсаторов |

|||

и анодных стояков; |

1! — кран-балка; 12 — сварочные столы; 13 — узкая колея электрифицированной тележки для |

|||||

вывозки пакетов шин; 14 — выход готовых шин из цеха; |

15 — подача |

шин |

в цех |

|

||

поступают на накопитель шиногиба, а затем на шиногиб. Изгибание производится по шаб лонам. Для съема шин с рольгангов, переноса их на стенды сварки и сборки технологическая линия оборудована двумя кран-балками гру зоподъемностью 3 ткаждая.

Цех оборудуют общей приточно-вытяжной вентиляцией, но так как при сварке алюминия и меди выделяется большое количество газа, то у сварочных стендов установлена местная вентиляция. Вентиляция имеет поворотные раструбы, которые придвигаются непосредст венно к месту сварочной дуги; в этом случае удается отсосать основную часть выделяюще гося газа. Сварочные стенды отгораживают от остального помещения переносными щита ми-ширмами. План технологической линии по заготовке тяжелой ошиновки приведен на рис. 14.

Экономические показатели. При произво дительности технологической линии 10 тоши новки в смену выпуск готовой продукции со ставляет 7500 руб. Технологическую линию обслуживает бригада в составе 20 человек, которая заготавливает в месяц до 250 ттяже лой ошиновки. Расход фонда заработной пла ты составляет 3% стоимости выпускаемой про дукции.

В комплект тяжелой ошиновки входит за готовка пакетов тяжелой ошиновки, гибкой части анодных стояков, катодных спусков и крепеж.

Ниже рассмотрим работу на каждом меха низме линии в отдельности.

Правка шин. Правка шин на плоскость производится на вальцах ВПШ-360 (рис. 15). Вальцы имеют 9 приводных (4 верхних и 5

53

нижних) реверсивных правильных валков диа метром 150 мм.

При прохождении шины через валки валь цов создается знакопеременная нагрузка — незначительное (1—2 мм) изгибание плоско сти шины в разные стороны (волнообразное изгибание), в результате чего шина после вы хода с последнего холостого регулируемого ролика выходит выпрямленной. Механизм прост и надежен в работе.

|

Техническая характеристика |

|

||

скорость правки |

ш и н ................ |

29,5 м |

|

|

максимальный размер выправля |

360x50мм |

|

||

емых ш и н .......................................... |

|

|

||

минимальный размер выправля |

250x20мм |

|

||

емых ш и н .......................................... |

правильных |

|

||

число |

оборотов |

62,5 об/мин |

|

|

валков................ |

....A-S2-8—28 кет |

|

||

электродвигатель |

750 об/мин |

|

||

д л и н а ................................. |

|

• . . . |

1640 мм |

» |

ш и р и н а .................................................... |

|

2335 |

||

высота . |

. • ........................................... |

|

1445 |

» |

в ес................................................................ |

|

|

3000 |

кг |

Регулировку вальцов на заданное сечение шин производят следующим образом: вальцы имеют подвижную верхнюю каретку с валка ми, которая поднимается и опускается с по

мощью двух эксцентриков и |

одного |

винта. |

||

В вальцы |

пропускают |

шину |

и прижимают |

|

верхними |

валками до |

такой |

степени, |

чтобы |

ее можно было протолкнуть вручную. По окон чании этой операции включают мотор вальцов, и шина, пройдя через вальцы, выходит на про тивоположную сторону, после чего каретка опускается еще на 1—1,5 мм, и вальцы готовы к работе.

54

Правка шин на ребро. Для правки шин на ребро установлено два спаренных станка ти па ВГС с тем, чтобы править шину в обе сто роны без перекантовки (рис. 16). Станок состоит из стола с неприводными катками, двух упорных роликов и приводного винта с возвратно-поступательным движением, кото рый производит нажатие на ребро шины. Уп равление обоими станками производится с од ного места. Правильность рихтовки контроли руют только на глаз.

Технические данные механизма

мощность двигателя . ..................... |

2,7 кет |

скорость подачи в и н т а ..................... |

48 сл/лшн |

усилие ви н та................................. |

12 г |

Механизм обслуживают двое рабочих. На правку 100 м шин сечением 360X50 мм затра чивается 7 чел.-час.

Резка шин. Резку шин осуществляют дву мя способами: на фрикционно-винтовых прес сах и маятниковых пилах.

В первом случае резку шин производят с помощью специального штампа-ножа. Верх ний и нижний режущие ножи штампа изго тавливают с большими опорными поверхно стями (до 2240 мм2на каждый-нож), что прак тически исключает вмятины на отрезаемых кусках шин. Для резки алюминиевых шин раз мером 310X35 мм применяется пресс усилием 200 f. Резка на прессе более производительна, чем на пиле, однако с увеличением сечения шин возрастает и давление пресса, а следова тельно, его габариты и усложняется конструк ция пресса. Поэтому для резки шин размером 430X60 мм пресс рекомендовать нельзя.

57

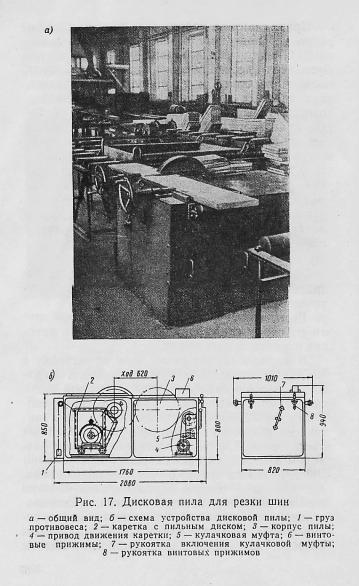

Большое применение для резки шин получили маятниковые пилы. Рекомендуют пилы типа ПД-500 (рис. 17). Пила ПД-500 состоит из сварного корпуса 3, движущейся каретки с пильным диском 2, привода движения карет ки 4 и груза противовеса для возврата карет ки в исходное положение 1. Вращение пиль ного диска и поступательное движение карет ки осуществляются с помощью разных элек тродвигателей, пуск которых производят од ним пускателем. На верхней части стола рас положены винтовые прижимы 6 для крепле ния шин при помощи рукоятки 8. После вклю чения двигателей, когда необходимо начать резку шины, рукояткой 7 включают кулачко вую муфту 5 редуктора движения каретки с пильным диском. Смазку пильного диска про изводят с помощью плунжерного насоса, ра ботающего от редуктора подачи. После окон чания реза пила автоматически отключается и возвращается в исходное положение (на зад).

Техническая характеристика |

||

максимальные размеры |

разре |

|

заемых ш и м ................................. |

500х60.чм |

|

скорость резания ......................... |

30 |

м/сек |

скорость подачи ............................. |

1,S м/мин |

|

электродвигатель подачи А-32-4 |

об/мин |

|

I кет................................................. |

1410 |

|

электродвигатель пильного дис |

об/мин |

|

ка 10 кет......................................... |

2800 |

|

габариты ......................................... |

2020Х1010Х |

|

|

Х940 мм |

|

Шина, поступавшая по рольгангам на дис ковую пилу, прижимается винтовыми упора ми, что обеспечивает резку шины под прямым углом. В качестве режущего инструмента на

59

пиле ПД-500 применяют сегментовые пилы диаметром 510 мм (ГОСТ 4047—52), нормаль МН-390-60 с числом зубьев 108. Эта пила предназначена для резки черного металла. Для резки цветного металла ее необходимо несколько переделать. Число зубьев необхо димо уменьшить вдвое, для чего излишние

зубья через зуб удаляют шлифованием. Кон фигурация зуба в этом случае должна выпол няться согласно рис. 18. Кроме того, необхо димо строго следить за чистотой поверхности торцов зубьев. Чистота поверхности должна быть не менее 6 (шестой класс чистоты по верхности достигается обработкой шлифо вальным кругом). При меньшей чистоте по верхности стружка будет забиваться между зубьями.

Пилу ПД-500 устанавливают в линию с рольгангами, рабочее место оборудуют разме точной линейкой и упорами, установленными на рольганге за пилой. Упоры фиксируют не обходимую длину шины до режущего диска пилы. Для уменьшения отходов шины при рас крое рекомендуют следующую технологию резки: на рольганге устанавливают упор на

60

заданную длину шины для пакета; у первой шины подрезают торец под угол 90°, (если это требуется), а затем шину по рольгангу пода

ют вперед |

и подрезают второй торец, после |

|

подрезки |

второго |

торца шину продвигают |

вперед до |

упора, |

затем берут вторую шину, |

у которой выравнивают торец, посылают ее вперед впритык к первой шине и перерезают пилой, после чего шина из двух кусков посту пает на сварку. У остатка второй шины подре зают второй торец и посылают ее вперед до упора, после чего берут третью шину, у кото рой подрезают торец и продвигают вперед впритык к остатку второй шины, после чего отрезают на пиле и получается вторая шина для пакета из двух кусков, которую подают также на сварку. Таким образом заготавли вают третью и последующие шины для пакета. При такой технологии раскроя шин отходы со ставляют 0,5—1 %.

При раскрое шин необходимо учесть уве личение длины шины за счет зазора, который устанавливают между шинами при подготов ке их к сварке. Расстояние между шинами при сварке следующее: 22 мм — для шин 360X50

и 430X60, 20 мм — для шин 310x35, 18 мм —

для шин 250X29. Ориентировочно длина ли тых шин составляет 6,5-—7 м, прессованных

7—9 м.

Этот способ наиболее рациональный и име ет минимальные отходы. Второй способ, при котором шины заготавливают из целых шин заводской длины, а остатки (отрезки) исполь зуют для изготовления шин малой длины и прокладок, рекомендовать нельзя, так как при этом способе образуются очень большие от ходы.

61