книги из ГПНТБ / Похмурский, В. И. Коррозионно-усталостная прочность сталей и методы ее повышения

.pdfГазовое контактное хромирование проводилось в порошковой реакционной смеси, состоящей из 50% феррохрома (Хр 00; Х р ООО),

43% окиси алюминия и 7% хлористого аммония при температуре 950—1100° С в течение 2—20 ч. При таком насыщении на по верхности образцов из средне- и высокоуглеродистых сталей воз

никали диффузионные |

слои, состоящие из карбидной зоны. Судя |

|

по результатам рентгеноструктурного анализа, эта зона |

состоит |

|

из карбидов (Fe, Сг)2 3 С6 |

и (Fe, Сг)7 С3 . Под карбидной зоной рас |

|

положена эвтектоидная |

зона, состоящая из хромистого |

феррита |

и комплексных карбидов (Fe, Сг)7 С3 , а еще глубже — обезуглероженная зона. Поскольку насыщение сталей из порошков про ходит с участием азота, образующегося вследствие распада аммиа ка, возможно образование и нитридов. Рентгеноструктурным ана лизом подтверждено существование нитрида хрома Cr 2 N . В за висимости от режимов насыщения общая толщина диффузионного слоя на среднеуглеродистой стали может изменяться в пределах 0,04—0,12 мм, а толщина карбидной зоны может составлять 0,008—0,045 мм. Микротвердость диффузионного слоя составляла 1500—1900 кГ/мм2. Газовое хромирование контактным способом, осуществленное при температуре 950° С в течение 2 ч, привело к повышению предела усталости стали 45 с 27 до 29 кГ/мм2. Уве личение времени выдержки при насыщении до 6 и 10 ч снизило полученный эффект, и усталостная прочность хромированной по этим режимам стали почти не отличается от прочности нехромированной. Аналогичные результаты в изменении усталостной проч ности получены для стали 45, хромированной при температуре

1000° С в течение 2, |

6 и 10 ч (рис. 67). Хромирование при 1100° С |

в течение 2, 4 и 10 ч практически не изменило ее усталостной проч |

|

ности, а увеличение времени выдержки до 20 ч привело даже к некоторому ее снижению (рис. 68). Можно отметить, что в ука занном диапазоне температур и времени газового контактного хромирования, который рекомендуется дл я применения в промыш

ленности |

[44, 95], наиболее |

высокий предел |

усталости отмечается |

||

у |

стали 45, подвергнутой насыщению хромом при |

950 и 1100° С. |

|||

в |

течение |

2 ч. Однако, как |

будет показано |

ниже, |

коррозионно- |

усталостная прочность при насыщении по таким режимам изме няется несущественно. Изменение усталостной прочности стали 45 после газового неконтактного хромирования подобно изменению прочности контактно хромированной стали, хотя повышение про должительности хромирования с 2 до 8 ч вызвало снижение предела усталости с 27 до 21 кГ'/мм2. Таким образом, газовое контактное хромирование по режимам, позволяющим получить сравнительно тонкие карбидные слои (толщиной до 0,010 мм), приводит к по вышению предела усталости на среднеуглеродистой стали 15— 20%.

Рост толщины карбидного слоя за счет увеличения выдержки и повышения температуры процесса способствует снижению вы носливости хромированной стали вплоть до значения вьшосли-

133

вости пехромированной стали и даже ниже. Результаты исследо ваний [821 показали, что изменение температурно-временных ре жимов хромирования различно влияет на коррозионно-усталост- ную прочность стали. Т а к , газовое контактное хромирование при температуре 950° С, хотя и обеспечивает возникновение сравни тельно высоких остаточных напряжений сжатия на поверхности

1

|

|

|

|

|

|

|

|

|

28 |

|

|

|

|

|

г*- |

|

|

|

|

|

|

|

|

|

|

|

24 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

к |

|

|

|

|

|

|

|

|

|

|

|

|

1В |

|

|

|

|

i |

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| д,• |

IV |

1 |

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

V\\%чс |

/Чс < |

|||

|

|

|

|

|

|

|

|

|

|

0,1 |

|

|

|

|

7 |

^ |

|

0,01 0,05 |

|

0,5 |

1 |

5 10 |

Ы,млн. |

0,05 |

|

0,5 1 |

5 |

10 N, млн. |

|||||||

Рис. 67. |

Кривые усталости |

[1—4) |

Рис. |

68. |

Кривые усталости в воз |

||||||||||||

и коррозионной |

усталости |

(/—IV) |

духе |

(1—5) |

и 3%-ном растворе |

||||||||||||

образцов из стали 45 без покры |

NaCl(/—V) |

образцов |

из |

стали |

45 |

||||||||||||

тия (1, |

I) |

и |

после газового |

кон |

без покрытия (1, 1) и после газо |

||||||||||||

тактного |

|

хромирования |

|

при |

вого |

контактного |

хромирования |

||||||||||

1000° С |

в |

течение |

2 ч |

(2, II), |

6 ч |

при 1100° С в течение 2 |

ч {2, |

II), |

|||||||||

(3, III) |

и 10 ч (4, |

IV). |

|

|

|

4 ч (3, |

III), |

10 ч (4, |

IV) |

и 20 ч (5, |

V). |

||||||

(около 120 |

кГ/мм2) |

и |

повышает |

предел |

усталости |

па |

15—20%, |

||||||||||

не приводит |

к |

повышению |

коррозионно-усталостной |

прочности |

|||||||||||||

стали 45 в 3%-ном водном растворе NaCl. Причиной этого является, по-видимому, несплошность диффузионного слоя в виде точечных дефектов, через которые коррозионная среда проникает ь цикли чески деформируемому основному металлу. В то же время корро зионная стойкость хромированной по таким же режимам стали, находящейся в ненапряженном состоянии, высокая. Очаг корро- зионно-усталостного разрушения диффузионно хромированной стали имеет специфический вид, обусловленный наличием катод ного покрытия, которым является диффузионный хромированный слой. Под хромированным слоем, имеющим незначительный де фект, коррозионному разрушению подвергается большой объем металла. Коррозионно усталостная трещина на хромированной стали развивается иногда до значительных размеров, прежде чем

134

разрушится образец. Несмотря на рост толщины диффузионного слоя на стали 45 после газового контактного хромирования при

1000° С в течение 2 и 6 ч, его сплошность ненамного лучше, чем |

|||

у слоя, полученного |

при 950° С. Не изменилась |

также и корро- |

|

зионно-усталостная |

прочность |

по сравнению с |

нехромированной |

сталью. Увеличение |

выдержки |

при насыщении до 10 ч, несмотря |

|

на некоторое снижение остаточных сжимающих напряжений, вы

звало |

увеличение условного |

предела коррозионной усталости с 5 |

до 10 |

кГ/мм2 (см. рис. 07), |

что связано с удовлетворительной |

сплошностью диффузионного слоя. Таким образом, причиной повышения условного предела коррозионной усталости стали, мож но, вероятно, считать, наряду с наличием на поверхности остаточ ных напряжений сжатия, также хорошую сплошность коррозионно стойкого хромированного слоя. Результаты исследования кор

розионно-усталостной прочности стали 45, подвергнутой |

газовому |

|

контактному хромированию при температуре |

1100° С в течение |

|

2 ч, показали (см. рис. 68), что коррозионно-усталостная |

прочность |

|

хромированной стали почти не отличается от прочности |

нехроми |

|

рованной. Увеличение времени насыщения |

до 4 ч |

повысило |

условный предел коррозионной усталости примерно на 60%. Еще большее повышение коррозионно-усталостной прочности наблю дается при росте толщины диффузионного (карбидной зоны) слоя до 0,030—0,035 мм за счет увеличения времени выдержки до 10 ч upu насыщении с температурой 1100° С. Условный предел корро зионной усталости в этом случае повышается почти в три раза. Дальнейшее увеличение времени насыщения до 20 ч, при котором толщина карбидной зоны достигает 0,050—0,055 мм, почти не влияет на коррозионно-усталостную прочность стали. Сплошность

слоя, |

полученного |

при температуре |

1100° С в течение 10 и 20 ч, |

такая |

же, как и после хромирования |

при 1000° С в течение 10 ч. |

|

В слое отсутствуют |

какие-либо заметные дефекты сплошности. |

||

Изучение усталостной прочности стали 45, подвергнутой диф фузионному хромированию различными методами по режимам, обеспечивающим образование карбидной зоны толщиной 0,010—

0,012 мм, показало, |

что |

наибольшим |

пределом |

усталости об |

|||||

ладает |

сталь |

после |

газового контактного |

хромирования |

(о _ j = |

||||

= 30,5 |

кПмм2). |

Незначительное |

повышение усталостной |

проч |

|||||

ности |

наблюдается |

также |

после |

парофазного |

хромирования в |

||||

вакууме. Следует отметить, что этот метод хромирования |

обеспе |

||||||||

чил повышение ограниченной выносливости |

стали |

примерно в 8— |

|||||||

10 раз по сравнению |

с нехромированной |

сталью. |

Газовое |

некон |

|||||

тактное хромирование привело к существенному снижению пре

дела усталостной |

прочности |

(для |

непокрытой стали |

а_! = |

||

~ 27 кПмм). |

Д л я сравнения исследовалась |

выносливость |

элек- |

|||

тролитически-хромированной стали 45 |

Предел усталостной |

проч |

||||

ности в этом случае |

снизился на 25—30% (a_j = 20 кГ/мм2) |

пока |

||||

зался наименьшим |

по сравнению |

со всеми |

описанными методами |

|||

диффузионного |

хромирования. |

|

|

|

|

|

135

Из сравнения усталостной прочности стали 45, хромированной различными методами с образованием сравнительно толстых кар бидных зон (0,030—0,035 мм), видно (рис. 69), что после газового контактного хромирования предел усталости не изменился по сравнению с нехромированной сталью, а после газового неконтакт ного хромирования он снизился на 20—25% [82]. Сравнительно тонкий диффузионный слой (толщина карбидной зоны 0,010— 0,012 мм), созданный различными методами хромирования, не

|

1 |

|

|

|

оказывает |

заметного |

влияния на |

||||

|

|

|

|

коррозионно-усталостную |

проч |

||||||

|

|

|

|

ность |

стали 45. Это, по-видимому, |

||||||

ю |

|

|

|

объясняется, |

как было |

сказано |

|||||

+i |

О |

4 |

|

ранее, |

наличием |

несплошностей в |

|||||

|

|

||||||||||

|

|

|

хромированном |

|

слое |

снижающих |

|||||

28 |

\V |

( |

положительное |

действие |

остаточ |

||||||

2ЦI |

|

ных напряжений |

сжати [. |

||||||||

|

|

|

|

Увеличение толщины |

диффузи |

||||||

20 |

|

|

|

онного |

хромированного слоя спо |

||||||

|

|

|

собствует |

повышению |

коррозион- |

||||||

т |

|

|

|

||||||||

|

|

|

но-усталостной прочности стали. |

||||||||

|

|

|

|

При газовом неконтактном хро |

|||||||

12 |

|

|

|

мировании |

стали |

45 с ростом тол |

|||||

|

|

|

|

щины диффузионного |

слоя за счет |

||||||

\1 увеличения времени выдержки условный предел коррозионной

|

0,010,05 0,1 |

0,5 1 |

5 10 N, млн. |

усталости |

повысился |

почти в два |

||||||

|

раза. |

Однако |

коррозионно-уста- |

|||||||||

Рис. 69. Кривые усталости в воз |

лостная |

прочность |

стали |

после |

||||||||

духе |

(1—3) и |

3%-ном |

растворе |

газового |

контактного |

хромирова |

||||||

NaCl |

(/—///) |

образцов из |

ста |

ния |

оказалась |

выше, чем |

после |

|||||

ли |

45: |

|

|

111 — |

неконтактного |

хромирования |

(см. |

|||||

1,1 |

— без покрытия; 2, 11 и з, |

рис. 67). При объяснении изме |

||||||||||

газовое |

неконтактное и контактное хро |

|||||||||||

мирование при 1100° С в |

течение 8 |

и |

нения выносливости |

хромирован |

||||||||

10 ч соответственно. |

|

|

|

ных |

сталей |

необходимо учиты |

||||||

|

|

|

|

|

|

|

||||||

вать не только абсолютные |

значения |

остаточных напряжений, но |

||||||||||

и характер их распределения, прочность и циклическую прочность карбидной, переходной и обезуглероженной зон диффузионного слоя, характер строения, сцепление и взаимодействие этих зон друг с другом и с основным металлом и т. п. Дальнейшее изучение всех этих вопросов будет способствовать более глубокому иссле дованию механизма разрушения диффузионно хромированных сталей [164].

Значительное снижение усталостной прочности стали после электролитического хромирования обусловлено наводороживанием образцов и отрицательным действием в поверхност! ых слоях оста точных напряжений растяжения, достигающих при используемых в данном случае режимах хромирования 15—20 кГ/мм2 [177]. Проведенные исследования позволяют сделать вывод о том, что

136

не только режимы, но и методы хромирования оказывают замет ное влияние на усталостную прочность стали.

Большинство деталей машин и механизмов имеют различные конструктивные и технологические концентраторы н а п р я ж е н и й , часто предопределяющие разрушение деталей. В связи с этим изучение влияния диффузионного хромирования на чувствитель ность сталей к концентрации напряжений имеет важное значение. Результаты исследования влияния концентрации напряжений на усталостную прочность стали 45, подвергнутой газовому контакт ному хромированию, показали, что диффузионное хромирование существенно снижает чувствительность стали к концентрации на пряжений . Уже тонкий диффузионный слой (толщина карбидной зоны 0,010—0,012 мм), образовавшийся в случае насыщения в те чение 2 ч при температуре 1100° С, обеспечил повышение предела усталости на 35—40%. С увеличением толщины диффузионного слоя до 0,030 —0,035 мм за счет более продолжительной выдержки

(10 ч) при насыщении |

предел усталости повысился на 55—60%, |

т. е. с 13 до 18 и 21 |

кГ/мм2. |

Остаточные напряжения сжатия, образующиеся при диффу зионном хромировании сталей, несущественно влияют на выносли вость гладких образцов, однако значительно повышают усталост ную прочность образцов с концентраторами напряжений . Остаточ ные сжимающие напряжения имели более благоприятное влияние на выносливость грубообработанных (т. е. имеющих концентра торы напряжений) деталей, чем тонкообработанных. В работе

[98], |

посвященной |

изучению |

выносливости стали, |

закаленной |

|||

т. в. ч., особое значение остаточных напряжений сжатия |

объясняе |

||||||

тся (при наличии |

концентраторов напряжений) тем, что остаточ |

||||||

ные напряжения |

сжатия имеют свойство концентрироваться |

воз |

|||||

ле надрезов, значительно уменьшая их влияние. Следует |

отметить |

||||||

также |

тот факт, что, несмотря |

на снижение остаточных |

напряже |

||||

ний сжатия с увеличением толщины диффузионного |

слоя, предел |

||||||

выносливости образцов с концентраторами напряжений |

повышае |

||||||

тся. Рост толщины диффузионного слоя при хромировании |

(уве |

||||||

личение времени насыщения с 2 до 10 ч приводит к росту |

толщины |

||||||

диффузионного слоя |

на поверхности концентратора |

с |

0,010 до |

||||

0,035 мм) уменьшает остроту надреза концентратора, что вызывает повышение выносливости образцов с концентраторами напряже ний. Результаты проведенных исследований показали, что диф фузионное хромирование снижает чувствительность стали к кон центрации напряжений при одновременном действии циклических напряжений и коррозионной среды. Д а ж е сравнительно тонкий диффузионный слой с толщиной карбидной зоны 0,008—0,012 мм,

несмотря |

на |

наличие |

в нем |

микронесплошностей, повышает |

||||

условный |

предел |

коррозионной |

усталости стали |

45 с |

концент |

|||

ратором напряжений в |

три раза, |

т. е. с 2 до 6 кГ/мм2. |

Такому |

|||||

упрочнению стали способствуют, вероятно, остаточные |

напря |

|||||||

жения сжатия |

в |

слое. |

Кроме |

того, в местах |

несплошностей |

|||

137

диффузионного слоя образуются микротрещины, которые ослабля ют действие концентратора напряжений . Хромированный слой, не имеющий несплошностей (толщина карбидной зоны 0,030— 0,035 мм), еще больше повышает условный предел коррозионной усталости стали (примерно в четыре раза, т. е. с 2 до 8 кГI мм2).

Термообработка хромированной стали, заключающаяся в за калке и последующем отпуске, нежелательна для деталей, рабо тающих длительное время в воздухе на циклический изгиб. Ис следование выносливости хромированной стали 45, подвергнутой последующей закалке (840° С) и отпуску (560° С) при одновремен ном воздействии циклических напряжений и коррозионной среды, показали, что условный предел коррозионной усталости хроми рованной и термообработанной стали практически не отличается от термообработанной нехромированной стали и не намного выше (на 1,5—2 кГ/мм2), чем у нехромированной без термообработки. В то же время, как уже говорилось, условный предел коррозион ной усталости хромированной стали без термообработки повышае тся почти в три раза.

Причиной снижения коррозиошю-усталостной прочности хро мированной и термообработанной стали при больших базах испы таний является наличие трещин в диффузионном слое. Таким об разом, закалка с отпуском не может быть рекомендована для диф- фузионно-хромированных углеродистых сталей, подверженных одновременному действию циклических напряжений и коррозион ных сред.

Исследование влияния содержания углерода в сталях на их выносливость после газового контактного хромирования при тем пературе 1100° С в течение 10 ч проводилось [82] на сталях 20, 45 и У8. Ранее было показано, что диффузионное хромирование по указанному режиму практически не влияет на предел вынос ливости стали 45. Аналогичная картина наблюдается также для

стали У8 , несмотря на наличие остаточных напряжений |

сжатия |

в поверхностных слоях. Отсутствие заметного повышения |

вынос |

ливости объясняется, вероятно, высокой хрупкостью сравнительно толстых карбидных слоев на поверхности стали. Предел усталости

стали 20, |

подвергнутой хромированию, |

повысился |

с |

21 до |

25 кГ/мм2. |

Д а ж е при указанном режиме |

насыщения |

на |

поверх |

ности малоуглеродистой стали из-за дефицита углерода не образуе тся толстая карбидная зона и положительное действие остаточных сжимающих напряжений не снижается хрупкостью карбидного слоя так сильно, как это наблюдается у высокоуглеродистых сталей.

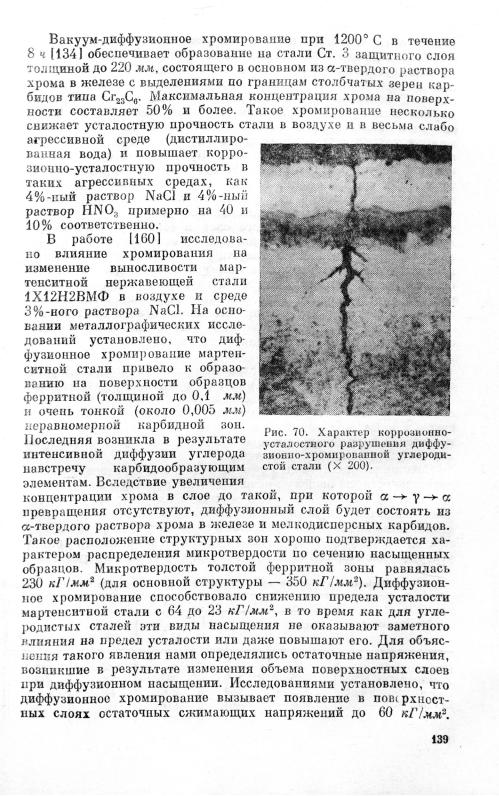

Условный предел коррозионной усталости углеродистых ста лей, независимо от содержания в них углерода, после диффузион ного хромирования повышается в 2,5—3 раза. Характер корро- зионно-усталостного разрушения диффузионно-хромированных уг леродистых сталей типичен для разрушения стали с катодным покрытием (рис. 70).

138

В данном случае не подтверждается распространенное мнение об остаточных сжимающих напряжениях как основной причине по вышения усталостной прочности. По-видимому, при симметрич ном циклическом нагружении изгибом остаточные напряжения сжатия, уменьшая растягивающие напряжения, увеличивают сум марные сжимающие напряжения . По имеющимся данным 1132], для ряда металлов, особенно мягких, одинаково опасно как нало жение растягивающих, так и сжимающих постоянных напряжений при циклическом деформировании. Кроме того, существенное влияние на усталостную прочность будут оказывать многие фак торы [153], среди которых важное значение имеют прочность и циклическая прочность диффузионного слоя, его склонность к хрупкому разрушению при минимальных упругих деформациях, чувствительность диффузионного слоя к асимметрии цикла на гружения, а также чувствительность основного металла к кон центрации напряжений . Усталостные трещины зарождаются в данном случае, как правило, под диффузионным слоем и при даль нейшем увеличении числа циклов нагружения распространяются как вглубь основного металла, так и в диффузионном слое. В на стоящем исследовании еще не представляется возможным говорить о влиянии каждого из перечисленных факторов на изменение уста лостной прочности, так как дл я этого необходимо провести спе циальные эксперименты.

Хромирование увеличило условный предел коррозионной уста лости стали 1Х12Н2ВМФ в 3%-ном растворе NaCl с 8 до 12 кГ/мм2. Результаты предварительных исследований показали, что приме нение диффузионного хромирования по обычной технологии вслед ствие резкого снижения выносливости в воздухе и небольшого повышения коррозионно-усталостной прочности для мартенситных нержавеющих сталей нежелательно.

Сочетание хромирования и цементации в определенной после

довательности, по нашему мнению, должно существенно |

улучшить |

||||

ряд важных свойств деталей, в частности их усталостную и кор |

|||||

розионно-уеталостную прочность. В |

связи с этим в работе [1591 |

||||

исследовано влияние диффузионного насыщения углеродом и хро |

|||||

мом на структурно-напряженное состояние и |

прочность средне- |

||||

углеродистой стали. Цементация осуществлялась в твердом кар- |

|||||

Влияние |

диффузионного |

насыщения на некоторые |

свойства сталей |

||

|

|

|

Сталь 20 |

|

| |

Вид насыщепия |

|

6, % |

|

|

°-1с, |

|

кГ/мм2 |

|

кГ/ммг |

||

|

|

кГ/мм* |

|||

|

|

|

|||

Цементирование |

|

_ |

|

25,0 |

5,0 |

Хромирование |

40,5 |

26,0 |

56,5 |

25,5 |

8,5 |

Карбохромировапне |

49,0 |

17,5 |

36,5 |

25,0 |

8,0 |

Вез насыщения |

44,5 |

28,0 |

57,0 |

21,0 |

3,0 |

140 |

|

|

|

|

|

бюризаторе при температуре 920° С в течение 4 ч, что обеспечило глубину цементированного слоя около 0,5 мм. Затем цементиро ванные образцы подвергались диффузионному хромированию кон тактным способом в порошковой смеси, состоящей из феррохрома, инертной добавки и активатора при температуре 1100° С в тече ние различного времени.

Диффузионные слои, полученные на среднеуглеродистой стали после хромирования и карбохромирования, заметно отличаются по своему строению. Если после хромирования под карбидной и эв-

тектоидной зонами |

диффузионного слоя |

образуется сравнитель |

||

но толстая обезуглероженная зона, то |

на |

карбохромированной |

||

стали благодаря |

достаточной высокой |

концентрации |

углерода |

|

в поверхностных слоях обезуглероженная |

зона не возникает. С уве |

|||

личением времени насыщения растет толщина |

карбидной |

зоны как |

||

при хромировании, так и при карбохромировании, однако скорость |

||||

формирования карбидной зоны гораздо выше. Толщина |

эвтекгоид- |

|||

ной зоны, образующейся под карбидной зоной, примерно |

одинакова |

|||

у хромированной и карбохромированной стали, что хорошо со

гласуется с полученными ранее |

данными о влиянии содержания |

|||

углерода |

на строение |

диффузионного слоя |

при хромировании. |

|

В связи |

с указанным |

отличием |

в строении |

диффузионных слоев |

несколько изменился характер распределения микротвердости кар

бохромированной стали |

по сравнению с хромированной. |

Прежде |

||

всего |

следует отметить |

отсутствие резкого снижения микротвер |

||

дости |

под эвтектоидной |

зоной диффузионного слоя, |

характерное |

|

для обезуглероженной |

зоны хромированной стали. Кроме |

этого, |

||

наблюдается некоторое |

увеличение (до 1900 кГ/мм2) |

микротвер |

||

дости |

карбидной зоны у самой поверхности карбохромированной |

|||

стали, |

т. е. в области расположения карбидной фазы |

(Сг, |

Fe)7 C3 , |

|

и, таким образом, более четко определяется разница в микротвер дости карбидных фаз (Сг, Fe)2 3 C„ и (Ct, Fe)7 С3 .

Механические свойства сталей с диффузионными покрытиями исследовались при одноосном растяжении образцов кратковремен но действующей статической силой. Пределы прочности у карбохромированных сталей 20 и 45 на 20—25% выше, чем у хромиро ванных по такому же режиму, и на 5—10% выше, чем у стали без покрытия . Резко (на 60—70%) снизились характеристики пластич-

Т а б л и ц а 22

Сталь 45

|

с 0,2' |

SK, |

|

Ч>. % |

o - l . |

°—1с, |

кГ/мм1 |

кГ/мм* |

кГ/мм' |

|

кГ/мм* |

кГ/м |

|

52,0 |

|

|

|

|

29,5 |

4,5 |

27,5 |

84,0 |

23,5 |

52,0 |

27,0 |

14,0 |

|

64,0 |

33,0 |

90,5 |

14,5 |

33,0 |

32,5 |

13,5 |

61,0 |

34,0 |

104,0 |

25,0 |

52,5 |

27,0 |

5,0 |

141

ности карбохромированных сталей. Повышение прочности и сни жение пластических свойств связано с увеличением толщины кар бидной зоны и отсутствием или значительным уменьшением менее прочной, но обладающей большим запасом пластичности обезуглероженпой зоны диффузионного слоя у карбохромированной стали.

Испытания сталей с диффузионными покрытиями на усталост ную прочность проводились при нагружении чистым изгибом об

разцов диаметром 5 мм, |

вращающихся с частотой 50 гц. |

Коррс- |

|

зионно-усталостные испытания осуществлялись в 3%-ном |

растворе |

||

NaCI. Д л я обеспечения |

идентичной структуры |

сердцевинных зон |

|

все образцы перед испытаниями подвергались |

нормализации. |

||

Ранее указывалось, |

что диффузионное хромирование |

контакт |

|

ным способом при температуре 1100° С в течение 10 ч практически не влияет на усталостную прочность высоко- и среднеуглеродистых сталей. Хромирование, проведенное по такому же режиму после

цементации, |

обеспечило повышение |

предела |

усталости до 20— |

25% (табл. |

22), в то время как цементация (920° С, 4 ч) лишь не |

||

значительно |

повысила усталостную |

прочность |

стали. Повышение |

выносливости карбохромированной стали объясняется, по-види мому, образованием на поверхности стали прочной композиции, состоящей из хорошо сцепленных между собой карбидной, эвтектоидной и цементированной зон, а также отсутствием обезуглероженной зоны, которая при контактном хромировании по указан ному режиму значительно превышает толщину карбидной и эвтектоидной зон вместе взятых и способствует снижению прочности стали. Кроме этого, на повышение усталостной прочности карбо хромированной стали благоприятно влияют остаточные сжимаю щие напряжения, возникающие благодаря происходящим в поверхностных слоях фазовым и структурным изменениям. Макси

мальная величина остаточных напряжений, достигающая |

120— |

150 кГ/ммг, и характер их распределения такие же, как и |

после |

контактного хромирования. Диффузионное хромирование низко углеродистой стали способствовало повышению предела усталости до 20%. Аналогичное повышение выносливости наблюдается и после карбохромирования (см. табл. 22).

Коррозионная выносливость цементированных сталей прак тически не изменилась по сравнению со сталью без покрытия. Карбохромировапие, так же как и хромирование, повысило услов ный предел коррозионной выносливости углеродистых сталей поч ти в три раза.

2. Ванадировапие

Диффузионное насыщение ванадием способствует по вышению коррозионной стойкости стали в ряде агрессивных сред. Структура диффузионных слоев при Етсыщении углеродистых а легированных сталей такая же, как при хромировании. При на-

№

сыщении железа и низкоуглеродистой стали диффузионный слой представляет собою а-твердый раствор ванадия в железе с вкрап лением отдельных карбидов VC. При насыщении средне- и высо

коуглеродистых сталей диффузионный слой состоит из |

карбидной |

||||||||||||||

и переходной |

зон, |

под |

которыми |

|

|

|

|

|

|

||||||

расположена |

обезуглероженная |

|

|

|

|

|

|

||||||||

зона, |

так как углерод |

диффунди |

|

|

|

|

|

|

|||||||

ровал |

навстречу |

ванадию |

и |

был |

|

|

|

|

|

|

|||||

израсходован |

на образование |

кар |

|

|

|

|

|

|

|||||||

бидов. Микротвердость |

карбидной |

|

|

|

|

|

|

||||||||

составляющей |

|

ваяадированного |

|

|

|

|

|

|

|||||||

слоя |

|

достигает 2000 кГ 1мм? и бо |

|

|

|

|

|

|

|||||||

лее. Результаты исследований по |

|

|

|

|

|

|

|||||||||

казали (рис. 71), что диффузионное |

|

|

|

|

|

|

|||||||||

насыщение |

в |

порошковой |

смеси, |

|

|

|

|

|

|

||||||

состоящей из феррованадия |

(60%), |

|

|

|

|

|

|

||||||||

окиси алюминия (33%) и актива |

|

|

|

|

|

|

|||||||||

тора |

— хлористого |

аммония (7%), |

|

|

|

|

|

|

|||||||

при толщине карбидной зоны 0,012 |

|

|

|

|

|

|

|||||||||

и 0,020 мм |

несущественно |

влияет |

|

|

|

|

|

|

|||||||

на изменение выносливости образ |

0,01 0,05 |

0,5 1,0 5,0 Ш N, млн.. |

|||||||||||||

цов |

диаметром 10 мм в случае чис |

||||||||||||||

того |

|

изгиба |

их |

с |

вращением. |

Рис. 71. Кривые |

усталости в воз |

||||||||

В 3%-ном |

растворе |

NaCl при ма |

духе (1—3) и 3%-ном |

растворе |

|||||||||||

лой |

|

толщине |

карбидного |

|

слоя |

NaCl |

(/—///) |

ванадированных |

|||||||

|

|

образцов |

из стали 45: |

|

|||||||||||

вследствие |

его пористости |

услов |

I, / и 2. |

11 — насыщение |

при 1100° С |

||||||||||

ный |

предел несколько снижается. |

в течение |

6 |

и 16 |

ч соответственно: |

||||||||||

Это можно объяснить более ин |

3, 111 — без покрытия. |

|

|||||||||||||

|

|

|

|

|

|

||||||||||

тенсивным |

протеканием |

электрохимических |

|

процессов |

под диф |

||||||||||

фузионным слоем, являющимся катодом по отношению |

к основ |

||||||||||||||

ному |

|

металлу. |

С |

увеличением толщины |

|

карбидной |

зоны до |

||||||||

0,020 мм улучшается сплошность слоя и наблюдается уже некото рое увеличение коррозионной выносливости отожженой стали 45.

3. Меднение

Сплавы на медной основе широко применяются в про мышленности для изготовления деталей, работающих в агрессив ных средах. Диффузионное насыщение сталей используется, в ос новном, как метод местного предотвращения насыщения сталей другими элементами.

В работе [471 изучалось влияние диффузионного меднения на прочность стали при статическом и циклическом нагружении в воздухе и 3%-ном растворе NaCl. Эксперименты проводились на

образцах диаметром рабочей части 8—10 |

мм при чистом изгибе |

их с вращением. Результаты исследования |

показали, что меднение |

при 1150° С с последующим отжигом в вакууме при 840° С несу щественно снижает механические характеристики стали.