книги из ГПНТБ / Колпашников, А. И. Армирование цветных металлов и сплавов волокнами

.pdf„ Со/рой войлок"

Прокатке Прессование Прокатка Спекание

Экструзия |

Обработка |

|

Спекание |

1 |

^ |

|

Прессование |

Пайка |

|||

|

резаниен |

|

|

|

или соарка |

|

|

|

|

|

Обработка |

Спекание |

|

|

|

резаниен |

|

Повторная |

Сваока |

Повторное |

—г- |

||

|

|

прокатка |

или /юйка |

прессование |

1 |

Сварка или пайка

Пеханивеская обрад~отка

Пайка или сварке

1

Прокатка

Рис. ПО. Схема вариантов обработки «войлока» [80]

кой роликом с одновременным растяжением (рис. 114). Этот процесс используется для получения стрингерных элементов. Радиус гиба составляет 203,2—317,5 мм [126]. С большим трудом армированные листы поддаются вы тяжке, неодинаковая пластичность компонентов оказы вается в этом случае явно заметнее, чем при гибке и вальцовке.

Глава IV

МЕТОДЫ ИСПЫТАНИЙ И ИССЛЕДОВАНИЙ АРМИРОВАННЫХ МАТЕРИАЛОВ И ИХ КОМПОНЕНТОВ

Существующие методы испытаний и исследований металлических сплавов могут быть использованы в пол ном объеме и для армированных материалов. Однако сле дует учесть, что свойства армированных материалов за висят не только от свойств компонентов, но и от ряда факторов, главными из которых являются «конструкция» материала, характер связи и взаимодействия матрицы и волокон, их расположение относительно друг друга и по отношению к направлению прикладываемой нагрузки и т. д. На свойства армированных материалов сильно влияет и принятая технология их изготовления. Поэто му при разработке и исследовании армированных мате риалов необходим комплексный учет всех перечисленных факторов.

Применяемые методы испытаний и исследований должны обеспечивать получение надежных данных о свойствах и поведении материала в целом и его компо нентов в отдельности, что особенно важно при оценке влияния технологических факторов. В работе [1, с. 187] отмечается необходимость ...«иметь представление об общих характеристиках армированных материалов и не забывать об ограниченности наших методов. Испытания армированных материалов сопряжены с трудностями и требуют нового подхода к этой проблеме. Настоятельно необходимо усовершенствовать методы испытаний этих материалов и осмысленно трактовать их результаты». Это замечание сделано по поводу проблемы испытаний армированных .волокнами пластиков, но оно в полной мере может быть отнесено и к металлическим армирован ным материалам.

194

Известно, что предел прочности и модуль упругости армированных материалов определяют по правилу смеси. При этом предполагается существование надеж ных связей между .компонентами и не учитывается влия ние технологических факторов, а также характер взаимо действия волокон и матрицы, что может заметно изме нить конечные свойства готового продукта. Исходя из этого, при «конструировании» армированных материалов задача сводится к выбору волокон и определению не обходимой объемной доли волокон, обеспечивающей тре буемое упрочнение матрицы. Испытания компонентов производят стандартными методами. Чаще всего доста точно испытания на растяжение, с помощью которого определяют пределы прочности и текучести, а также по казатели пластичности материалов матрицы и волокон. Модули упругости компонентов могут быть определены по одному из существующих методов, например по ре зультатам испытаний на изгиб или растяжение.

Испытания компактных армированных материалов проводят как с помощью стандартных, так и нестандарт ных методов. Если стандартные методы испытаний не обходимы в основном для определения механических свойств и получения сопоставимых данных с целью оцен ки эффективности армирования, то использование нестан дартных испытаний в основном сводится к получению данных о поведении материала или конкретной конст рукции из этого материала в условиях, .в той или иной степени имитирующих условия его эксплуатации. В связи

сэтим нестандартные методы испытаний в ряде случаев играют решающую роль, так как вопрос о промышлен ном использовании материала обычно решается в связи

сконкретной конструкцией и ее поведением при нагру жении. Следует отметить, что нестандартные испытания сопряжены с трудностями различного порядка, так как при их использовании необходимо учитывать влияние формы образца, характер возникающих напряжений и воздействие, которое может оказать испытательная ма шина на результаты испытания. Кроме того, нестандарт ные испытания требуют создания специализированных

испытательных машин и ■стендов, что в значительной степени затрудняет и удорожает процесс испытаний.

При испытаниях армированных материалов могуг быть использованы как разрушающие, так и неразруша ющие методы контроля. С помощью разрушающих ме

195

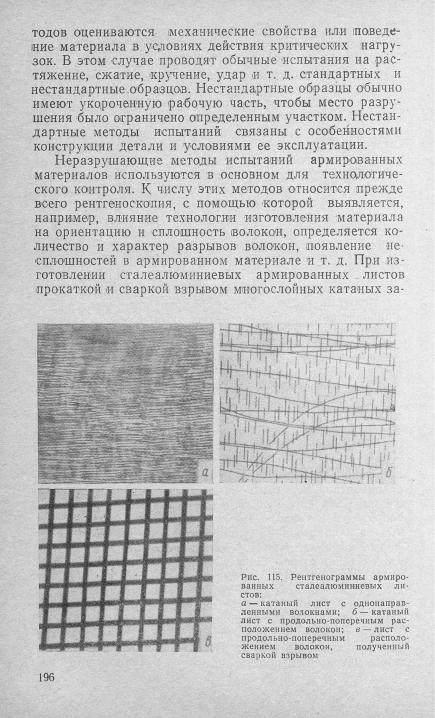

готовок 'С помощью рентгеновского просвечивания легк<? установить отличие в состоянии, и характере расположе ния волокон от случаев получения листов прокаткой (рис. 115). Результаты этих испытаний послужили осно ванием для вывода, что метод прокатки приемлем (и на иболее целесообразен из-за наиболее высокой произво дительности) только при получения армированных лис тов с однонаправленными волокнами, причем располо жение волокон в прокатываемой заготовке должно быть параллельным осям валков стана.

При получении листов, армирующие элементы кото рых ориентированы различно по отношению к направле нию прокатки, происходит разрушение волокон, направ ление которых совпадает с направлением прокатки (при превышении некоторого критического, но невысокого значения степени деформации), на отдельные отрезки (или даже частицы) длиной, меньшей, чем эффективная длина волокна (ем. рис. 115,6). Это значительно снижа ет эффект армирования. Исключение составляют компо зиции, в которых волокна и матрица имеют при темпе ратуре прокатки сопоставимые значения показателей пластичности. Получение листов сваркой взрывам не вы зывает разрушения волокон независимо от характера их расположения в заготовке и от направления распрост ранения фронта ударной волны (см. рис. 115, в). Выше сказанное косвенным путем подтверждается и результа тами 1механических испытаний.

Из других неразрушающих методов испытаний сле дует отметить метод фотоупругости, позволяющий оце нить напряженное состояние материала изделия в про цессе нагружения, выявить местонахождение участков со свойствами, отклоняющимися от нормальных. Этот ме тод применим, например, для испытаний сосудов высо кого давления [1]. Определенное место занимают акус тический методы. Например, акустическое прозвучивание используют для контроля наличия трещин или несплошностей по границам между волокнами и матрицей.

Радиационные методы можно применять для выявле ния характера расположения волокон с помощью мече ных атомов, вводимых в состав волокна. Однако в каж дом конкретном случае необходимость применения того или иного метода должна быть обоснована с учетом конкретного назначения и профиля армированного из делия, а также с учетом задач и характера испытаний.

197

В процессе изготовления армированных материалов могут измениться свойства компонентов, что связано с технологической схемой производства, е взаимным воз действием компонентов друг на друга. Поэтому три ис следовании армированных материалов необходимо ис пользовать методы, обеспечивающие выявление всех факторов, влияющих на свойства и состояние компонен тов, а значит и на свойства армированного материала.

Поскольку армированные материалы являются со ставными, качество соединения компонентов (матричных элементов можду собой и с волокнами) играет .первосте пенную роль и при разработке технологии производства этому вопросу должно уделяться первостепенное внима ние. Оценка качества соединения компонентов при раз работке и исследованиях более трудна для армирован ных материалов, чем для биметаллов, так как приходит ся учитывать способность к соединению элементов как однородной (матрица— матрица), так и разнородной (матрица — волокно) пар. Поэтому исследовать влияние технологических параметров на качество соединения компонентов можно лишь раздельно, но с сохранением постоянства режимов при изготовлении образцов каждой из указанных пар. Наиболее эффективны в данном 'слу чае испытания на сдвиг по границе контакта компонен тов. Эти испытания позволяют получить объективные данные о качестве соединений, так как при их проведении можно использовать одинаковую схему испытаний как для образцов пары матрица — матрица, так и пары мат рица — волокно.

Данные о качестве соединения можно получать и при испытаниях на растяжение образцов, конструкция ко торых представлена на рис. 116. Параметры образцов рассчитывают из условия равнопрочное™ сечений, рабо тающих на растяжение (до разрыва) и на сдвиг (до раз рушения). Из этого условия размеры образца (см. рис. 116,а) для испытания пары матрица — матрица должны удовлетворять выражению li^0,45 I*.

Расчетная длина контактного участка волокна и мат рицы (см. рис. 116,6) при испытаниях образцов пары

* 1\ — в данном случае размер сечения образца по толщине, по которому возможен разрыв при испытаниях на растяжение; I — дли на участка образца, на котором деформация п.ри испытаниях носит сдвиговой характер.

198

матрица — волокно должна соответствовать выражению dB

2с“

В процессе испытаний образцов, показанных на рис. 116, а, нагружение может вызвать появление изгибающего момента, приводящего к повороту плоскости соеди нения матричных слоев на некоторый угол относительно

•направления действующей силы. В результате вместо чи

стого сдвига может проис |

|

|

|

||||||

ходить |

сдвиг |

с |

частичным |

|

|

|

|||

отрывом. Влияние изгибаю |

|

|

|

||||||

щего |

момента |

становится |

|

|

|

||||

заметным лишь |

при |

боль |

|

|

|

||||

шой |

толщине |

образца. |

Н а |

|

|

|

|||

пример, |

при |

|

испытаниях |

|

|

О |

|||

многослойных |

|

алюминие |

|

|

|

||||

вых образцов сдвиг с отры |

|

|

|

||||||

вом |

наблюдался |

начиная с |

|

|

|

||||

общей |

толщины образцов |

а |

|

|

|||||

4 мм. |

Для |

|

исключения |

|

|

||||

|

Рис. 116. |

Образцы |

для испы |

||||||

влияния |

изгибающего |

мо |

|||||||

тания прочности соединения: |

|||||||||

мента на результат испыта |

а — пары |

матрица |

— матрица; |

||||||

ний |

образцов |

относительно |

б — пары матрица — волокно |

||||||

больших толщин можно устанавливать их в захваты машины попарно (с обра

зованием симметричного профиля (вырезов на испы тываемом участке образцов). При попарном испытании происходит деформация сдвига, т. е. поворот плоско сти соединения не наблюдается.

Приведенные варианты геометрии образцов обеих испытываемых пар использованы нами при исследовании влияния степени и температуры деформации на проч ность соединения компонентов сталеалюминиевых мате риалов при прокатке, результаты которых приведены вы ше (см. главу III).

При отклонениях от оптимальных режимов подготов ки поверхностей, нагрева и деформации можно получить прочное соединение только в матричных одноименных парах (в лучшем случае), а между волокнами и матрич ными элементами (в разноименных парах) образуются лишь фрикционные связи, т. е. связи за счет сил трения, действующих по границам контакта компонентов и за висящих от многих факторов: температуры и степени де-

199