книги из ГПНТБ / Колпашников, А. И. Армирование цветных металлов и сплавов волокнами

.pdfфрикционной связи между компонентами армированного образца ход кривой на всех участках машинной диаграм мы нестабилен. При соединении высокого качества ход кривой на нервом участке равномерен, а затем, при до стижении напряжений, достаточных для разрушения от дельных волокон и связей .между волокнами и матрицей, кривая принимает «пилообразный» характер, т. е. идет нестабильно. Протяженность нестабильного участка не значительна, он предшествует разрушению образца. На существование такого участка на кривой напряжение — деформация указывают также Саттон и Чорне [1], при водя данные исследования процесса армирования сереб ра волокнистыми монокристаллами окиси алюминия. Появление участка с нестабильным ходом кривой они объясняют для этого случая разрушением отдельных монокристаллов, А120 3 с наименьшей прочностью. При этом нагрузка пропорционально перераспределяется на оставшиеся более прочные кристаллы, и быстрого разру шения образца не происходит. Важный момент исследо вания процесса армирования — определение влияния способа получения армированного материала на состоя ние и свойства волокон, что, в конечном счете, определя ет конечные свойства материала и позволяет судить о степени рациональности принятой технологической схе мы. Наиболее подходит для этой цели моделирование процесса производства армированного полуфабриката (например, процесса прокатки армированных листов) с соблюдением особенностей принятой технологии. .Кроме того, достаточно объективные данные можно получить при исследовании волокон, извлеченных из компактного армированного материала с помощью вытравливания. Моделирование применимо в тех случаях, когда армиро ванный материал изготавливается методами обработки давлением, извлечение волокон вытравливанием возмож но для любого случая (т. е. не зависнет от способа -изго товления армированного полуфабриката или изделия), однако в последнем случае необходимо обращать особое внимание на выбор состава травителя с тем, чтобы не внести каких-либо изменений в характеристики волокон.

В процессе исследований оталеалюминиевых -армиро ванных листов метод моделирования был использован для определения влияния направления прокатки на -со стояние и свойства волокон (в частности, был-а подробно исследована на-ра Д2'0—Х18Н9Т). Перед прокаткой за

201

готовок, состоящих из двух пластин алюминиевого спла ва марки Д20 и размещенного между ними слоя прово лочных волокон из стали марки Х18Н9Т диаметром 0,8 мм, на поверхность компонентов наносили разделитель ный слой (графит), предотвращавший схватывание как матричных элементов между собой, так и волокон с мат рицей. Модельные образцы прокатывали в двух направ лениях— вдоль и поперек расположения волокон. Де формация вдоль волокон была различной, суммарная степень деформации в двух направлениях была постоян ной (50%). Каждую серию образцов прокатывали при температурах 350, 400 и 450°С. Для выявления влияния температур на прочность волокон одновременно с модель ными образцами нагревали проволочные образцы-свиде тели. После прокатки извлекали волокна из пластин и проводили исследования их геометрии, а также испыты вали на растяжение. Исследования геометрии заключа лись в замерах диаметра на различных участках волокна при помощи инструментального микроскопа. Кроме то го, фиксировали присутствие и характер поверхностных дефектов и повреждений волокон. В результате исследо ваний установлено, что горячая прокатка моделей сбор ных заготовок сталеалюминиевых композиционных ли стов не вызывает появления заметных искажений сече ния волокон и дефектов поверхности, резко снижающих их прочность. В то же время прокатка вдоль волокон име ет весьма ограниченную допустимую степень деформа ции, при повышении которой волокна сначала ослабля ются из-за образования множества местных утонений, а затем разрушаются на отдельные отрезки.

Результаты испытания волокон, извлеченных из мо дельных образцов, на растяжение приведены в табл. 50.

Проведенное исследование позволило установить до пустимый коэффициент вытяжки при прокатке вдоль во локон (для данного вида высокопрочных стальных воло кон он равен — 1,10). Выводы, сделанные при проведении модельных исследований, неоднократно проверены ис следованием изломов компактных армированных листов, состоящих из тех же компонентов и полученных по тем же режимам прокатки. Результаты исследования изломов хорошо согласуются с данными модельных исследова ний. Помимо исследования изломов, проводили испыта ния компактных армированных листов на растяжение с целью выявления влияния степени деформации при про-

202

Таблица 50

Влияние температуры прокати и величины деформации вдоль волокон на свойства волокон в модельных сталеалюминиевых

образцах

|

|

|

Предел прочности |

Температура |

Коэффициент вытяжки при |

волокон, извлеченных |

|

начала |

прокатке вдоль волокон |

из модельного |

|

прокатки, °С |

|

|

образца, |

|

|

|

МН/м2 (кгс/мм2) |

350 |

Не деформированные |

при про |

1850 (185) |

|

катке волокна |

|

1850 (185) |

|

|

|

1870 (187) |

350 |

Поперечная прокатка |

|

1930 (193) |

|

|

|

2020 (202) |

|

|

|

1930 (193) |

|

|

|

2020 (202) |

|

|

|

2060(206) |

350 |

1,035 |

|

2000 (200) |

|

|

|

1980 (198) |

|

|

|

2010 (201) |

|

|

|

1960 (196) |

|

|

|

1980 (198) |

350 |

1,075 |

|

1900 (190) |

|

|

|

1900 (190) |

|

|

|

1950 (195) |

350 |

1,124 |

|

1780 (178) |

|

|

|

1890 (189) |

|

|

|

1800 (180) |

350 |

1,170 |

|

1630 (163) |

|

|

|

1420 (142) |

|

|

|

1600 (160) |

|

|

|

1670 (167) |

|

|

|

1700 (170) |

400 |

Не деформированные |

при про |

2070 (207) |

|

катке волокна |

|

1880 (188) |

|

|

|

2100 (210) |

|

|

|

2090 (209) |

400 |

Поперечная прокатка |

|

2060 (206) |

|

|

|

2060 (206) |

2040 |

(204) |

2080 |

(208) |

203

Продолжение табл. 50

|

|

Предел прочности |

Температура |

Коэффициент вытяжки при прокатке |

волокон, извлеченных |

начала прокатки, |

вдоль волокон |

из модельного |

°С |

|

образца, |

|

|

МН/м2 (кгс/мм8) |

400 |

1,05 |

1820 (182) |

|

|

2020 (202) |

|

|

2030 (203) |

|

|

1960 (196) |

|

|

2000 (200) |

400 |

1,10 |

1820(182) |

|

|

1780(178) |

|

|

1850 (185) |

400 |

1,15 |

1730 (173) |

|

|

1760 (176) |

|

|

1590(159) |

|

|

1420 (142) |

400 |

1,20 |

1480 (148) |

|

|

1560 (156) |

|

|

1620 (162) |

|

|

1500 (150) |

450 |

Не деформированные при про |

1950 (195) |

|

катке волокна |

1910(191) |

|

|

1930(193) |

450 |

Поперечная прокатка |

1960 (196) |

|

|

1900 (190) |

|

|

1930 (193) |

|

|

1930 (193) |

450 |

1,05 |

1900(190) |

|

|

1870 (187) |

|

|

1980(198) |

450 |

1,11 |

1650 (165) |

|

|

1780 (178) |

|

|

1590 (159) |

450 |

1,15 |

1830 (183) |

|

|

1540(154) |

|

|

1640 (164) |

204

|

|

Продолжение табл. 50 |

|

|

Предел прочности |

Температура |

Коэффициент вытяжки при |

волокон, извлеченных |

начала прокатки, |

прокатке вдоль волокон |

из модельного |

°С |

|

образца, |

|

|

МН/м2 (кгс/мм2) |

450 |

1,21 |

1400 (140) |

|

|

1480 (148) |

|

|

1400 (140) |

жатке заготовок вдоль расположения волокон на их проч ность. Эти испытания проводили на образцах различных составов.

Влияние продольной деформации (при прокатке вдоль волокон при температуре 400°С) на прочность ком пактного армированного материала Д20—Х18Н9Т при суммарной степени деформации 50% приведене ниже:

Степень |

деформации |

вдоль |

9,1 |

18,2 |

27,3 |

36,4 |

волокон, |

% ..................................... |

0 |

||||

Предел прочности |

261 |

242 |

231) |

219 |

218 |

|

МН/м2 |

|

|||||

кгс/мм2) |

........................................ |

(26,1) (24,2) |

(23,1 |

(21,9) |

(21,8) |

|

В процессе изучения армированных материалов важ ное место занимают металлографические исследования, позволяющие установить характер взаимодействия во локон и матрицы, наличие и состояние переходной зоны, состояние компонентов после нагрева, деформации и пол ной упрочняющей термической обработки. В ряде случа ев металлографические исследования позволяют уста новить и дефекты в армированных материалах.

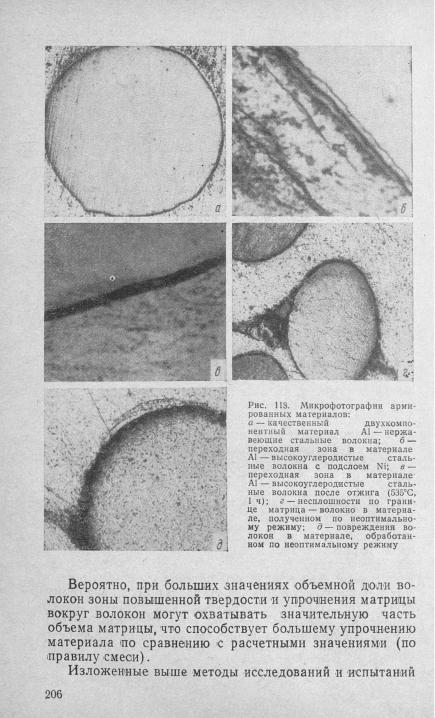

На рис. 118 приведены микрофотографии армирован ных сталеалюминиевых материалов.

К числу методов исследования армирования материа лов относится и метод определения микротвердости. На рис. 119 показана зависимость микротвердости матрицы из сплава марки АМгб от расстояния между контролиру емой точкой и границей волокно—матрица. В данном случае выявлено, что волокно воздействует на прилегаю щие к нему слои матричного материала и вызывает в них повышенное увеличение твердости (и, по-видимому, прочности). Определяя микротвердость матрицы, можно прогнозировать изменения структуры, возможные дефек ты и т. д., которые, например, должна внести упрочняю щая термическая обработка.

205

позволяют получить пред ставление о всех слож ных зависимостях струк турных и технологиче ских факторов при созда нии армированных мате риалов. Свойства этих ма териалов освещены в сле дующей главе.

Рис. 119. Распределение микро твердости в матрице армирован ного материала АМгб—Х18Н9Т

$ |

«3 |

Апо |

lL— Li----1------- 1— l J — |

|

S; |

^ |

(gg) |

||

*• |

K |

(80) |

o ioo 200 |

3oo m |

•, |

|

_ |

||

|

|

|

Расстояние |

от края |

волокна, мкм

Глава V

СВОЙСТВА АРМИРОВАННЫХ МАТЕРИАЛОВ

Армирование . материалов и сплавов волокнами в большинстве случаев преследует щель повышения проч

ности, удельной прочности |

(при комнатной, либо при |

повышенных температурах), |

упругости, т.е. повышение |

прочностных характеристик матричных материалов. Предел прочности и модуль упругости армированного материала обычно рассчитываются через соответствую

щие показатели компонентов и их объемные |

доли [см. |

|

гл. I, уравнение (26)] |

по правилу смеси. |

сложнее, |

В действительности |

этот вопрос гораздо |

|

так как, помимо величин предела прочности |

и модуля |

|

упругости компонентов, напряжения в матрице в момент разрушения волокон и объемных долей матрицы и воло кон, характеристики армированных материалов зави сят также от множества других факторов. К ним сле дует относить:

1)метод получения армированного полуфабриката или изделия;

2)уровень технологии производства;

3)природа матрицы и волокон;

4) присутствие или отсутствие промежуточного слоя

между матрицей и волокном |

(в случае присутствия — |

природа материала этого слоя); |

волокон (степень их |

5) !взаимное расположение |

|

случайной разориентировки); |

|

207

6) вероятность непосредственного контакта |

волокон |

в армированном изделии или полуфабрикате, |

завися |

щая от объемной доли, технологии армирования и жест

кости |

волокон (ослабление при контакте волокон зави |

сит |

от их природы); |

7)температурные условия армирования;

8)добавочная деформация волокон в процессе армирования;

9)наличие и режим окончательной термической об работки армированного материала.

В работах |

зарубежных |

исследователей, в частности |

|||

Саттона |

и |

Чорне [1], |

делаются |

попытки |

косвенно |

учесть |

влияние всех факторов, а |

именно |

определять |

||

«действительную» прочность армированных |

материа |

||||

лов через «действительные» характеристики компо нентов, объединенных в материал.

Однако не следует забывать, что одно и то же изме нение действительных характеристик компонентов и отличие их значений от первоначальных >(т. е. характе ристик компонентов до сборки заготовок) может быть вызвано различными факторами. Эти факторы, кроме всего прочего, взаимозависимы, т. е. в каждом конкрет ном случае нужно учитывать все факторы, либо группы, либо отдельные факторы. Тогда замена прочности «дей ствительно прочностью», например, в формуле расче та предела прочности армированного материала, втео-

рии сводящаяся лишь к замене символов (а в |

на (Тв~), |

|

на практике представляют собой сложную задачу. |

||

От точности решения этой задачи |

зависит |

стабиль |

ность результатов армирования, т. е. |

целесообразность |

|

самого процесса армирования. |

|

|

Введение в правило смеси коэффициента использо вания прочности волокон и учет средней длины волокон решают задачу уточненного расчета лишь частично.

Правильнее не заменять символы исходных характе ристик компонентов символами «действительных» ха рактеристик, а вводить общий коэффициент изменения характеристик компонентов, который в свою очередь должен представлять собой произведение частных коэффициентов, учитывающих влияние отдельных фак торов. В этом случае полученные отклонения от резуль тата расчета по классическому правилу смеси можно предвидеть, адресуясь к конкретным факторам, свойст венным проектируемому технологическому процессу

208

армирования, либо к составу армированного материала и т. д., а также к статистическим данным о количествен ном влиянии этих факторов. Такое представление поз волит вносить корректировку в состав заготовки, режим обработки, т. е. в технологию производства армирован ных полуфабрикатов или изделий с заданными свойст вами.

Для того чтобы располагать такими обширными статистическими данными, необходимо провести мас совое исследование в лабораторных и производственных условиях, досконально изучить влияние всех факторов на конечные характеристики армированных материа лов.

К настоящему времени накоплены данные о свой ствах лишь небольшого числа пар компонентов. Наибо лее изучены свойства армированных материалов алю миний—сталь и медь—вольфрам.

Ниже рассмотрим влияние процесса армирования различными волокнами на свойства цветных металлов и сплавов, а также влияние различных факторов на ре зультат армирования.

1. СВОЙСТВА АРМИРОВАННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ И МАГНИЯ

Из армированных материалов наиболее изучены

конструкционные |

материалы |

на |

основе |

алюминия и |

||

его |

сплавов, армированных |

волокнами |

(чаще |

всего |

||

проволочными) из высокопрочных сталей. |

В настоящее |

|||||

время получены |

материалы этой пары (разного |

соста |

||||

ва), |

имеющие |

предел прочности |

1100—1400 |

МН/м2 |

||

(ПО—140 кгс/мм2) при плотности 3,5—4,0 г/см3.

При получении листовых армированных полуфабри катов продольной или продольно-поперечной прокаткой необходимо учитывать изменение предела прочности изза их добавочной долевой деформации (см. главу IV). Естественно, это сказывается и на прочности армиро ванных листов, а именно: если долевая, деформация снижает прочность волокон, с увеличением степени де формации ухудшаются свойства армированного листа. Это положение иллюстрируется данными исследования влияния степени долевой деформации при прокатке за готовок из сплава марки Д20 с волокнами из стали мар

203

ки Х18Н9Т (VB=6°/o) на свойства армированных листов*:

Степень продольной де |

|

|

|

|

|

|||

формации при поперечно- |

|

9,1 |

18,0 |

27,5 |

36,3 |

|||

продольной |

прокатке, % Поперечная |

|||||||

Предел прочности |

прокатка |

|

|

|

|

|||

261 |

242 |

230 |

218 |

218) |

||||

МН/м2 |

|

|||||||

(кгс/мм2) |

|

(26,1) |

(24,2) |

(23,0) |

(21,8) |

(21,8) |

||

Результат |

армирования |

дискретными |

волокнами, |

|||||

как показано в гл. I, должен определяться отношением |

||||||||

их длины |

к |

диаметру. |

Например, |

при армировании |

||||

листов из сплава марки Д20 |

дискретными |

стальными |

||||||

волокнами |

(Ув= 5 % ) |

с |

пределом |

прочности |

||||

~2000 МН/м2 |

(200 кгс/мм2) изменение этого соотноше |

|||||||

ния вызывает весьма существенные колебания их проч ности**:

Отношение длины мерных воло |

|

30 |

40 |

60 |

75 |

90 |

|

кон к их диаметру....................... 16 |

|||||||

Предел прочности листа, |

|

210 |

270 |

' |

• |

' |

|

МН/м2 |

194 |

|

|

290 |

|

||

кгс/мм2) .......................................(19,4) |

|

(21,0) |

(27,0) |

(29,0) |

|

||

Короткие |

волокна могут |

(особенно |

при |

малых |

|||

объемных долях) даже ослабить материал, играя |

роль |

||||||

дефектов. В |

рассматриваемом |

|

примере |

это |

наблюда |

||

ется при lB/dB^.Q0. Увеличение отношения длины воло кон к диаметру (при постоянной объемной доле воло кон) повышает прочность армированного изделия до тех пор, пока предел прочности не достигнет установленного значения. В данном случае упрочнение стабилизируется при использовании волокон с /в/^в^ 6 0 .

Перепады в свойствах армированных листов в за висимости от отношения lB/dB тем больше, чем выше прочность волокон и чем значительнее разница в проч ности волокон и матрицы.

Армирование непрерывными стальными |

волокнами |

|

(или мерными волокнами большой длины) |

при |

опти |

мальном режиме прокатки (см. тл. III) позволяет |

зна |

|

чительно повысить прочностные свойства |

алюминия и |

|

* П р е д е л п р о ч н о с т и н е а р м и р о в а н н о г о л и с т а и з с п л а в а |

м а р к и |

|

Д 2 0 2 1 8 М Н / м 2 и л и 2 1 , 8 к г с / м м 2. |

|

(21 кгс/ |

** Предел прочности неармированного листа 210 МН/м2 |

||

/мм2). |

|

|

210