книги из ГПНТБ / Колпашников, А. И. Армирование цветных металлов и сплавов волокнами

.pdfпользуемой три обработке алюминия (370—460°С). Армирование полос дискретными волокнами осуще ствляют по схеме непрерывной прокатки, показанной на рис. 93 [98].

. 1 |

2 |

|

3 |

Рис. |

92. |

Схема непрерывного процесса армирования |

|

полос сеткой: |

|||

/, |

2, |

3, |

6 —-моталки; 4 — ролики; 5 — рабочая клеть |

прокатного стана

Рис. |

93. Схема непрерывного процесса армирования |

алюми |

|||

ниевых полос дискретными волокнами при прокатке: |

для |

по |

|||

I и |

3 —разматыватели для |

подачи полос, |

2— бункер |

||

дачи |

дискретных волокон; |

4 —ролики; 5 — рабочая клеть |

про |

||

катного стана; 6 — полоса, |

армированная |

неориентированными |

|||

волокнами |

|

|

|

|

|

[Процессы армирования при прокатке стали и тяже лых цветных металлов выполняют по аналогичным схе мам. Они отличаются большей сложностью оборки па кетов, операций по их герметизации, меньшими скорос тями прокатки и большими степенями деформации, не обходимыми для схватывания компонентов [(матрицы и волокон, а также матричных слоев .между собой).

Технологическая схема получения армированных листов йз указанных [материалов включает следующие основные этапы [105]:

(1) сборка пакета, состоящего из чередующихся сло ев матричных листов и волокон (сеток);

2) герметизация пакета для защиты соединяемых поверхностей от окисления при повышенных температу рах. Пакет обертывают фольгой из матричного мате риала, после чего производят заварку по контуру арго но-дуговой или электроннолучевой сваркой;

6 .(0,25) Зак. 747 |

161 |

3)нагрев пакета;

4)деформация прокаткой или спрессовывание паке

та в вакууме с целью получения компактного армиро ванного полуфабриката.

П р и м е р 1. Получение листов из сплава инконель 600, армиро ванного вольфрамовой проволокой (объемная доля Кв<|27%). Пакеты получали намоткой, три кромки заваривали в инертном газе дуговым способом, снимали зажимы и четвертую кромку заварива ли электроннолучевым способом в вакуумной камере. Нагретый до 1200°С пакет подвергали продольно-поперечной прокатке в несколь ко проходов с обжатием 5— 10%. Суммарное обжатие при прокат ке составило 50%. Степень долевой деформации во избежание раз рушения волокон вольфрама не превышала 25%. После каждого прохода пакет подогревали. Производство катаных армированных листов завершалось операцией отжига (980°С, 10 мин) [93].

П р и м е р 2. Получение листов из ферроникелевых сплавов, ар мированных вольфрамовыми волокнами [106]. Листы из сплавов Fe+50% Ni и Fe+1,35% Ni собирали в пакеты, волокна вольфра ма диаметром 30—250 мкм наматывали на листы перед сборкой. Пакет заваривали в никелевой оболочке толщиной 50 мкм и под вергали продольно-поперечной прокатке. Катаные листы отжигали при температуре 750°С в атмосфере водорода в течение 1 ч.

Листы, армированные относительно толстыми волок нами, можно получать с помощью другой технологичес кой схемы*. На полосе выдавливают продольные пазы (рис. 94, а), затем в них вкладывают (волокна и завальцовывают роликами (см. рис. 94, б).

а |

5 |

Рис. 94. Получение полосы с однорядным ар мированием:

а — сечение полосовой заготовки; б — сечение армированного листа

Прокаткой можно получать также армированные профили. Например, алюминиевые сортовые профили, армированные стальной проволокой, можно получать следующим способом**. Очищенные механическим способом и обезжиренные волокна и ленты из алюми ния поступают в калибры сортового стана, причем к стальному волокну прикладываются заднее натяжение.

* Пат. (США), кл. 29599 (В21 39/00 В23р 11/00, В21 5/00),

№3553831, 1971.

**Пат. (Япония), кл. 12С224, № 14115, 1966.

162

В (результате совместной деформации получается сор товой профиль (повышенной прочности.

■Сортовой прокаткой получали также медные про фили, армированные сталью. Стальные прутки встав ляли в медные трубки, прокатывали, разрезали на мер ные части, которые вновь помещали в медную трубку, вновь прокатывали и т. д. В результате многократной прокатки получали профиль с волокнами диаметром 0,133—262 мим (объемная доля волокна в профиле со ставляла 3,3—96,8%) [107]. Аналогичная технология была использована при производстве ‘волочением прово локи для высоковольтных линий [(108].

Многократная сборка медных оболочек и волокон ниобия позволила получить проволоку с повышенной прочностью, малым провисанием и другими повышен ными механическими характеристиками. Проволока диаметром 0,88 мм содержала около 107 тончайших волокон.

Тонкие профили и проволоку можно армировать во локнистыми монокристаллами («усами») по следующей схеме*. Волокнистые монокристаллы (А120 3, SiC, A1N, A1iB2, SiN, BN, B4C, BeO) с отношением длины к диа метру 250—10000, диаметром fl—4 мкм наносят на нике левую проволоку, выполняющую роль основы или под ложки. Затем злектроосаждением наносят на нить с «усами» различные матричные материалы (W, Mo, № и др.). Наконец, композицию уплотняют прокаткой или волочением. Этот Способ позволяет получать армирован ную проволоку или профили с объемной долей волокон от 0,1 до 70%.

3.ПОЛУЧЕНИЕ АРМИРОВАННЫХ ПОЛУФАБРИКАТОВ

ИИЗДЕЛИЙ ПРЕССОВАНИЕМ И СВАРКОЙ ВЗРЫВОМ

Армированные полуфабрикаты и изделия получают

спомощью двух видов прессованной обработки:

4)спрессовывание плоских пакетов для получения плоских изделий ‘.(листов, плит) ограниченных (размеров, осуществляемое на вертикальных прессах (при повы шенных температурах путем длительных (выдержек при невысоком давлении с относительно малыми степенями деформации;

2) прессование как на вертикальных, так и на гори

* Пат. (США), кл. 29—191,4 (В23р, В22), № 3455662, 1970.

6* (0,25) Зак. 747 |

163 |

зонтальных прессах прутов, профилей и труб ври высо ких температурах СО' значительными обжатиями и ско ростями деформации, близкими к скоростям обработки сплавов при прессовании.

Первый из процессов обеспечивает получение ком пактных армированных профилей путем диффузионной или прессовой .сварки, второй — путем схватывания при значительной совместной пластической деформации.

Сравнивая .процессы получения, плоских армирован ных изделий — листовую прокатку и спрессовывание листовых заготовок (пакетов), можно отметить их раз личия:

'1) прокатка обеспечивает большую производитель ность, чем спрессовывание;

2)прокатка (при той же температуре, что и спрес совывание) обеспечивает получение изделий без интерметаллидов на границе раздела матрицы и волокон; при прессовании длительная выдержка под давлением и при высокой температуре приводит к значительной взаимодиффузии волокон и матрицы, ослабляющей компо зицию;

3)при спрессовывании меньше опасность разрушения

волокон. Поэтому при спрессовывании шире сортамент используемых для армирования волокон;

4)при прессовании геометрия волокна менее иска жается, что позволяет полнее использовать эффект ар мирования;

5)перед спрессовыванием поверхность ‘компонентов следует очищать более тщательно, так как деформация пакета значительно меньше, чем при прокатке.

Экспериментальные исследования и технологические разработки процессов армирования различных метал лов и, сплавов различными видами волокон спрессовы ванием ведут как в нашей стране, так и за рубежом. Метод диффузионной сварки спрессовыванием позво ляет получать довольно крупные плоские изделия, на пример листы толщиной 6,35 мм, шириной 304,8 мм и длиной 2438,4 мм [109]. Листы указанных размеров получали спрессовыванием плоских .пакетов, состоящих из слоев алюминиевых сплавов различных марок (2024, 3003, 7178 и различных сплавов серии 5000) и слоев тонкой проволоки (диаметр 0,4016—0,254 мм) из высокоуглеродистых или нержавеющих сталей при по вышенных температурах (205—5Ю°С).

164

Листы из сплава 2024, например, армировали прово локой из -стали (Ув= 25% ), содержащей 0,8—;1,0% С и

0,25—1,00% Мп, диаметром 0,254 мм [ов =4040 МН/м2 (404 кгс/мм2)]. Пакеты спрессовывали при температуре 205°-С в течение 30 мин.

Листы из того же сплава, армированные -проволокой

из нержавеющей стали марки NS-355 [о" = 3 3 4 0 МН/м2 (334 кгс/м-м2)] диаметром 0,22-86 м-м, спрессовывали при температурах 455—538°С. Листы больших размеров получали -спрессовыванием в инертной атмосфере или в вакууме. Предел прочности а-рмированных листов дос тигал 1238 МН/м2 (123,8 кгс/мм2) (95% от значения, рассчитанного по правилу смеси) при комнатной темпе ратуре; 703 МН/м2 (70,3 кгс/мм2) — при температуре испытания 371°С.

Удельная, прочность листов п-ри комнатной темпера

туре |

составляла |

о в/ук=30,734 |

км, |

модуль |

упругости |

||

при |

комнатной |

температуре |

|

£'«=005500 -МН/м2 |

|||

(10550 кгс/мм2). |

|

|

|

|

|

||

Листы из сплава марки 2024 армировали |

также бе- |

||||||

риллиевой |

проволокой |

(Ув |

до |

48%) |

диаметром |

||

0,254 мм. При введении |

25% волокон предел прочности |

||||||

примерно |

соответствовал -расчетному -и |

составлял |

|||||

13-8 МН/м2 |

(73,8 кгс/мм2) . |

|

|

|

|||

При -попытках применения листов с покрытиями из серебра, лития, индия, цинка, олова и меди в качестве диффузионных барьеров не было получено скольконибудь заметного прогресса.

В результате исследований влияния температуры выдержки пакета под давлением установлено, что этот параметр не должен превышать 500°С, -иначе в -контакт ных зонах матрица — волокна образуются интерметаллиды. Например, при спрессовывании -при 510°С в тече ние 30 мин многослойного пакета из алюминиевого с-плава марки 3003 с медным покрытием, армируемого стальной проволокой, образуются интерметаллические соединения FeAl3 и СиА12. В результате предел проч ности армированных листов заметно снижается и со ставляет 64% от -расчетного (-по правилу смеси) зна чения.

На основании результатов экспериментов автор ра боты [109] рекомендует следующую технологическую схему получения небольших по размерам в плане плос

7 (0,5) Зак. 747 |

165 |

ких армированных изделий на основе алюминия (лис тов и плит):

1)очистка поверхности компонентов;

2)намотка волокон и оборка пакета;

3)нагрев пакета;

4)горячее спрессовывание при температурах ниже

500°С (степень деформации ниже 50% даже при спрес совывании пакетов малых размеров в плане и большой

толщины); |

|

|

|

|

|

5) |

закалка; |

прогладка |

на стане |

с обжатием |

2%; |

6) |

холодная |

||||

7) |

старение; |

прогладка |

на стане |

с обжатием |

2%. |

8) |

холодная |

||||

iB результате армирования сплава 'марки 3003 сталь ной высокопрочной проволокой после спрессовывания предел прочности 1118 (111,8), после закалки и старе ния с промежуточной прогладкой 1206 (120,6) и-после окончательной прогладки 1223 МН/м2 (122,3 кпс/мм2).

Армировать алюминиевые сплавы можно также спрессовыванием пакетов, состоящих из слоев алитиро ванных волокон и слоев алюминиевой фольги, при по вышенных температурах [104]. Такие пакеты могут со держать до ~80% волокон (по объему). Рентгенографи ческое исследование контактных зон -матрица — волокно алю-миниевых листов, армированных проволокой из вы соко-углеродистой стали, показало присутствие интер- м-еталлида Al5Fe2 (грфаза).

Таким же образом можно получать алюминиевые листы, армированные стекловолокном, волокнами бора, плавленой окиси кремния и карбида кремния. В-олоюна алитируют в расплаве либоплазменным -напылением. Спрессовывание при температуре 480°С позволяет полу чать листы (Ув=25% ) невысокой плотности. Уплотне ние можно обеспечить прокаткой с очень 1незначительным обжатием. Спрессовывание пакета из алюминие вого сплава системы А1—Си—Mg, армированного бериллиевой проволокой, позволило получить лист с пре делом прочности ~б90 МН/м2 (69 кпс/мм2) и -плот ностью 2,06 г/см3.

Алюминий, титан и сплавы -на основе этих металлов можно армировать вакуумным спрессовыванием*. Этот способ позволяет получать листы и профили с объем

* Пат. (США), кл. 29—471 (в23к), № 3419952, 1969.

166

ной долей дискретных волокон (//с?в^ 2 0 ) 8—40%. Зна чительное повышение механических характеристик мат ричных материалов достигается при использовании во локон бора, полученных осаждением паров бора на вольфрамовую нить. Предел прочности составляет от 0,84 до 1,05.от расчетного значения (по правилу смеси).

Спрессовывание пакетов при высоких температурах успешно используется для армирования жаропрочных металлов и сплавов. Как правило, процесс в этом слу чае ведут в вакууме либо вакуумируют пакет (заготов

ку). Армирование этим спосо |

|

||||

бом сплава Хастеллой |

(VB— |

(Г22ш |

|||

= 37%) |

волокнами |

вольфра |

|||

ма (диаметр 25 мкм) повыша |

|||||

ет прочность в 4 раза, |

а |

при |

|

||

армировании волокнами |

мо |

|

|||

либдена |

прочность |

увеличива |

|

||

ется вдвое [ПО]. |

|

|

|

|

|

&

3 X X X X X X X X SL,

хххххххххх^*31

|

|

|

Рис. |

|

96. |

Схема |

установки для |

||||

|

|

|

горячего |

вакуумного |

прессования |

||||||

|

|

|

[ 111]: |

|

верхней |

части |

камеры; |

||||

|

|

|

1 _ |

корпус |

|||||||

|

|

|

2 — упор; |

3 -—индуктор; |

|

4 — плос |

|||||

Рис. 95. |

Пакет до |

и после |

кость |

разъема |

камеры; |

5 — огне |

|||||

упорные |

плиты; |

6 — молибдено |

|||||||||

спрессовывания 1111]; |

|

||||||||||

|

вые |

плиты; 7 — пакет; |

8 — уплот |

||||||||

1 — проволочная |

контурная |

||||||||||

нение; |

0 — термопара; |

10 — корпус |

|||||||||

рамка; |

2 —матричные листы; |

нижней части |

камеры; |

11 — силь |

|||||||

3 — сетки |

из армирующих во |

фон; |

12 — траверса |

гидравлическо |

|||||||

локон |

|

|

го пресса |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||||

Плоский пакет иногда спрессовывают с -помощью контурной рамки (рис. 95), используемой для обжатия по краям матричных листов и герметизации пакета [141]. Листы получали следующим способом: пакет, по казанный на рис. 95, помещали в вакуумную камеру (рис. 96) между -плитами из молибденовогосплава, ус тановленными в свою очередь между огнеупорными хром-омагнезитовыми плита-ми. Для предупреждения схватывания пакета с -молибденовыми плитами и послед них с огнеупорными плитами применяли разделитель ный слой окиси алюминия, разведенной в спирте. Пакет

Г 1 (0,5) Зак. 747 |

167 |

и вышеуказанный набор плит устанавливали в камере на траверсу гидравлического пресса, после чего камеру закрывали, приспособление с пакетом размещалось в полости катушки индуктора, верхняя огнеупорная плита испытывала некоторое вертикальное давление, от упора на внутренней стороне крышки вакуумной камеры. После откачивания воздуха при давлении 1-1СН—1X Х10-8 мм рт. ст. производили индукционный нагрев. Основную часть магнитного потока поглощали массив ные молибденовые плиты, от которых тепло передава лось пакету, что обеспечивало его равномерный про грев. После 3—5 >мин выдержки производили спрессо вывание при изотермических условиях.

Этим способом успешно1 армированы никелевые сплавы марок ХН78Т (20% Сг, 78% Ni, 1% Fe, 1% при меси) и ВЖ98 (29% Сг, 14% W, 56% Ni, 1% примеси)

сетками из вольфрамовых и молибденовых проволок (диаметр проволок 0,2—0,5 мм).

Спрессовывание производили при температуре 1180—

1200°С и удельном давлении |

20—25 МН/м2 (2,0—■ |

|

2,5 кгс/мм2) в течение |

15—20 |

мин. По рассмотренной |

схеме получены также |

листы, |

армированные [40% (по |

объему)] однонаправленными проволочными волокна ми из тех же материалов. Следует отметить, что в попоследнем случае плотность армированных листов больше, так как при армировании сетками в местах контакта матричных листов с участками пересечения проволок в сетках наблюдались поры. Поэтому спрес сованные листы с сетками приходится дополнительно прокатывать при температуре 1100—1150°С с обжатием

10-15% .

Процессы получения прессованных армированных полуфабрикатов и изделий имеют следующие разновид ности:

а) прессование труб со спиральным расположениемволокон;

б) прессование труб, прутков и профилей, армируе мых дискретными волокнами;

в) прессование прутков и профилей с продольным или спиральным расположением непрерывных волокон;

г) прессование некоторых двухфазных сплавов.

При получении армированных труб целесообразнее располагать волокна соосными спиралями .между соос ными трубами из матричного материала, так как эти

168

изделия предназначены для работы в условиях высоких внутренних давлений. Схема получения армированных труб гидростатическим прессованием сборных заготовок (см. рис. 75, а) представлена на рис. 97*. При гидроста-

Рис. |

97.' |

Схема |

гидростатического |

|||

прессования армированных труб: |

3 — |

|||||

1 — пуансон; |

с |

2 — контейнер; |

||||

прессшайба |

иглой; 4, |

5 — матрич |

||||

ные |

элементы; |

6 — волокно, сверну |

||||

тое |

в спираль; |

7 — рабочая |

жидкость; |

|||

8 — матрица; |

|

9 — армированная |

тру |

|||

ба; |

10 — опорная |

плита; |

11 — адгези |

|||

онный слой |

|

|

|

|

|

|

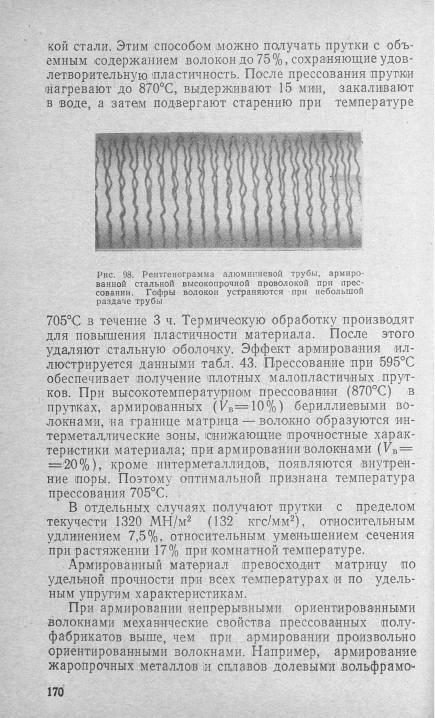

тичеоком прессовании сборных заготовок с армирующи ми волокнами деформация происходит в условиях отсут ствия непосредственного контакта заготовка— инстру мент как при продвижении заготовки в полости контей нера, так и 'при истечении трубы через очко матрицы. Труба выдавливается под непосредственным воздейст вием жидкости высокого давления, что благоприятно оказывается на параметрах процесса (деформации и тем пературе заготовки, обеспечивающих схватывание мат ричных слоев между собой и матрицы с волокнами). В частности, алюминиевая труба, армированная высоко прочной стальной проволокой (рис. 98), была получена гидростатическим прессованием на гидравлическом прессе усилием 600 тс при температуре подогрева ос настки вместе с заготовкой 200°С и обжатии по сече нию 50%.

Примером процесса получения прессованных полу фабрикатов, армированных дискретными волокнами, яв ляется производство прутков из сплава Ti—6А1—4V, упрочненного волокнами бериллиевой проволоки**. Го рячему прессованию (температура подогрева инструмен та 480°С) подвергают закаленные гранулы, заключенные предварительно вместе с волокнами в оболочку из мят>

* Эта схема разработана авторами совместно с В. А. Вяловым

ЙА. А. Федоровым.

**П ат. (СШ А ), кл. 29—<192 (В 22), № 3475142, 1970.

169