Тарно-штучные грузы

Ввиду того, что пакетные перевозки грузов не получили в России широкого распространения, в отличие от развитых зарубежных стран, большинство тарно-штучных грузов в жесткой, полужесткой или мягкой упаковке (в деревянных, фанерных, пластмассовых ящиках, картонной таре, мешках, бочках, барабанах, тюках и т. д.) поставляются на склады предприятий поштучно, россыпью, что обуславливает применение ручного труда на погрузочно-разгрузочных работах и требует дополнительных мер по безопасности при их производстве.

Грузы в деревянных ящиках и картонной тареявляются наиболее массовыми. В основном для перевозки продовольственных и промышленных грузов используются дощатые ящики длиной 432…581 мм, шириной 326…432 мм, высотой 195…269 мм, массой брутто до 30…40 кг, а также ящики из гофрированного картона длиной 398…430 мм, шириной 238…318 мм, высотой 193…318 мм, массой брутто до 20 кг, реже до 30…40 кг.

При выполнении погрузочно-разгрузочных работ с этими грузами возможно использование нескольких технологий в зависимости от наличия тех или иных средств механизации.

Наиболее часто применяется технология, при которой формирование пакетов из ящиков при разгрузке транспортных средств производится вручную на стандартных поддонах размерами 800x1200 или 1000x1200 мм. Сформированные пакеты на поддонах перевозятся в склад от транспортных средств с помощью электропогрузчиков грузоподъемностью 1,0 или 1,6 т, снабженных штатными вилами, и устанавливаются в штабель при бесстеллажном хранении грузов. При наличии стеллажей пакеты могут укладываться в ячейки с помощью кранов-штабелеров или напольных электроштабелеров. Возможен вариант ручной разборки пакетов в складе и укладки отдельных грузовых единиц в штабель вручную.

В этом случае, освобожденные от груза поддоны используются повторно для укладки на них грузов и перевозки к месту штабелирования. Такая технология позволяет использовать небольшое количество поддонов, но доля ручного труда при этом возрастает.

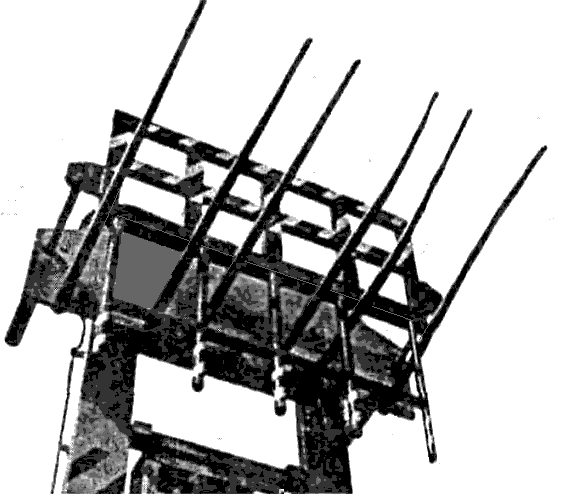

Для механизации погрузочно-разгрузочных работ с грузами в деревянных ящиках и картонной таре можно использовать электропогрузчики грузоподъемностью 1,6 т, оснащенные узким боковым захватом (рис. 26, а) или многоштыревым приспособлением со сталкивателем грузов (рис. 26, б). В первом случае сформированные на поддоне грузы зажимаются боковым захватом, а затем транспортируются в склад с последующим их штабелированием. Во втором случае ящики при разгрузке транспортных средств формируются вручную на поддоне-кондукторе, с которого снимаются с помощью электропогрузчика, оснащенного многоштыревым приспособлением. Формирование штабеля происходит путем сталкивания груза со штырей.

Высота штабелирования грузов в деревянных ящиках и картонной таре (при бесстеллажном хранении) определяется допустимой нагрузкой на пол, прочностью ящиков при воздействии вертикальных статических нагрузок, высотой склада и техническими возможностями электропогрузчиков.

Особое внимание необходимо обратить на высоту штабелирования грузов картонной тары, которая должна определяться по методике, изложенной в ГОСТ 9142-90. "Ящики из гофрированного картона. Общие технические условия". Ширина штабеля, исходя из требований пожарной безопасности, не должна превышать 6 м, длина штабеля определяется с учетом местных условий.

Штабели формируются на расстоянии 0,8 м от выступающих конструкцией стен склада.

|

|

|

|

Рис. 26. Навесное оборудование погрузчиков: а ‑ узкий боковой захват для складских работ с грузом в ящиках без поддонов; б ‑ многоштыревое приспособление со сталкивателем: 1 ‑ каретка; 2 ‑ гидроцилиндр; 3 ‑ захват; 4 ‑ гидрошланги; 5 ‑ плита погрузчика: 6 ‑ плита сталкивателя; 7 ‑ рычажная система | |

Мешки

Другим массовым тарно-штучным грузом являются мешки, затаренные сыпучими грузами. ГОСТ 30090-93 "Мешки и мешочные ткани. Общие технические условия" распространяется на мешки для продуктов и мешки технического назначения, а также на ткани, применяемые для их изготовления. Этот стандарт предусматривает следующие размеры (длина х ширина у): для продуктовых мешков- 950x660, 1050x530, 1090x610 мм; для мешков технического назначения - 650x469, 800x460, 1112x740 мм. Масса затаренных мешков, как правило, составляет 40…50 кг

Мешки для продуктов изготавливают из пряжи лубяных волокон: льняного, джутового, кенафного, пенькового и смеси из этих волокон в различных сочетаниях; мешки технического назначения - из пряжи лубяных волокон в смеси с химическими волокнами: вискозными, полиэфирными, полиамидными, а также из химических нитей: вискозных, полиамидных, полипропиленовых.

Применение химических волокон для изготовления мешков для продуктов должно быть согласовано с Департаментом санэпиднадзора Минздрава РФ в части возможности контакта этих материалов с пищевыми продуктами.

В последнее время для упаковки, как продовольственных товаров, так и продукции технического назначения используются полипропиленовые мешки с вкладышами. Бумажные мешки, предназначенные для упаковывания в них сыпучей и штучной продукции, согласно ГОСТ 2226-88 "Мешки бумажные. Технические условия", изготавливаются двух типов: сшитые и склеенные. Мешки обоих типов могут быть с открытой или закрытой (с клапаном) горловиной. Общее количество слоев в мешке должно быть от трех до шести. Размеры открытых мешков следующие: 600x535, 800x535, 820x240, 960x435, 1000x520 и 1000x535 мм, закрытых - 750x420, 780x420 мм. Мешки по ГОСТ 17811-78 "Мешки полиэтиленовые для химической продукции. Технические условия" могут быть использованы для другой продукции, если обеспечивается ее сохранность и качество. Мешки изготовляют из пленки толщиной 0,15; 0,19 и 0,22 мм для продукции массой соответственно до 20 кг; 20…30 и 30…50 кг. Размеры полиэтиленовых мешков, наиболее часто используемых, равны: для открытых мешков - 800x550, 850x550, 900x500, 900x600 мм и закрытых - 730x600, 840x500 мм.

Существует несколько технологий выполнения погрузочно-разгрузочных работ с мешками, затаренными сыпучей продукцией и поставляемых поштучно в непакетированном виде.

Первая технология основана на применении электропогрузчиков грузоподъемностью 1,0 или 1,6 т, оснащенных штатными вилами, и стандартных поддонов размерами 800x1200 или 1000x1200 мм.

При ручной разгрузке транспортных средств грузчик формирует пакет из мешков на поддоне тройником с перевязкой стыков (рис.27), который транспортируется в склад с последующей механизированной укладкой в штабель.

|

|

Рис. 27. Схема формирования пакетов из мешков с сыпучей продукцией тройником с перевязкой стыков |

Кроме стандартных поддонов можно использовать подтоварники размерами 1200(1300)х 1500(1600) мм с формированием пакетов шестериком (рис. 28)или пятериком (рис. 29) с перевязкой стыков.

|

Рис. 28. Схема формирования пакетов из мешков с сыпучей продукцией шестериком с перевязкой стыков |

На поддон или подтоварники мешки укладываются вручную от пяти до семи рядов по высоте в зависимости от их массы (50 или 40 кг). Ширина штабеля при формировании его в складе - до 6 м. Высота штабеля определяется в основном исходя из обеспечения его устойчивости, которая зависит от фрикционных свойств материала мешков.

|

|

Рис. 29. Схема формирования пакетов из мешков с сыпучей продукцией пятериком с перевязкой стыков |

Для тканево-кенафно-джутовых мешков число рядов по высоте может достигать 30, полиэтиленовых, полипропиленовых и бумажных – от 18 до 24 мешков. Разборка штабеля и отгрузка мешков производится в обратной последовательности.

По второй технологии выполнения погрузочно-разгрузочных работ используется электропогрузчик грузоподъемностью 1,6 т, оснащенный навесным шести штыревым приспособлением (рис.30), на котором вручную (при разгрузке транспортных средств) формируется пакет шестериком или пятериком с перевязкой стыков по схемам, показанным на рис. 28 и 29. После окончания укладки мешков на штыри приспособления пакет перевозится в склад, где производится формирование штабеля на подтоварниках, которые предварительно укладываются на пол склада. Размеры штабеля аналогичны первому варианту.

При использовании бесподдонной укладки мешков в штабель возникают определенные трудности при его разборке, которая в начальный момент должна происходить на большой высоте (более 4 м) с использованием пяти штыревого приспособления (рис. 31). на котором вручную формируется пакет размерами 800x1200 или 1000x1200 мм из мешков тройником в перевязку стыков, для возможности загрузки вагонов по два пакета по их ширине. Грузчик при этом должен быть застрахован от падения со штабеля с помощью фала, крепящегося за конструкционные элементы склада, что не всегда возможно.

|

Рис. 30. Шести штыревое приспособление для формирования пакета из мешков шестериком или пятериком с перевязкой стыков |

Грузчик на площадке страхуется с помощью фала, закрепляемого за одну из ее стоек. Сформированный на площадке пакет опускается вместе с грузчиком вниз, пакет забирается вторым электропогрузчиком со штатными вилами и перевозится в транспортное средство, где разбирается вручную. В случае использования поддона-кондуктора пакет забирается с него электропогрузчиком, оснащенным пяти штыревым приспособлением, и перевозится в транспортное средство, где устанавливается в штабель.

|

Рис. 31. Пяти штыревое приспособление для загрузки пакетов мешков в вагон |