Kvasnickij_Pajka_mat

.pdf

Дослідження крайового кута змочування і розтікання припою по поверхні твердого тіла

Для випадку розчинення припоєм основного металу умови рівноваги діючих сил складаються з проекцій їх на горизонтальну та вертикальну осі:

σТ,Г = σР, Г cosФ1 +σТ,Р cosФ2 ; σР,Г sin Ф1 = σТ,Р sin Ф2 .

Умови рівноваги сил при змочуванні пористого або гетерофазного матеріалу розглянуто в роботі [5].

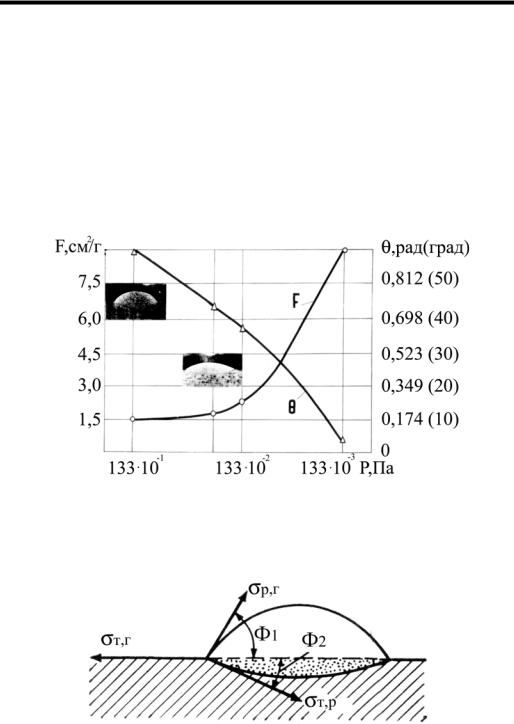

Рис. 2.4. Вплив глибини вакууму на крайовий кут змочування та питому площу розтікання припою ВПр11-40Н по поверхні жароміцного нікелевого сплаву ЭП539ЛМ

Рис. 2.5. Конфігурація поверхні розділу фаз при розчиненні припоєм основного металу

31

Паяння матеріалів

2.2. Лабораторна установка для дослідження процесів змочування і розтікання припоїв

Для реалізації метода краплі, що перебуває у стані спокою, при дослідженні металічних розплавів використовується спеціальна вакуумна лабораторна установка з радіаційним нагріванням, схему якої показано на рис. 2.6.

Для нагрівання зразків використовується трубчата піч із графіту або ніобію. Робочий простір печі має діаметр 30 мм, довжину 120 мм. Максимальна можлива температура досліджень на даній установці досягає 1200 °С. Температуру визначають за допомогою термопари хромель-алюмель. Точність виміру температури дорівнює ±5 °С.

Фотооптична система складається із освітлювальної лампи, об’єктиву И-51 та касети і дозволяє отримати збільшене в чотири-шість разів зображення краплі розплавленого металу.

При визначенні крайового кута змочування методом спокійної краплі необхідно дотримуватись наступних основних вимог:

класти наважку припою на досліджувану поверхню (підкладку) симетрично;

виставляти підкладку чітко горизонтально; фотографувати збільшене чітке зображення профілю рідкої краплі та

твердої поверхні.

Рис. 2.6. Схема установки для визначення крайових кутів змочування:

1 – дифузійний насос;

2 – трубчата піч; 3 – крапля припою; 4 – оптична система; 5 – форвакуумний насос

32

Дослідження крайового кута змочування і розтікання припою по поверхні твердого тіла

Оцінку змочування і розтікання олов’яно-свинцевих припоїв проводять за допомогою камерної або шахтної печі з температурою нагрівання до 400 °С. Для цього наважку припою певної форми і маси розплавлюють на поверхні пластинки металу та вимірюють площу розтікання припою після охолодження зразка, а крайовий кут змочування

– після приготування макрошліфа по діаметральному перерізу краплі та його фотографування.

Змінюючи умови досліджень: флюс, температуру, підготовку поверхні, час розтікання, – вибирають найбільш сприятливі умови паяння.

Аналогічно можна виконувати дослідження високотемпературних припоїв на вакуумній установці УДСВ-ДТ для дифузійного зварювання і паяння у вакуумі. Основний матеріал і припої вибирає викладач.

2.3.Устаткування і матеріали

1.Установка з фотооптичною системою для дослідження змочування і розтікання припою.

2.Установка УДСВ-ДТ або іншого типу з нагріванням зразків у ніобієвій трубі або безпосередньо струмами високої частоти. Дослідження можна виконувати також у вакуумній печі СНВ-1.3.1/20И1. Для низькотемпературних припоїв використовують камерну або шахтну піч.

3.Сканер HP Skanjet 4470 c.

4.Зразки з досліджуваних матеріалів (мідь, жароміцний сплав, графіт, сталь, алюміній, титан тощо) у вигляді пластин 40х40 мм товщиною

1,0...2,0 мм.

5.Досліджувані низькотемпературні і високотемпературні припої (визначаються викладачем).

33

Паяння матеріалів

6.Флюси: каніфольний (40%-й спиртовий розчин), водний розчин хлористого цинку концентрацій 5...50 % , № 201, 209, фтористий амоній, фторборат амонію.

7.Інструмент: пінцет, плоскогубці, лінійка, штангенциркуль.

8.Матеріали: абразивний папір, ацетон, серветки, клей, реактиви для підготовки макрошліфів, калька з міліметровою сіткою.

9.Фотографують макрошліфи за допомогою мікроскопа ”Неофот-21”, цифрового фотоапарату або скануванням.

2.4.Порядок виконання досліджень при визначенні крайових кутів змочування

1.Вивчити методику визначення крайових кутів змочування, отримати конкретне завдання, розробити план досліджень, вибрати обладнання, зразки, припої, режими.

2.Зачистити поверхні зразків дрібнозернистим абразивним папером та знежирити їх і припій спиртом або ацетоном. Підготувати наважки припоїв. При дослідженні низькотемпературних припоїв поверхні зразків обробити відповідним флюсом.

3.Помістити зразок з припоєм в трубчату піч, ретельно встановити горизонтально столик з досліджуваним зразком. Для низькотемпературних припоїв використовувати розігріту до заданої температури камерну або шахтну піч.

4.Створити в робочій камері вакуум не нижче 10-1 Па. Після досягнення вакууму необхідно, щоб апаратура протягом 10...15 хв працювала без нагрівання зразків.

5.Підготувати фотооптичну систему до роботи.

6.Нагріти зразки до необхідної температури і витримувати протягом певного часу залежно від матеріалу підкладки. При фотографуванні краплі припою визначити вплив часу витримки при температурі на

крайовий кут змочування.

34

Дослідження крайового кута змочування і розтікання припою по поверхні твердого тіла

7.Виготовити фотографії.

8.Виміряти крайовий кут змочування за допомогою транспортира.

9.За отриманими даними побудувати графіки залежностей крайового кута змочування від температури θ = f(T). Визначити залежність крайового кута змочування від тривалості витримки при заданій температурі.

10.Визначити крайові кути змочування після охолодження досліджуваних зразків шляхом виготовлення макрошліфів. Порівняти результати, отримані методами фотографування зразка та аналізу мактошліфів.

2.5.Порядок виконання роботи при вивченні впливу різних факторів на процеси змочування і розтікання припоїв

1.Зазвичай дослідження впливу способів підготовки поверхні зразків на змочування і розтікання припою проводяться при вакуумі 10-1 Па у вакуумній печі СНВ-1.3.1/20И1 для високотемпературних припоїв і в камерній або шахтній печі для низькотемпературних. Для цього підготувати поверхню пластини (попередньо розділити її на чотири частини з маркуванням як кожної частини, так і пластини в цілому) в такому порядку:

І частина – поверхня без підготовки до паяння;

ІІчастина – поверхня протирається салфетками, змоченими в ацетоні або спирті;

ІІІ частина – поверхня обробляється абразивним папером, притирається;

IV частина – поверхня полірується та протирається аналогічно частині ІІІ.

2.На частини І–IV поверхні зразків покласти припій точно дозованої кількості. При дослідженні низькотемпературних припоїв поверхні

35

Паяння матеріалів

зразків перед нанесенням припоїв обробляються досліджуваними флюсами.

3.Встановити зразки в робочу камеру і провести дослід за вибраним режимом.

4.Зразки можна виймати з вакуумної камери, попередньо заповнивши її повітрям, при температурі 300...200 °С.

5.Вплив величини вакууму досліджують при видаленні повітря з камери форвакуумним насосом, а потім форвакуумним і паромасляним насосами. Витримуються зразки в камері протягом 2–3 хв при даній температурі (для припою НС12 – 1180 °С, ВПр-7 – 1175 °С, ВПр11-4ОН – 1150 °С). Контроль температури проводити термопарами хромельалюмель.

6.Кількість зразків, марки припоїв та конкретні завдання для кожної групи студентів визначає викладач.

7.Вимірювання площі розтікання припою проводиться за допомогою кальки з міліметровою сіткою.

8.Розрізати пластини через центр краплі, виготовити макрошліфи та виміряти величини крайових кутів змочування.

9.Отримані результати досліджень представить у вигляді таблиці, побудувати графіки і діаграми впливу різних факторів на змочування і розтікання припою.

10.Проаналізувати отримані результати.

Контрольні питання

1.Як пояснити вплив якості підготовки поверхні на її змочування припоєм?

2.Як впливає температура паяння на змочування і розтікання припоїв?

3.Що таке крайовий кут змочування і як він визначається?

4.Що таке робота адгезії і робота когезії?

36

Дослідження крайового кута змочування і розтікання припою по поверхні твердого тіла

5.Проаналізуйте основні фактори впливу на розтікання припоїв.

6.Запишіть рівняння другого закону капілярності Юнга та рівняння Дюпре.

7.Назвіть основні механізми розтікання припоїв.

8.Порівняйте результати визначення крайових кутів змочування за методом фотографування краплі припою та по макрошліфах.

9.Чим пояснюється погане розтікання припоїв по окисненій поверхні?

10.Механізм дії каніфолі, хлористого цинку, флюсів на основі бури та солей плавикової і соляної кислот при флюсуванні.

37

Паяння матеріалів

Лабораторна робота № 3 ДОСЛІДЖЕННЯ ВПЛИВУ ВЕЛИЧИНИ ЗАЗОРУ ПРИ ПАЯННІ НА ВИСОТУ ПІДНЯТТЯ І ЗАТІКАННЯ ПРИПОЮ В ЗАЗОР

Мета роботи: вивчити методики визначення висоти підняття і затікання в зазор припою та основні фактори, що впливають на цей процес.

3.1. Короткі теоретичні відомості

Однією з основних умов утворення високоякісних спаяних з’єднань є заповнення припоєм паяльних зазорів. Особливо важливо знати висоту підняття припою при капілярному паянні, коли заповнення зазорів забезпечується лише капілярними силами.

Капілярна течія припоїв розглядається статичною і динамічною теоріями рідини. Статична теорія розглядає форму рідини на поверхні твердого тіла в умовах найменшої вільної енергії системи і дозволяє оцінити сили, які призводять до розтікання рідини. Розтікання зумовлене різницею між тиском p1 зі сторони увігнутої поверхні рідини і тиском p2 з опуклої сторони поверхні. Різниця ∆p = p1 – p2 визначається першим рівнянням капілярності (формула Лапласа):

|

|

|

1 |

|

1 |

|

, |

(3.1) |

|

∆p = p1 − p2 |

= σ |

|

+ |

|

|||||

Р,Г R |

R |

2 |

|

|

|

||||

|

|

|

1 |

|

|

|

|

|

|

де R1 і R2 – радіуси кривизни поверхні у взаємно перпендикулярних площинах.

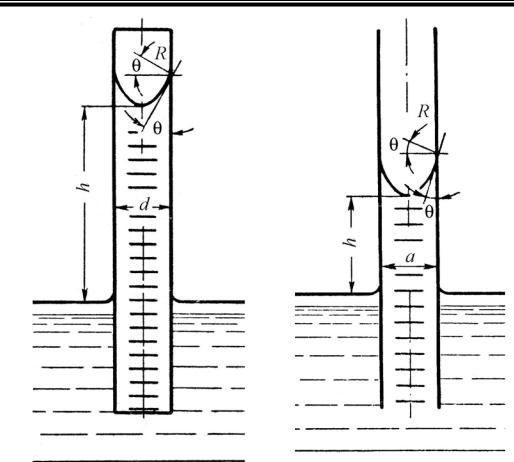

Якщо в рідину опустити капіляр або близько розташовані пластини з капілярним зазором (рис. 3.1), то під дією різниці тиску ∆p рідина в капілярі або зазорі піднімається до рівня, який урівноважує ∆p, тобто

∆p = hρg ,

38

Дослідження впливу величини зазору при паянні на висоту підняття

де h – висота підняття рідини в зазорі; ρ – густина рідини; g – прискорення сили тяжіння.

Для капіляра

R1 = R2 = R = |

d |

, |

|||

2cosθ |

|||||

де d – діаметр капіляра. |

|

|

|

|

|

Для зазора |

|

|

|

|

|

R1 = |

a |

; |

R2 = ∞, |

||

2 cos θ |

|||||

|

|

|

|

||

де a – величина зазора.

Після підстановки відповідних значень у рівняння (3.1) отримаємо висоту підняття рідини в капілярі:

h = |

4σР, Г cos θ |

|

; |

(3.2) |

|

|

dρg |

||||

|

|

|

|

||

в капілярному зазорі: |

|

|

|

|

|

h = |

|

2σР, Г cos θ |

|

(3.3) |

|

|

aρg |

|

|||

|

|

|

|

||

Затікання припою в зазор залежить від його величини, рівномірності і положення в просторі, шорсткості поверхонь тощо. В горизонтальному зазорі затікання більше, ніж у вертикальному. Затікання припою в зазор зазвичай визначають експериментально на зразках зі змінним зазором.

Динамічна теорія розглядає швидкість руху рідини в зазорі шириною a і довжиною l. Середня швидкість без урахування взаємодії рідини з основним металом визначається рівнянням

v = |

a σР, Г cos θ |

, |

(3.4) |

|

6ηl |

||||

|

|

|

де η – в’язкість рідини.

39

Паяння матеріалів

а |

б |

Рис. 3.1. Схема підняття рідини в капілярі (а) та між паралельними пластинами з капілярним зазором (б)

Реальна швидкість значно відрізняється від розрахункової, оскільки припій взаємодіє з основним металом та змінює свій склад і властивості.

Пряме використання формул (3.2)–(3.4) для визначення оптимальної величини зазору ускладнюється залежністю крайового кута змочування від температурно-часових умов взаємодії припою і флюсу з основним металом, флюсу з припоєм, стану поверхні паяння матеріалів. В процесі паяння основний метал може розчинятися в припої, що призводить до зміни його температури плавлення, величини поверхневого натягу,

40