Kvasnickij_Pajka_mat

.pdf

Дослідження дифузійного паяння та паяння з тиском

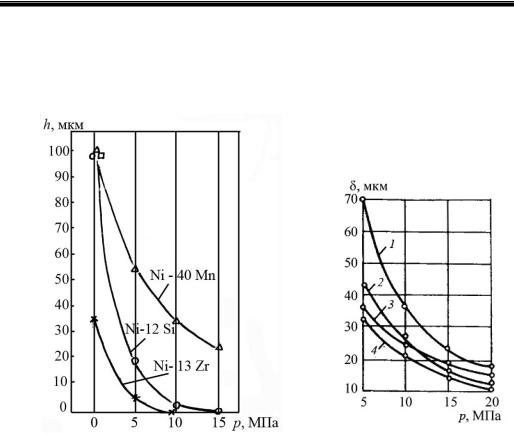

Товщина сформованого на другій стадії прошарку розплаву залежить від природи взаємодіючих твердої і рідкої фаз, температури і тиску, як показано на рис. 9.3.

а б

Рис. 9.3. Залежність товщини прошарку в стику від тиску при витримці 5 хв при температурі паяння 1200 °С сплавами Ni – 40 % (мас.) Mn, Ni – 12 % Si, Ni – 13 % Zr (а) та при різних температурах паяння припоями ВПр7 (1, 2) і

ВПр11 (3, 4) (б): 1, 4 – 1175 °С; 2 – 1200 °С; 3 – 1150 °С

Припої ВПр7 і ВПр11 призначені для паяння жароміцних нікелевих сплавів. Досліди проводили на нікелевому сплаві ЭП99. Хімічний склад сплаву ЭП99, припоїв ВПр7, ВПр11 та деяких інших, а також деякі діаграми стану двокомпонентних систем на основі нікелю наведені в додатку.

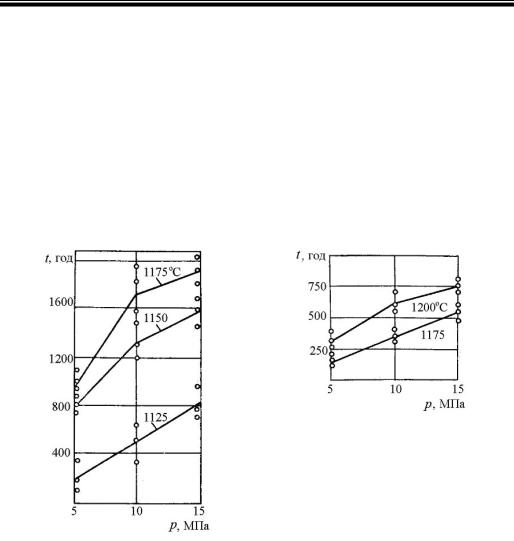

Вплив тиску на формування спаяних з’єднань відбивається на їх механічних властивостях. Залежність довговічності напусткових з’єднань від температури і тиску показано на рис. 9.4.

111

Паяння матеріалів

З рис. 9.3 видно, що внаслідок стиснення деталей товщина прошарку припою складає декілька мікрометрів і навіть менше. Якщо повернутися до розрахунків за рівнянням (9.5) тривалості дифузії, необхідної для зменшення в центрі прошарку концентрації кремнію до 1,0 %, то при товщині прошарку 1,0 мкм він буде складати біля 9 хв, а при товщинах декілька мікрометрів 1–2 год, що забезпечується стандартною термічною обробкою жароміцних сплавів (аустенізація). В цих розрахунках не враховано ряд факторів, але вони доводять безперечні переваги паяння з тиском.

б

|

Рис. 9.4. Залежність довговічності |

|

напусткових з’єднань сплаву ЭП99, |

|

спаяних припоєм ВПр11 (а) і ВПр7 |

|

(б), при напруженнях зсуву 15 МПа |

а |

і температурі 900 °С від тиску та |

температури паяння |

Паяння з тиском має багато спільного з дифузійним зварюванням, але розплав припою є додатковим активатором поверхні. Він розчиняє мікронерівності та оксидні плівки і забезпечує суцільність контакту з’єднання по всій площі стика при значно менших тисках, ніж при дифузійному зварюванні, і, практично, без деформацій. Надлишок рідкої фази витісняється зі стика, а на окремих ділянках можуть утворюватися з’єднання, характерні для дифузійного зварювання. В умовах створення

112

Дослідження дифузійного паяння та паяння з тиском

дотичних напружень в стику, наприклад при паянні різнорідних металів, спостерігається найбільш повне видалення рідкої фази.

Залежно від параметрів режиму паяння змінюється структура металу з’єднання. Якщо при паянні не утворюються інтерметаліди або інші тверді фази, то вже після паяння стик не виявляється на мікроструктурі, а після термічної обробки важко виявляється навіть локальним рентгеноспектральним мікроаналізом. Тому в літературі паяння з тиском ще називають дифузійним зварюванням з рідкими прошарками або дифузійним зварюванням-паянням. Для найбільш відповідальних виробів після паяння застосовують термічну обробку з’єднань за стандартними режимами для основного металу.

Мікроструктуру з’єднання після паяння з тиском показано на рис. 9.5.

Рис. 9.5. Мікроструктура з’єднання нікелевого сплаву ЭИ602 після паяння з тиском; х 200

При утворенні в процесі паяння інтерметалідних або інших твердих фаз паяння з тиском сприяє утворенню суцільних крихких прошарків по всьому стику, як було показано на рис. 5.1,б.

9.2Обладнання та матеріали

1.Вакуумна піч СНВ-1.3.1/20И1 для дифузійного паяння, вакуумна установка УДСВ-ДТ для паяння з тиском.

2.Зразки досліджуваного матеріалу 12х12х20 мм для паяння з тиском та напусткові зразки, показані на рис. 6.4 для дифузійного паяння. Зразки

113

Паяння матеріалів

виготовляються з будь-якого жароміцного нікелевого сплаву, наприклад ЭП99, ЭИ602, ЭП539ЛМ тощо.

3.Припої на нікелевій основі, наприклад, НС12, ВПр11, ВПр11-40Н,

ВПр7.

4.Термопари та прилади контролю температури.

5.Шліфувальний верстат.

6.Мікроскоп ”Неофот-21” або інший, мікротвердомір ПМТ-3.

7.Інструмент слюсарний, абразивний папір, полірувальна паста, ацетон, серветки.

8.Реактиви для травлення мікрошліфів і виявлення структури жароміцних сплавів, наприклад реактив Васильєва, або реактиви і обладнання для електролітичногополіруванняітравленняжароміцнихсплавів.

9.3Порядок виконання роботи

1.Вивчити суть і особливості дифузійного паяння та паяння з тиском, отримати завдання на проведення досліджень, розробити план досліджень, вибрати зразки, припої та режими паяння.

2.Підготувати зразки і припої, як описано в ЛР № 7 для високотемпературних припоїв та в ЛР № 6, скласти і помістити у вакуумну камеру. При дифузійному паянні фіксується зазор 0,1 мм. При паянні з тиском зразок виставляється під шток установки УДСВ-ДТ.

3.Забезпечити вакуум 1·10-2 Па, виконати паяння зразків за визначеними раніше режимами.

4.Після паяння зразки охолоджувати у вакуумній камері.

5.Вийняти зразки з печі, напусткові зразки розрізати навпіл перпендикулярно поверхні шва.

6.Виготовити мікрошліфи напусткових і стикових з’єднань.

7.Протравити зразки одним з наведених вище реактивів.

8.Вивчити мікроструктуру спаяних з’єднань, дослідити розподіл

114

Дослідження дифузійного паяння та паяння з тиском

мікротвердості металу вздовж лінії, перпендикулярної до поверхні шва, ширину дифузійної зони залежно від методу та режиму паяння.

9. Результати досліджень проаналізувати, сфотографувати мікроструктуру, зробити висновки.

Контрольні питання

1.Суть процесу дифузійного паяння.

2.Стадії дифузійного паяння.

3.Рівняння дифузії Фіка.

4.Рішення рівняння Фіка для дифузії в одному напрямі з обмеженого джерела речовини.

5.Де концентрація депресанта в спаяному з’єднанні найвища та як вона розраховується?

6.Суть процесу ізотермічної кристалізації.

7.Як впливає розчинення основного металу на хімічний склад спаяного шва?

8.Як забезпечити властивості спаяних з’єднань, близькі до властивостей основного металу?

9.Параметри режиму дифузійного паяння.

10.Як забезпечується температура розпаювання спаяного з’єднання вища, за температурою ліквідусу припою?

11.Ефективність дії параметрів режиму при дифузійному паянні.

12.Які основні шляхи зменшення тривалості дифузійного паяння.

13.Суть паяння з тиском.

14.Параметри режиму паяння з тиском та їх ефективність.

15.Стадії паяння з тиском.

16.Вплив величини тиску і температури на товщину шва і механічні властивості спаяних з’єднань.

17.Як впливають інтерметалідні прошарки на межі рідкий припій– основний метал на процеси дифузійного паяння і паяння з тиском?

115

Паяння матеріалів

Лабораторна робота № 10 ДОСЛІДЖЕННЯ ПАЯННЯ КОМПОЗИЦІЙНИМИ ПРИПОЯМИ

Мета роботи: вивчити суть та дослідити процеси і характерні особливості паяння композиційними припоями.

10.1. Короткі теоретичні відомості

Паяння композиційними припоями широко застосовують для з’єднання виробів, складених з некапілярними або нерівномірними зазорами, а також при виправленні дефектів виливок або ремонті з використанням досить значної маси розплаву. Для утримання розплавленого припою в широкому зазорі та для зміцнення з’єднань або припою, який заповнює розчищені дефекти виливок, в припій вводять наповнювачі.

Композиційний припій складається з легкоплавкої складової, якою є власне припій, і наповнювача, температура плавлення якого вища за температурою паяння. Наповнювачі використовують у вигляді волокон, гранул, порошку тощо. Часто в якості наповнювача використовують основний або навіть більш міцний метал. Один із різновидів композиційного паяння передбачає використання спечених гранул, волокон, сітки або інших армувальних матеріалів. Наповнювач утворює капіляри і забезпечує затікання рідкої фази та її утримання. Наповнювач з основного металу зменшує також ерозійні властивості агресивного припою, що дозволяє застосовувати такий припій для паяння тонкостінних конструкцій.

Наповнювач та власне припій вибирають відповідно до умов експлуатації з’єднання. Вони не повинні утворювати крихких з’єднань. Припій повинен давати пластичну матрицю та мати менший модуль пружності, ніж наповнювач. Наповнювачі поділяють на одномірні

(волокнисті), двомірні (сітки) та нульмірні (частки різної дисперсності). 116

Дослідження паяння композиційними припоями

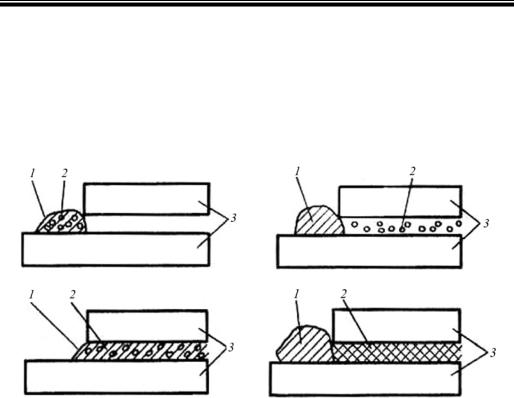

Залежно від конструктивних особливостей і масштабного фактору варіанти розміщення наповнювача і власне припою відносно з’єднуваних поверхонь можуть бути різними. Деякі варіанти їх розміщення в напусткових з’єднаннях показано на рис. 10.1 [4]. Аналогічні варіанти розміщення можуть бути і для стикових з’єднань.

а |

б |

в г

Рис.10.1. Деякі варіанти розміщення власне припою (1) та наповнювача (2) композиційного припою між пластинами (3):

а – композиційний припій біля зазору; б – наповнювач в зазорі, власне припій біля зазору; в – композиційний припій у зазорі між пластинами; г – наповнювач у вигляді волокон в зазорі, власне припій біля зазору

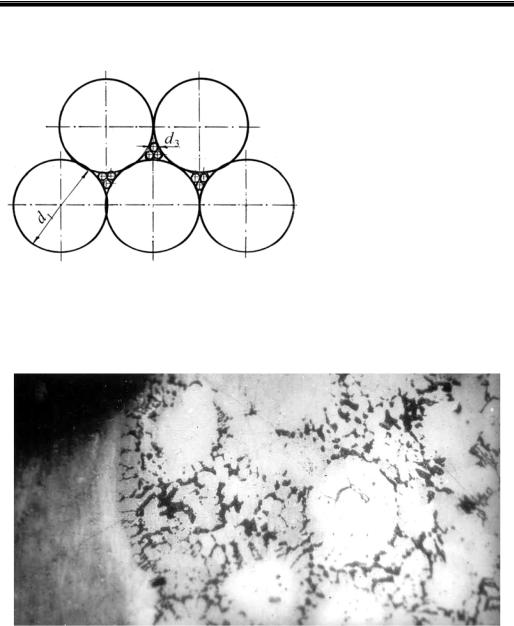

Застосування наповнювача з основного або більш міцного металу дозволяє суттєво підвищити службові характеристики спаяних з’єднань. Очевидно, що чим більше наповнювача в шві та вища щільність його упакування, тим ближчі будуть його властивості до властивостей основного металу. Фурнасом показано, що найбільшу щільність упакування можна досягти при застосуванні сферичних часток різної дисперсності та запропоновано метод розрахунку діаметрів часток різних фракцій. Приклад щільного упакування двох фракцій, які заповнюють приблизно 75 % об’єму, показано на рис. 10.2.

117

Паяння матеріалів

Застосування трьох фракцій наповнювача дозволяє заповнити 88 % об’єму, але високодисперсні частки швидко розчиняються в припої.

Рис. 10.2. Схема щільного упакування наповнювача двох фракцій з діаметрами часток d1 та d3

Щільне упакування наповнювача особливо перспективне для виправлення дефектів деталей (рис. 10.3).

Рис. 10.3. Мікроструктура металу після виправлення дефекту литва з сплаву ЧС88Л композиційним припоєм (без термічної обробки); х200

Аналіз мікроструктури показує, що частки композиційного припою утворюють каркас за рахунок спікання в присутності рідкої фази. Цей

процес детально досліджено вченими під керівництвом академіків

118

Дослідження паяння композиційними припоями

В.Н. Єременка і Ю.В. Найдича. Він супроводжується перегрупуванням часток, розчиненням-осадженням та їх спіканням у твердій фазі з утворенням жорсткого каркасу.

При перегрупуванні часток розплавлений метал обумовлює виникнення капілярного тиску, який сприяє зближенню часток. Капілярний тиск обернено пропорційний радіусу часток.

При розчиненні-осадженні капілярне стискання на контактах часток призводить до збільшення розчинення речовини твердої фази в рідкій і переносу матеріалу від місць контакту до вільної поверхні, внаслідок чого частки зближуються.

Стискувальні капілярні зусилля зростають при зменшенні відстаней між частками, і тому процес спікання самоприскорюється. Величина стискувальних капілярних сил різко зростає при зменшенні крайового кута змочування наповнювача припоєм та залежать від кількості рідини. За деякими даними, повне ущільнення досягається при 35 % рідини за об’ємом.

Як видно з рис. 10.3, каркас утворюють перш за все малі частки, що підтверджує необхідність використання наповнювача двох фракцій. Товщина припою між частками здебільшого складає 5 мкм. За наведеними вище в ЛР №9 розрахунками, такий прошарок припою створює умови для здійснення гомогенізації зони з’єднання при аустенізації.

10.2.Обладнання та матеріали

1.Вакуумна піч СНВ-1,3.1/20И1.

2.Зразки з будь-якого нікелевого сплаву для напусткових з’єднань, показаних на рис. 6.4.

3.Нікелевий дріт товщиною 1 мм та порошок нікелю або жароміцного сплаву.

4.Нікелеві припої НС12, ВПр11, ВПр11-40Н.

119

Паяння матеріалів

5.Акрилова смола та її розчинник.

6.Решта обладнання, прилади та матеріали ті ж, що використовуються в ЛР № 9.

10.3.Порядок виконання роботи

1.Вивчити суть і особливості паяння композиційними припоями, отримати завдання та розробити план досліджень. Вибрати зразки, припої, режими паяння та варіанти розміщення припоїв з рис. 10.1. Для закріплення композиційних припоїв на зразках використовувати розчин акрилової смоли.

2.Виконати підготовку та паяння зразків, як в ЛР № 9.

3.Розрізати зразки, виготовити мікрошліфи та дослідити структуру з’єднань, як в ЛР № 9.

4.Результати досліджень проаналізувати, сфотографувати структуру та зробити висновки.

Контрольні питання

1.Суть процесу паяння композиційними припоями.

2.Принципи вибору наповнювачів та легкоплавкої складової композиційних припоїв.

3.Суть спікання наповнювача в присутності рідкої фази.

4.Способи щільного упаковування наповнювачів.

5.На які властивості припоїв впливають наповнювачі?

6.Яку будову має структура спаяного шва при використанні композиційних припоїв?

7.Яка товщина прошарку припою між частками наповнювача?

8.Чи ефективне проведення термічної обробки з’єднань при паянні композиційними припоями?

9.Область застосування паяння композиційними припоями.

120