Kvasnickij_Pajka_mat

.pdf

Дослідження впливу величини напустку та паяльного зазору на міцність з’єднання

9. Результати досліджень занести в таблицю і за отриманими даними побудувати залежність міцності спаяного з’єднання від величини напустку.

7.3.3. Дослідження міцності стикових з’єднань

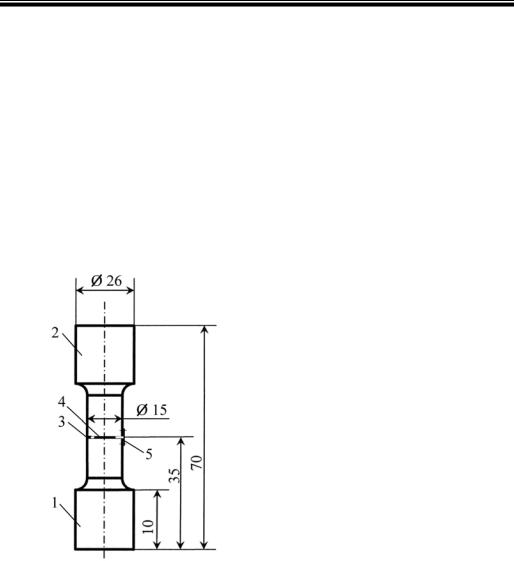

1. Підготувати три зразки із сталі Ст3 для паяння стикового з’єднання, показаного на рис. 7.12, та мідну фольгу товщинами 0,01; 0,1; 1 мм. Нанести номери, зачистити шліфувальним папером поверхні зразків для паяння та мідну фольгу. З фольги вирізати пластинки діаметром 12 мм. Знежирити поверхні зразків і фольги.

Рис. 7.12. Зразок для дослідження міцності стикового з’єднання:

1, 2 – з’єднувані заготовки; 3 – фольга для фіксації зазора; 4 – мідна фольга для паяння; 5 – фольга для попередження зміщення заготовок 1 і 2.

2. Скласти зразки, помістивши між ними по центру мідну фольгу, а біля бокової поверхні три вставки для фіксації зазору. Вставки попередньо приварюють до одного зразка на конденсаторній машині. Установити зразки, відцентрувавши їх, під штоком УДСВ-ДТ з незначним тиском для запобігання зміщення. При паянні в печі СНВ-1,3.1/20И1 для попередження зміщення зразки фіксують вузькими стрічками нікелевої фольги, привареними до бокових поверхонь зразків.

91

Паяння матеріалів

3.Створити вакуум 10-2 Па і виконати паяння за режимом: нагрівання до температури 1125 ºС, витримка при температурі паяння 5 хв та охолодження.

4.На токарному верстаті провести обробку зразка на робочій довжині

здіаметрам 15 мм до діаметра 10 мм.

5.Виконати випробування спаяних зразків на розривній машині і розрахувати середнє значення границі міцності.

6.Оцінити вплив товщини шва на міцність спаяних з’єднань та характер руйнування зразків.

Контрольні питання

1.Чим пояснюється наявність максимуму залежності міцності з’єднання від величини зазору?

2.Чи може бути міцність спаяного з’єднання більше, ніж міцність припою, яким здійснюється паяння?

3.Які фактори впливають на призначення величини паяльного зазору?

4.У чому полягає роль дії хлористого цинку під час паяння?

5.Чим пояснюється характер залежності міцності з’єднання від величини напустку?

6.Які є шляхи підвищення міцності спаяного з’єднання?

7.У зв’язку з чим величина напустку спаяного з’єднання обмежена?

8.Які фактори впливають на призначення величини напустку?

9.Як визначаються допустимі напруження?

10.Як впливає на міцність спаяних з’єднань ”м’який” прошарок припою, що знаходиться вздовж силового потоку?

11.Як впливає на міцність спаяних з’єднань ”м’який” прошарок припою, що знаходиться перпендикулярно до силового потоку?

12.Як впливає на міцність спаяних з’єднань ”твердий” прошарок припою?

92

Дослідження власних напружень і деформацій при паянні різнорідних матеріалів

Лабораторна робота № 8 ДОСЛІДЖЕННЯ ВЛАСНИХ НАПРУЖЕНЬ І ДЕФОРМАЦІЙ

ПРИ ПАЯННІ РІЗНОРІДНИХ МАТЕРІАЛІВ

Мета роботи: вивчити власні напруження і деформації, що утворюються при паянні різнорідних матеріалів, дослідити вплив основних факторів на величину деформацій.

8.1. Короткі теоретичні відомості

Основнимипричинамиутвореннянапруженьідеформаційпризварюванніі паянні є нерівномірний розподіл температури при нагріванні і охолодженні, а такожнеоднорідністьматеріалуконструкції. Першапричинаєвизначальноюпри зварюванні з місцевим (локальним) нагріванням конструкцій з однорідного матеріалу, друга – при дифузійному зварюванні і паянні різнорідних матеріалів. При зварюванні різнорідних металів та при паянні з нерівномірним нагріванням обидві причини накладаються. До зазначених причин також можуть додаватися структурнідеформаціїтанапруження.

Механізм утворення деформацій і напружень в умовах зварювання і паяння відрізняється. При зварюванні з місцевим нагріванням утворення і зростання деформацій та напружень починається вже на стадії нагрівання, тоді як при паянні і дифузійному зварюванні (з’єднанні з загальним рівномірним нагріванням), як правило, цей процес починається лише після утворення монолітного з'єднання – утворення міжатомних зв’язків і кристалізаціїприпою, тобтонастадіїохолодження.

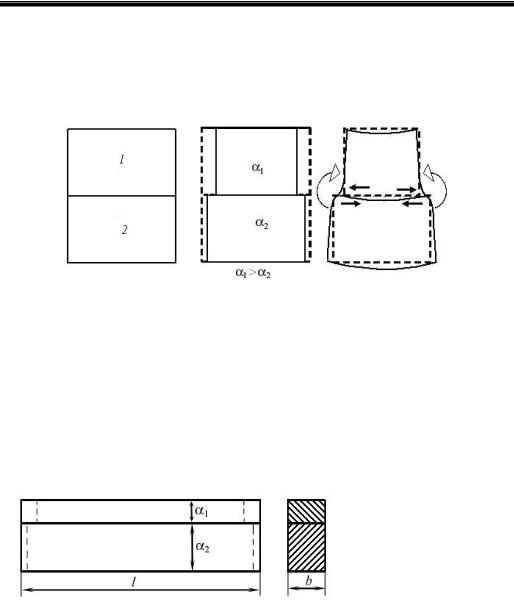

Механізм утворення власних напружень і деформацій у спаяному з'єднанні можна розглянути на прикладі двошарового бруса (рис. 8.1). При зміні температури незв'язаних між собою різнорідних шарів бруса кожний з них змінює свою довжину по-різному, як показано на рис. 8.1,б. Кожний шар має свою температурну деформацію, пропорціональну зміні температури і коефіцієнтулінійноготермічногорозширення(КЛТР).

93

Паяння матеріалів

Після з’єднання елементів 1 і 2 їх автономне зміщення по границі неможливе, тому утворюються власні силові деформації і напруження в металі і деформації всієї конструкції (вузла) як єдиного цілого (рис. 8.1,в).

а |

б |

в |

Рис. 8.1. Схема утворення власних напружень і деформацій при паянні різнорідних матеріалів:

а– до охолодження; б – після охолодження у вільному стані;

в– після охолодження спаяного з’єднання

Розглянемо деформації і напруження в двошаровому з'єднанні, зображеному на рис. 8.2.

Рис. 8.2. Розрахункова схема двошарового бруса

Нормальні напруження розтягування–стискання визначаються рівняннями:

σ = E α1∆T1 −α2 ∆T2 ; |

σ |

= −E α1∆T1 −α2 ∆T2 , |

(8.1) |

|||||||||

1 |

1 |

+ E1 F1 |

2 |

1 |

+ E2 F2 |

|

||||||

1 |

|

|

|

|

2 |

|

|

|

|

|

||

|

|

|

E F |

|

|

|

|

E F |

|

|

||

|

|

2 |

2 |

|

|

|

1 |

1 |

|

|

||

де α1 і α2 – коефіцієнти лінійного температурного розширення

94

Дослідження власних напружень і деформацій при паянні різнорідних матеріалів

з’єднуваних матеріалів (верхнього і нижнього шару бруса), град-1; ∆Т1 і ∆Т2 – зменшення температури з'єднуваних елементів при їх охолодженні після паяння, ºС; Е1 і Е2 – модулі пружності з'єднуваних матеріалів, МПа; F1 і F2 – площі поперечних перерізів з’єднуваних елементів, м2.

На ці напруження накладаються напруження від моменту вигину

M = σ1 F1a / 2 = −σ2 F2 a / 2 , |

(8.2) |

де а = а1 + а2 – загальна висота бруса.

Розподіл деформацій по висоті перерізу бруса при згинанні моментом М відповідно до гіпотези плоских перерізів (ГПП) лінійний:

ε(z) = M (z − z0 ).

Ε0 Ιx 0

Якщо вважати деформації чисто пружними, визначаються за рівнянням

(8.3)

напруження

σ(zi )= ε(zi )Ε(zi )= |

Μ(z − z0 )Ε(zi ), |

(8.4) |

|

Ε0Ιx 0 |

|

де zi – ордината точки, в якій визначаються деформації і напруження, відносно пружного центру ваги (ЦВ); Е(zi) – модуль пружності в даній точці; Е0Іх0 –пружний момент інерції перерізу складеного бруса, що визначається за рівнянням

E |

I |

x0 |

= E b1a13 |

+ E |

b2 a23 |

+ E a b |

(z |

− z |

|

)2 + E |

a b |

(z |

|

− z |

|

)2 |

, |

(8.5) |

0 |

|

1 12 |

|

2 12 |

1 1 1 |

1 |

|

0 |

2 |

2 2 |

|

2 |

|

0 |

|

|

|

z0 – ордината пружного ЦВ по висоті складеного перерізу відносно осі порівняння, яка визначається за рівнянням

z0 = |

E1a1b1 z1 + E2 a2b2 z2 |

, |

(8.6) |

|

|||

|

a1b1 E1 + a2b2 E2 |

|

|

z1 і z2 – ординати ЦВ окремих елементів перерізу відносно осі порівняння; b1 i b2 – ширина шарів бруса.

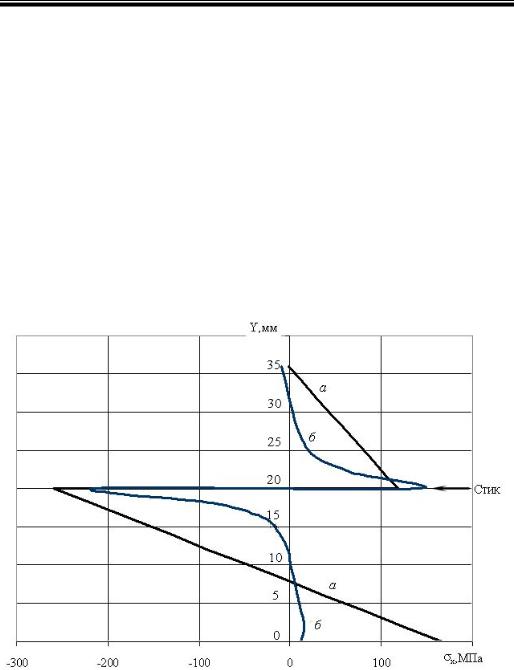

Епюри напружень при охолодженні у перерізі двошарового бруса

95

Паяння матеріалів

(α1 > α2) показані на рис. 8.3.

Максимальна стрілка прогину f складеного бруса під дією

згинального моменту дорівнює: |

|

|

|

|

f = |

Ml 2 |

, |

(8.7) |

|

8E0 I x 0 |

||||

|

|

|

де l – довжина бруса (база вимірювання стрілки прогину)

а б в

Рис. 8.3. Епюри напружень у поперечному перерізі бруса від сил розтягування–стискання (а), вигину (б) і сумарні (в)

Методи розрахунку, засновані на ГПП, дозволяють оцінити напруженодеформований стан найпростіших з'єднань типу багатошарових пластин, складених стержнів і кілець. Вони прості і зручні для розрахунків, але не дозволяють відповісти на багато питань, що виникають під час паяння навіть найпростіших зразків, не говорячи вже про більш складні вузли. Більш повну і точну картину напружено-деформованого стану дозволяють дати методи теорії пружностііпластичності, зокремаметодскінченихелементів(МСЕ).

На рис. 8.4 |

показано |

модель |

двошарового |

бруса, |

побудовану |

з прямокутних |

скінчених |

елементів, |

та її вигляд |

після |

охолодження. |

З рисунку видно, що за рахунок більшого скорочення верхнього шару брус згинається опуклістью вниз. Добре видно повертання перерізів і їхнє скривленнянакінцях.

Поля напружень у двошаровому брусі, отримані методом комп'ютерного моделюваннянабазіМСЕ, наведенінарис.8.5.

96

Дослідження власних напружень і деформацій при паянні різнорідних матеріалів

Рис. 8.4. Деформації двошарового бруса, визначені за методом скінчених елементів

а

б

в

Рис. 8.5. Поля напружень σх (а), σу (б) і τху (в) у двошаровому брусі після охолодження (зміна густини забарвлення характеризує зміну розподілу напружень)

97

Паяння матеріалів

Аналіз полів показує, що на більшій частині довжини бруса поздовжні напруження σх (рис. 8.5,а) змінюються тільки в поперечному напрямку, поперечні і дотичні напруження відсутні (рис. 8.5,б і в). Лише на кінцях бруса напруження σх змінюються як в поздовжньому, так і в поперечному напрямках, з’являються поперечні і дотичні напруження. Довжина кінцевих зон, де змінюється σх, не перевищує висоти бруса.

Порівняння епюри напружень в середньому перерізі бруса та поблизу торця (рис. 8.6) також підтверджують значну різницю характеру деформування кінцевих перерізів. Внаслідок скривлення перерізів на кінцевих ділянках стика з’являються значні дотичні напруження (рис. 8.7), які в середині з’єднання відсутні.

Рис. 8.6. Епюри нормальних напружень σх у середньому перерізі (а) і поблизу торця (б) двошарового бруса

Як видно з рисунків полів деформацій і напружень, перерізи зберігають площинність на більшій частині довжини (величина поздовжніх

98

Дослідження власних напружень і деформацій при паянні різнорідних матеріалів

напружень σх уздовж бруса не змінюється, лінії рівних напружень прямолінійні і рівнобіжні відносно поздовжньої осі, поперечні нормальні і дотичні напруження відсутні). Тільки на невеликих ділянках поблизу торців перерізи викривляються, напружений стан має складний характер, величини всіх напружень майже однакові (σх σу , τху 0,6σх). Скривлення кінцевих перерізів видно і по викривленню епюри поздовжніх напружень.

Рис. 8.7. Епюра дотичних напружень τху уздовж паяного з'єднання в двошаровому брусі

8.2. Устаткування і матеріали

1. Електрична камерна, або шахтна піч, або газовий пальник. 2.Заготівки з міді та сталі у вигляді пластин розмірами

100х15х(3...5) мм.

3.Олов’яно-свинцевий припій та флюс.

4.Інструмент: штангенциркуль, прогиномір.

5.Матеріали: абразивний папір, знежирювальний розчин.

99

Паяння матеріалів

8.3.Порядок виконання роботи

1.Виконати вимірювання заготовок для паяння: довжину, розміри поперечних перерізів, перевірити прямолінійність заготовок та результати занести в протокол досліджень.

2.Підготувати заготовки для паяння: нанести номери, зачистити поверхні паяння, знежирити.

3.Скласти заготовки для паяння, помістити їх у піч, виконати паяння за вибраними режимами.

4.Після паяння вийняти зразок з печі і охолодити до кімнатної температури.

5.Виконати вимірювання прогину зразка після охолодження.

6.Розрахувати прогин за формулами (8.1)–(8.6).

7.Порівняти результати вимірів і розрахунку. Пояснити можливі причини розбіжностей.

Контрольні питання

1.Поясніть механізм утворення власних напружень і деформацій спаяних з’єднань.

2.Які причини появи власних напружень та деформацій спаяних різнорідних матеріалів?

3.Які основні фактори впливають на величину напружень і деформацій?

4.Якими методами можна регулювати власні напруження і деформації?

5.Як розподіляються власні напруження після паяння в двошаровому

брусі?

6.Як впливають власні напруження на форму і працездатність конструкцій?

7.Чим відрізняється механізм утворення залишкових напружень і деформацій при зварюванні і паянні?

100