Kursova_robota_441-OA_OTRA (1)

.docx-

ТЕХНОЛОГІЧНА ЧАСТИНА

-

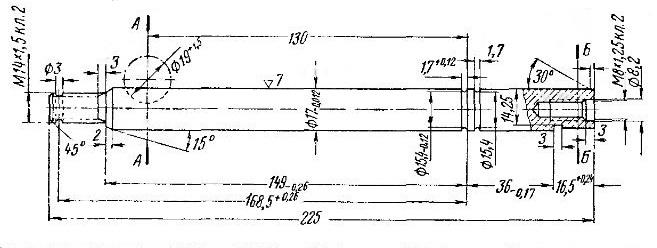

Характеристика деталі, її конструктивні особливості.

Валик

водяного насосу є його основною деталлю.

Валик передає обертання від валу

вентилятора до крильчатки, яка переганяє

воду в системі охолодження. Крильчатка

кріпиться до лівого кінця валика і

закріплюється на ньому за допомогою

сегментної шпонки і гайки, яка контрогається

спеціальним стопорним кільцем. Валик

виготовлений з якісної сталі 45 ГОСТ-1055-81

з твердістю заготовки НВ 241-285, частина

даної деталі гартується (СВЧ) і при цьому

загартований шар має твердість HRC 52-62

-

Умови роботи деталі, характерні дефекти та причини їх появи

Валик водяного насосу працює в неагресивних умовах, але на нього діють різні види навантажень, в результаті чого виникають дефекти різного характеру. Підвищені вимоги при експлуатації та ремонті повинні пред'являтися до зовнішнього діаметру валика, так як незадовільний (зношений) стан даної циліндричної поверхні може викликати протікання охолоджуючої рідини і потрапляння її в масло, що може призвести до поламки двигуна. Напруження, які передається на валик носять скручуючий

характер,

що з часом призводить до зміни форми

валика (скручування). До відомих дефектів

відносяться також знос різьби та

розбивання шпоночної канавки.

характер,

що з часом призводить до зміни форми

валика (скручування). До відомих дефектів

відносяться також знос різьби та

розбивання шпоночної канавки.

-

Розробка технічних умов на дефекацію деталі

Технічні умови на контроль-сортування приводяться в карті технічних вимог на дефектацію деталі. В карті дефектації указані дефекти, розміри (номінальний, допустимий без ремонту и допустимий для ремонту), а також необхідні технічні дії.

Можливі дефекти валика водяного насоса

Технічні умови на дефектацію валика водяного насосу виконані у вигляді таблиці 1.1.

Таблиця 1.1 Технічні умови на дефекацію валика водяного насосу

|

№ п/п |

Назва дефекту |

Метод чи прилад вимірювання |

Розміри, мм

|

|

|

Номінальний |

Допускається до ремонту |

|||

|

|

Знос поверхні під підшипник |

Штангенциркуль |

Ø16,980 |

16,7 |

|

|

Погнутість валика |

Зовнішнім оглядом |

Не прямолінійність допускається не більше 0,050 |

- |

|

|

Знос шпоночної канавки (розбивання) |

Зовнішнім оглядом |

4 -0,055 |

4,4 |

|

|

Знос різьби М14х1,5 кл. 2 |

Зовнішнім оглядом, різьбовий крокомір |

М14х1,5 кл. 2 |

- |

1.4_Вибір раціональних способів усунення дефектів деталі. Їх обґрунтування. Плани усунення кожного дефекту.

Згідно рекомендацій літератури [1,2] даний дефект може бути усунений декількома способами: сталюванням, хромуванням,

вібродуговим

наплавленням, мікронаплавленням.

вібродуговим

наплавленням, мікронаплавленням.

1.4.1 Дефект «Знос робочої поверхні»

Металізація:

Металізація не підходить через малу товщину наплавленого шару металу та виду покриття.

Спосіб МГП не підходить через дорожнечу матеріалу покриття (бронза дорога).

ПЕД підходить за всіма параметрами і показниками.

МВЧ і МІВЧ не підходить за матеріалом покриття і видом відновлюваної поверхні.

Ручне та механізоване зварювання під шаром флюсу.

НРГ та НРад не підходять по виду основного матеріалу зношеної деталі.

НОФпл, НСФсер, НСФтмо, НСФпг, НСФпл підходять за всіма показниками.

Вібродугове наплавлення.

НВДфл і НВДге не підходять через великий мінімально допустимий діаметр встановлення: 40-45мм, а у нас 17мм.

НВдж, МВДсо2, НВДп, НВДвс, НВДгж, НВДпл, НВДуз, НВДтмо підходять за всіма показниками.

Мікронаплавка, наплавлення в середовищі СО2, припікання порошків.

НЕІ, НСЕ, НБМ не підходять по виду поверхні відновлення.

НУГфл,

НУГле, ТДПП, ЕНП не підходять через

більшу мінімально допустимого діаметру

встановлювати поверхні Ø40-45, а у нас

Ø17мм.

НУГфл,

НУГле, ТДПП, ЕНП не підходять через

більшу мінімально допустимого діаметру

встановлювати поверхні Ø40-45, а у нас

Ø17мм.

Нуг і НУГар підходять за всіма показниками.

Хромування.

ХРпол, ХРлег, не підходять так як сполучення відновлюваної поверхні є рухливим.

ХР, ХРор, ХРуз, ХРстр підходять за всіма показниками.

Сталювання.

Використання в даному випадку будь-якого виду залізнення дуже не бажано з трьох причин:

а) Доводиться наносити 2-3 шари, так як один не забезпечує необхідної товщини.

б) Низька екологічність методів залізнення, потрібно очищення стоків.

в) Низька втомна витривалість.

Визначення коефіцієнта довговічності:

Кд=К1∙Кв ∙Кс∙Кп _______________________(1.1)

де К1,Кв,Кс - коефіцієнти ,відповідно, зносостійкості, витривалості та енергоємності покриття;

__Кп - поправочний коефіцієнт, який враховує фактичну працездатність відновленої деталі в експлуатації; прийнято Кп=0,9.

Кд(хр)=1,67∙0,97∙1,82∙0,9=2,65____________________

Кд(ст)=0,91∙0,82∙0,65∙0,9=0,44____________________

Визначення

коефіцієнту техніко-економічної

ефективності:

Визначення

коефіцієнту техніко-економічної

ефективності:

Кт=Св/Кд__________________________(1.2)

де Св – вартість відновлення деталі[2].

Кт(хр)=88,6/2,65=33,4_______________________

Кт(ст)=30,2/0,44=68,6_______________________

Виконавши дані розрахунки, можна прийти до висновку, що відновлення дефекту «Знос робочої поверхні» раціональніше та економічно вигідніше виконувати методом хромування.

Таблиця 1.2 План усунення дефекту «Знос робочої поверхні»

|

№п/п |

Найменування операції |

Обладнання |

Інструмент |

|

|

|

|

|

ріжучий |

вимірювальний |

|

1 |

Токарна Проточити вал перед хромуванням |

Верстат токарний 2А78 |

Різець 2142-0145 ВК6 ГОСТ 9795-84 |

Штангенциркуль |

|

2 |

Гальванічна Хромувати поверхню валика |

Гальванізаційна ванна |

- |

- |

|

3 |

Шліфувальна Шліфування хромованої поверхні під номінальний розмір |

Верстат шліфувальний |

Шліфувальне коло |

|

|

4 |

Контрольна

Котрольний замір діаметру робочої поверхні |

Верстак слюсарний |

- |

Мікрометр |

1.4.2

Дефект «Знос шпоночної канавки»

1.4.2

Дефект «Знос шпоночної канавки»

Металізація.

МВЧ, МПГ, МПЛ не підходять по виду матеріалу покриття.

Спосіб МІВЧ не підходить по виду відновлюваної поверхні.

За всіма показниками підходить спосіб ПЕД.

Ручне та механізоване зварювання під шаром флюсу.

Підходять способи НРад і НСФлп.

Інші способи не підходять по виду відновлюваної поверхні або матеріалу покриття.

Вібро-дугове наплавлення.

Жоден спосіб не підходить через виду відновлюваної поверхні.

Підходить метод НЕЧ, інші не підходять по виду поверхні відновлення (зміцнення).

Визначення коефіцієнта довговічності:

Кд=К1∙Кв∙Кс∙Кп _______________________(1.3)

де К1,Кв,Кс - коефіцієнти ,відповідно, зносостійкості, витривалості та енергоємності покриття;

__Кп - поправочний коефіцієнт, який враховує фактичну працездатність відновленої деталі в експлуатації; приймаемо Кп=0,9.

Кд(м-н)=0,90∙0,65∙1,00∙0,9=0,52____________________

Кд(в-д)=1,00∙0,62∙1,00∙0,9=0,56____________________

Визначення коефіцієнту техніко-економічної ефективності:

Кт=Св/Кд__________________________(1.4)

де Св – вартість відновлення деталі[2].

Кт(м-н)=48,7/0,52=93,65________________________

Кт(в-д)=52,0/0,56=92,85________________________

Кт(в-д)=52,0/0,56=92,85________________________

Способи ремонту мікронаплавленням і вібро-дуговим наплавленням мають приблизно однакову собівартість, все ж перевагу віддамо способу вібро-дугового наплавлення, тому що зварювання НРад, є малопродуктивним, а НФ вимагає термічної обробки.

Таблиця 1.3 План усунення дефекту «Знос шпоночної канавки»

|

№п/п

|

Найменування операції

|

Обладнання

|

Інструмент |

|

|

ріжучий |

вимірювальний |

|||

|

1 |

Зварювальна Заплавлення зношеної канавки |

Зварювальний апарат |

- |

- |

|

2 |

Токарна Зняття залишків наплавленого металу |

Токарний верстат |

Різець 2142-0145 ВК6 ГОСТ 9795-84 |

- |

|

3 |

Фрезерна Вирізання нової шпоночної канавки |

Верстат фрезерний |

Фреза |

Штангенциркуль |

|

4 |

Контрольна

Котрольний замір розмірів канавки |

Верстак слюсарний |

- |

Штангенциркуль |

1.5

План операцій відновлення деталі

1.5

План операцій відновлення деталі

Виходячи із прийнятих способів усунення дефектів гільзи циліндрів, а також вимірюючи найбільш раціональний і технологічний маршрут. Відновлювальним проектом призначається план операцій відновлення приведений нижче:

005 Мийна. Мийка й очищення валика від масла і бруду. Мийна _________.машина.

010 Дефектувальна. Виявлення зношених поверхонь і різьб. __________.Штангенциркуль, крокомір різьбовий.

015 Наплавлювальна. Наплавлення поверхні шпоночної канавки.

___.Установка для автоматичного наплавлення.

020 Запобіжна. Захист поверхонь від дії електроліту.

___.Установка для захисту вініпластових матеріалами.

025 Гальванічна. Нарощування діаметра валика.

___.Гальванічна ванна.

030 Слюсарна. Підготовка різьби до заплавлення. Верстак слюсарний

035 Наплавлювальна. Заплавлення зношеної різьби. Зварювальний _________.апарат

040 Слюсарна. Правка шпоночної канавки.

___.Слюсарний верстат і інструмент.

045 Шліфувальна. Шліфування валика.

___.Круглошліфувальний верстат.

050 Різбонарізна. Прогонка різьби плашкою. Токарний верстат

055

Контрольна. Контроль розмірів відновленої

деталі.

055

Контрольна. Контроль розмірів відновленої

деталі.

1.6 Вибір обладнання, пристроїв, інструменту

Основуючись на прийнятому плані відновлення валу водяного насосу проектом передбачається обладнання, пристрої, інструмент, які наведені в

таблиці 1.4. Це обладнання по своїй характеристиці найбільш продуктивне із запропонованого у літературі [1.2]. Пристрої та інструменти відповідають вимогам проекту.

Таблиця 1.4 Обладнання, пристрої, інструмент

|

Назва обладнання |

Марка |

Кількість |

Примітка |

|

|

Обладнання для наплавлення |

ПСО-300 |

1 |

- |

|

|

Верстат круглошліфувальний |

ЗМ152 |

1 |

-

|

|

|

Обладнання для хромування деталі |

385610 |

1 |

- |

|

|

Верстат токарний |

1К62 |

1 |

- |

|

|

Пристрої |

||||

|

Плашка |

- |

1 |

---- |

|

|

Пристрій для кріплення валу на фрезерному верстаті |

- |

1 |

- |

|

|

Інструмент ріжучий |

||||

|

різець |

Різець №4201450*6 |

1 |

ГОСТ 9795-87 |

|

Продовження

таблиці 1.4

Продовження

таблиці 1.4

|

Назва обладнання |

Марка |

Кількість |

Примітка |

|

Штангенциркуль |

- |

2 |

- |

|

Різьбовий крокомір |

- |

1 |

- |

|

Мікрометр |

- |

1 |

- |

1.7 Вибір установчих баз

Виходячи із принципу постійності баз і з урахуванням необхідності використання баз, прийнято при виготовленні деталі установчі бази:

А)

Вал водяного насосу затиснутий в

трьохкулачковому патроні верстату та

закріплений задньою бабкою.

А)

Вал водяного насосу затиснутий в

трьохкулачковому патроні верстату та

закріплений задньою бабкою.

іпівапврваааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааа

іпівапврваааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааааа

Рисунок 1. Кріплення валу водяного насосу на верстаті згідно установчих баз

Виконується токарна операція, різьбонарізна та шліфувальна

Б) Вал водяного насосу встановлюється для фрезерних робіт.

В) при хромуванні та наплавленні установчі бази значення не мають.

1.9 Розробка операцій

1.9.1 Вибір режимів обробки та розрахунок норм часу на виконання операції

Вибір режиму обробки на норм часу на виконання операції «045 Шліфувальна»

Визначення штучно-калькуляційного часу для шліфувальної операції:

;__________________(1.5)

;__________________(1.5)

де

tо

- основний час на виконання операцій,

хв.

де

tо

- основний час на виконання операцій,

хв.

__tдоп – допоміжний час по виконанню робіт, хв.

__tдод – додадковий час на природні та службові потреби, хв.

__.tпз – підготовчо-заключний час, хв. Прийнято tпз=11хв.

___n – кількість деталей, шт. Прийнято n=10шт.

Для визначення штучно-калькуляційного часу необхідно розрахувати основний час, допоміжний та додатковий час.

Розрахунок основного часу:

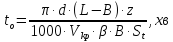

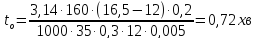

_______________________(1.6)

_______________________(1.6)

Де d – діаметр шліфувального кола, мм. Прийнято d=160мм.

L – довжина обробки, мм. Прийнято L=16,5мм.

B – ширина шліфувального кола, мм. Прийнято B=12мм.

z – припуск на обробку, мм. Прийнято z=0,2мм.

Vкp – швидкість обертання кола, м/хв. Прийнято Vкр=35м/хв.

β – коефіцієнт врізання. Прийнято β=0,3.

Sт - подача, мм/об. Прийнято Sт=0,005 мм/об.

Розрахунок допоміжного часу:

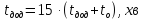

_______________________(1.7)

_______________________(1.7)

Розрахунок

додаткового часу:

Розрахунок

додаткового часу:

________________(1.8)

________________(1.8)

(0,72+0,14)=0,13

хв.________________

(0,72+0,14)=0,13

хв.________________

Розрахунок штучно-калькуляційного часу: