- •4 Технология постройки малых судов

- •4.1 Технология постройки малых судов из стали

- •4.1.1 Резка металла

- •4.1.2. Гибка металла

- •4.1.3. Сварка металла

- •4.1.4 Постройка корпуса яхты с поперечным набором

- •4.1.5 Постройка корпуса яхты с продольным набором

- •4.2 Технология постройки малых судов из алюминия

- •4.2.1 Обработка алюминия

- •4.2.2 Образование отверстий

- •4.2.3 Изготовление ребристых панелей и сотовых заполнителей

- •4.2.4 Соединение деталей корпуса из алюминиевых сплавов

- •4.2.4.1 Соединение сваркой

- •4.3 Технология постройки малых судов из титана

- •4.3.1 Резка титана

- •4.3.1.1 Кислородная резка титана

- •4.3.1.2 Газолазерная (глр) резка титана

- •4.3.1.3 Гидроабразивная резка титана

- •4.3.2 Технология сварки титановых сплавов

- •4.4 Технология постройки малых судов из дерева

- •4.4.1 Обработка материала

- •4.4.2 Принципиальная технология постройки

- •4.5 Технология постройки малых судов из стеклопластика

- •4.5.1. Методы формирования судов из стеклопластика

- •4.5.2 Технология формирования корпуса

- •4.6 Технология постройки малых судов из армоцемента

- •4.6.1 Корпус из армоцемента

- •4.6.2 Конструктивные особенности

- •4.6.3 Постройка

4.3 Технология постройки малых судов из титана

4.3.1 Резка титана

4.3.1.1 Кислородная резка титана

Особенно хорошо режутся сплавы титана, благодаря высокому сродству с кислородом. Температура воспламенения титана 1100° С, поэтому титан и его сплавы без затруднений режутся обычной газокислородной резкой.

4.3.1.2 Газолазерная (глр) резка титана

Технологическими газами при ГЛР, в основном, являются кислород, аргон, азот, гелий и иногда водород.

Известно, что газ в процессе ГЛР металлов играет существенную роль. Он уносит из зоны резки расплавленный металл, обеспечивая качественный рез. В случае использования кислорода, кроме того, происходит экзотермическая реакция взаимодействия газа и разрезаемого материала, приводящая к увеличению скорости резки и (или) толщины разрезаемого материала. Таким образом, с точки зрения производительности, кислород предпочтительнее нейтральных газов.

В случае использования кислорода в качестве технологического газа при ГЛР титана выделяющаяся теплота приводит к переходу процесса резки в автогенный (неуправляемый) режим.

В основном в качестве технологического газа для ГЛР титана используют аргон. Однако при этом качество реза может оказаться неудовлетворительным, особенно при толщинах материала больше 3 мм, из-за образования по краю среза грата.

4.3.1.3 Гидроабразивная резка титана

При помощи гидроабразивной резки можно разрезать тяжелые детали всех известных на данный момент листовых материалов, толщина которых не превышает 25 мм.

Преимущества гидроабразивной резки:

1. Невысокая температура реза.

2. Возможность создавать фигуры разной технической сложности.

3. Большая точность резки.

4. Разносторонняя технология применения.

4.3.2 Технология сварки титановых сплавов

Из-за высокой химической активности титановые сплавы удается сваривать дуговой сваркой в инертных газах неплавящимся и плавящимся электродом, дуговой сваркой под флюсом, электронным лучом, электрошлаковой и контактной сваркой. Основная трудность сварки титана - это необходимость надежной защиты металла, нагреваемого выше температуры 400 ОС, от воздуха. Дуговую сварку ведут в среде аргона и в его смесях с гелием. Аргонодуговой сваркой вольфрамовым электродом детали толщиной 0,5... 1,5 мм сваривают встык без зазора и без присадки, а толщиной более 1,5 мм - с присадочной проволокой.

4.4 Технология постройки малых судов из дерева

4.4.1 Обработка материала

Пиление, строгание и фрезерование — основные процессы обработки древесины, используемые при заготовке деталей корпусов яхт. Наряду с пилорамой, ленточной и дисковой пилой, различными ручными пилами существует еще многодисковая пила, с помощью которой за одну операцию можно распилить большое количество досок. Станки для обработки дерева, такие, как стационарные прогоночные, рейсмусные, прокатно-шлифовальные, сверлильные, а также ручные дисковые пилы, электрические дрели и отвертки являются непременным оборудованием любых верфей по постройке яхт.

4.4.2 Принципиальная технология постройки

Корпус малого судна из дерева деревянных материалов чаще выполняется по смешанной или поперечной системе набора. При поперечной системе набора продольные рейки отсутствуют. Шпангоутные рамы приходится ставить чаще, принимая шпацию равной 250 - 400 мм. Сатурация

Каждая отдельная деревянная деталь в конструкции должна быть полностью покрыта тонким слоем смолы, подобно тому, как отдельные волокна стеклоткани обертывают связующим веществом в стеклопластике. В результате сравнительно сухая древесина, поставленная в корпус на верфи, не меняет влажности и в процессе использования судна на воде, сохраняет высокую прочность и небольшой объемный вес, не разбухает и не рассыхается. Смоляная пленка перекрывает путь к древесине морским вредителям и древоточцев, а также кислорода, который стимулирует процесс загнивания. Сатурации подлежит каждая деталь корпуса, обработанная в чистый размер и подогнана на место, таким образом, чтобы в дальнейшем строительстве не нужно было бы срезать древесину с поверхности и нарушать тем самым защитный слой. Наносится обычно не менее двух слоев смолы с введением в нее отвердителя, первый слой должен проникнуть в волокна древесин, второй - создать на ее поверхности тонкую защитную пленку. Сатурации может подлежать уже полностью собранный корпус.

Изготовление конструктивных деталей корпуса

Киль. Для изготовления киля используется древесина твердых пород. Килевую балку делают склеенную из двух частей - широкой внутренней (резенкиль) и узкой, выступающей над обшивкой днища (фальшкиль).

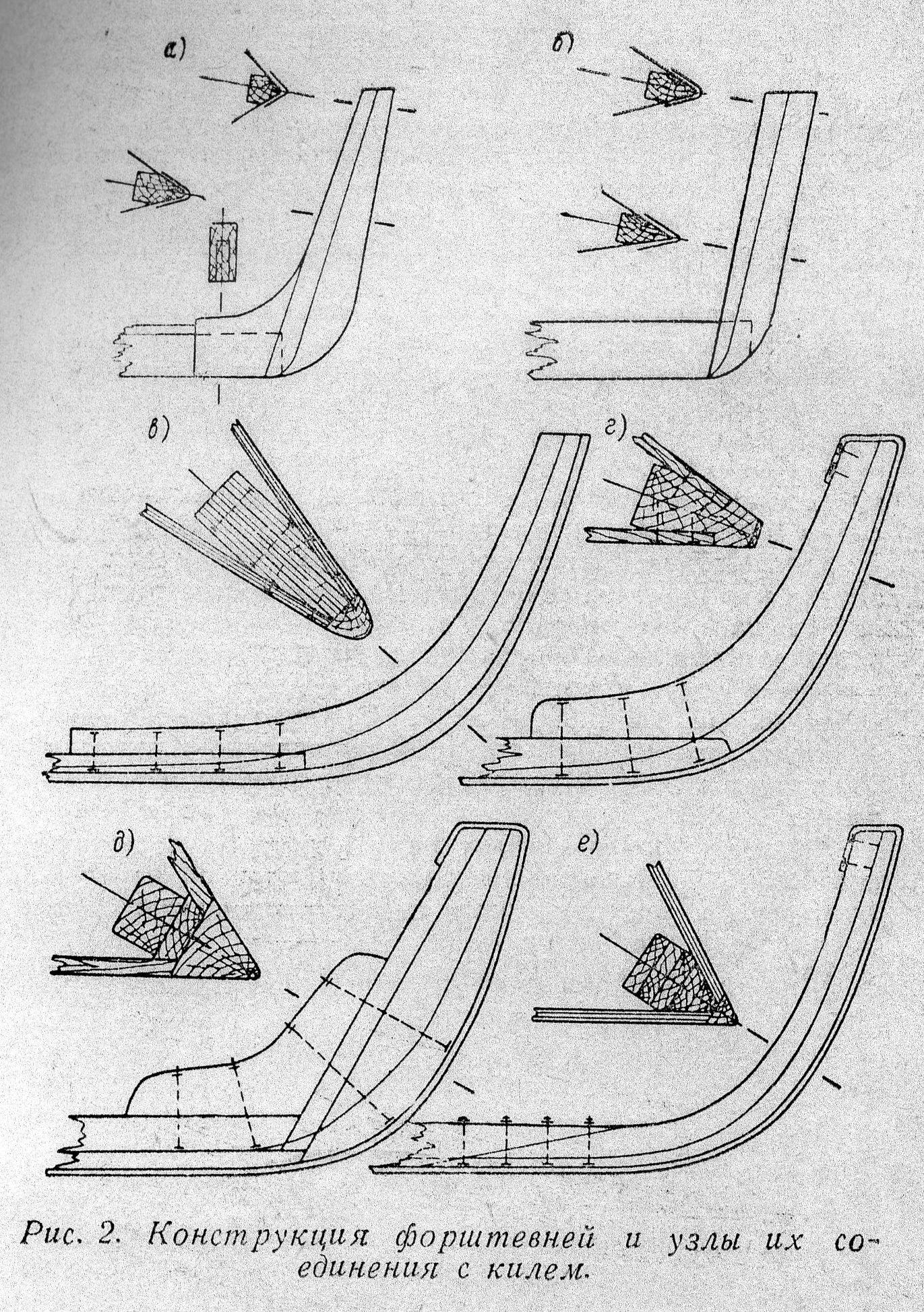

Форштевень. Из-за значительной кривизны обводов форштевня он изготавливается из двух частей - ламинированной и цельной.

Рис.4.4.1 Конструкция форштевней с узлами их соединения с килем

С килем гнуто клееный форштевень соединяют на клею с помощью усов соединения.

Привальный брус. При значительной кривизне палубы в носовой части привальный брус тоже изготавливается из нескольких реек. Его крепят к форштевню с помощью деревянных брешутков с использованием заклепок или шурупов.

Фундамент под двигатель. Фундамент должен быть достаточно жестким, чтобы при эксплуатации судна двигатель надежно закреплялся в корпусе. Также фундамент передает и разделяет на набор массы двигателя. Фундаментные бруски крепятся к длинным днищевым стрингерам, связанных со шпангоутами.

Транец. На судах с фанерной обшивкой транец изготавливается из фанеры вдвое большей толщины, чем обшивка. Верхняя кромка подкрепляется широкой и толстой доской, скрепленной с бортами с помощью книц.

Поперечные переборки. Легкие по конструкции переборки делают из полотнища фанеры. Поскольку они расположены внутри корпуса и не подверженные влиянию непосредственного воздействия воды, можно применять обычную строительную фанеру, но при условии хорошей защиты ее покрывают (особенно кромки) олифой, лаком или краской. Кроме обвязки по контуру, полотнище переборки подкрепляют вертикальными стойками или горизонтальными ребрами.

Рис. 4.4.2 Переборка малого судна: 1 - шпангоутная обвязка, 2 - бимсы обвязки 3 - стойка, 4 - полотно переборки, 5 - заполнитель, 6 - кница обвязки, 7 - кница стойки 8 - шурупы, 9 - флор обвязки

Изготовление шпангоутов и шпангоутных рам

Ламинирование - изготовление деталей из пакета тонких реек или досок - дает в яхтостроении значительные преимущества. При изготовлении шпангоутов оно заменяет распаривание и гибки и связанный с этим недостаток прочности из-за сдавления волокна.

Рис.4.4.3 Выклеивания ламинированного шпангоута по упорам, установленным на щите с разметкой

Ламинированные шпангоуты не только прочные, но и по сравнению с гнутыми под паром шпангоутами хорошо сохраняют приданную им форму.

Шпангоутная рамка собирается с большим количеством деталей. Кницы ставят на клею на скуле и бимсах с обеих сторон. Днище ветви шпангоутов (флортимберсы) соединяют накладным флором. В соединениях могут быть применены как сквозные заклепки, так и шурупы, при условии, что обеспечивается надежная запрессовка деталей. Шпангоутные рамки собирают на фанерных накладных флорах с заполнителем между ними. Такие же заполнители ставят и между скуловыми книц.

Изготовление корпуса на шпангоутах

При формировании корпуса спроектированного судна метод стапельной сборки в положении корпуса вверх килем имеет наибольшее распространение. При использовании этого метода общий порядок работ следующий.

Все шпангоутные рамы раскрепляются шергень-планками, верхняя от фугированного кромка которых находится на одном и том же уровне от ОП - шершень линии., положение которой выбирают так, чтобы удобно было крепить детали набора на стапеле и обшивать корпус. Бортовые ветви шпангоутов при этом делают длиннее, высоты борта. По окончании сбора их подпиливают точно по линии борта и освобождают корпус от стапеля.

Стапель изготавливается из двух параллельных брусков, образующих хорошую базу для надежного крепления шпангоутов в поперечном направлении. Вырезы в брусках под шергень-планки, делают так, чтобы все контрольные кромки планок располагались в одной горизонтальной плоскости. На стапель ставят сначала средний шпангоут (мидель-шпангоут) и точно выверяют его положение в вертикальной плоскости отвесом. Затем в нос и в корму устанавливают другие шпангоуты. Когда шпангоуты закреплены и проверены, на них размечают положение скуловых и днищевых стрингеров, привальных брусков и киля. Заготовленные рейки продольного набора временно пришивают гвоздями на их положение, прочерчивают в шпангоутов, на которых затем надпиливают ножовкой и аккуратно выбирают стамеской гнезда.

Для удобства работы киль и форштевень собирают в одну закладку. Киль крепят к каждому шпангоуту на клею и шурупах конец форштевня прикрепляют к стапелю. Так же крепят и скуловые стрингеры.

Когда рейки продольного набора поставлены, рубанком снимают малку. Меньше всего приходится малковать шпангоуты в средней части, больше в носу и в корме.

Наружная обшивка

Листы обшивки должны быть настолько большими, насколько это возможно, исходя из формы судна. Стыки листов на днище, бортах, и палубе должны быть разнесены и удалены от мачт, балластного киля и фундамента двигателя. Стыки и швы должны быть выполнены на ус или накладках, где необходимо.

Монтаж палубы и рубки

До установления палубы внутри корпуса монтируется обрешетник для мебели, подгоняются на место пайолы. Затем в бимсы и полубимсы, карлингсы, которые крепятся по бортам, выреза в палубе для рубки и кокпита. Из всех кромок палубного набора снимаются малки до плотного прилегания фанерного настила. Врезаются по месту и крепятся на клею и шурупах листы палубного настила. Для правильного оформления рубки устанавливают поперечный шаблон.

При монтаже рубки сначала ставят на место боковые лобовое комингсы, плотно подгоняя их, размечают вырезы под иллюминаторы, заготавливают бруски и стойки, с помощью которых комингсы будут соединяться между собой. Бимсы рекомендуется выполнить ламинированными.

Шпатлевка и покраска корпуса

Шпаклевка для выравнивания поверхности перед покраской выбирается в зависимости от вида красок, которыми должен покрываться корпус и состояния его поверхности. Шпаклевать нужно всю поверхность широкими металлическими шпателями толщиной 0,6-0,8 мм.

Покраска. Первый слой краски, который наносится на поверхность корпуса сплошным слоем, является почвой. Используется шпаклевка, грунт и внешняя декоративная окраска близких тонов. На дно накладывают промежуточный слой краски, а затем завершающий - декоративный слой того же цвета, что использовался для предыдущего. Для повышения устойчивости декоративного покрытия его следует дополнительно покрыть слоем лака того же состава, что и краска.