- •1.Общие сведения о нефтегазовых операциях.

- •2. Способы бурения скважин.

- •3. Классификация скважин

- •1. Назначение и состав бурильной колонны.

- •2. Цели и способы бурения наклонно-направленных и горизонтальных скважин

- •3. Кустовые размещение скважин.

- •4.Многозабойные и многоярусные скважины.

- •1. Горные породы, слагающие разрез нефтяных и газовых месторождений.

- •2.Механические свойства горных пород.

- •3.Классификация породоразрушающих инструментов.

- •1. Долото для бурения сплошным забоем и с отбором керна

- •Породоразрушающий инструмент для отбора керна

- •2. Снаряды для колонкового бурения.

- •3. Буровые долота специального назначения.

- •1. Буровые установки для глубокого бурения на нефть и газ, основные характеристики и классификация.

- •2. Приводы буровых установок.

- •1. Оборудование для вращательного бурения и спускоподъемных операций.

- •Параметры и комплектность циркуляционных систем

- •3. Противовыбросовое оборудование.

- •1. Особенности разработки морских месторождений нефти и газа.

- •2. Инженерно-геологические изыскания.

- •3. Искусственные острова.

- •1. Функций бурового раствора.

- •2. Требования к буровым растворам.

- •3. Типы и рецептуры буровых растворов.

- •1. Функция и режимы промывки скважин.

- •2. Требования к режиму промывки скважин.

- •3. Расчет режимов промывки скважин.

- •1. Система подготовки бурового раствора.

- •2. Регулирование содержания и состава твердой фазы в буровом растворе.

- •3. Средства контроля и управления процессом промывки скважин.

- •1. Понятие о режимах бурения его параметрах и показателях работ долот.

- •2. Влияния параметров режима бурения на механическую скорость проходка нового долота.

- •1. Влияния параметров режима бурения на износ долота и показатели его работы. Х

- •2. Специфические особенности режимов вращательного бурения. Х

- •3. Рациональная отработка долот.

- •1. Воздействие промывочной жидкости на продуктивный пласт.

- •2. Способы первичного вскрытия продуктивных пластов. Х

- •3. Технология опробования перспективных горизонтов.

- •2. Цели и способы крепления скважин.

- •3.Принципы проектирования конструкции скважины.

- •1. Обсадные трубы и их соединения. Условия работы обсадной колонны в скважине.

- •2. Принципы расчета обсадных колонн.

- •3 Задача и способы цементирования скважин.

- •1. Подготовка скважин к освоению.

- •2. Вторичное вскрытие продуктивного пласта перфорацией.

- •3. Виды перфорации и их эффективность.

- •1. Классификация осложнений.

- •2. Поглощение промывочной жидкости и тампонажного раствора.

- •1. Причины, виды аварий и меры по их предупреждению.

- •2 Ловильный инструмент и работа с ним.

- •1. Информационное обеспечение процесса бурения с применением компьютерной техники и спутниковой связи.

- •1.Приборы и аппаратура для контроля параметров режима бурения.

- •1. Телеметрические системы контроля забойных параметров.

- •1. Физические и тепловые свойства горных пород.

- •Тепловые свойства горных пород

- •Коэффициент линейного расширения пород уменьшается с ростом плотности минералов.

- •2. Состав и физические свойства природных газов и нефти.

- •1. Фазовое состояние углеводородных систем. Х

- •Фазовые переходы в нефти, воде и газе

- •2. Пластовые воды и их физические свойства.

- •3. Молекулярно-поверхностные свойства системы «нефть-газ вода порода».

- •Источники пластовой энергии

- •Силы, действующие в залежи

- •Поверхностные явления при фильтрации пластовых жидкостей и причины нарушения закона дарси

- •Общая схема вытеснения из пласта нефти водой и газом

- •Нефтеотдача пластов при различных условиях дренирования залежи

- •Роль капиллярных процессов при вытеснении нефти водой из пористых сред

- •Зависимость нефтеотдачи от скорости вытеснения нефти водой

- •1. Породы коллекторы, их фильтрационные свойства

- •Линейная фильтрация нефти и газа в пористой среде

- •1.. Нефте-, газо-, водонасыщенность коллекторов.

- •2. Пластовые нефти и газы.

- •1. Газоконденсаты и газогидраты.

- •1. Цели искусственного воздействия на пласт.

- •2. Методы воздействия на пласт с целью интенсификации добычи нефти.

- •1. Классификация способов воздействия на призабойную зону скважин.

- •С карбонатом:

- •Физико-химические методы воздействия на призабойную зону пласта

- •Тепловые методы воздействия на пласт

- •Механические методы воздействия на пласт

- •1. Стадии разработки месторождения.

- •2. Способы эксплуатации скважин.

- •1. Фонтанный способ эксплуатации

- •2. Условия фонтанирования и возможные методы его продления.

- •3. Погружные электроцентробежные насосные установки и их классификация

- •1. Фонтанная арматура.

- •2. Запорные устройства фонтанной арматуры.

- •1. Манифольд фонтанных скважин.

- •2. Состав оборудования при газлифтной эксплуатации скважин.

- •2. Станки качалки.

- •2. Учет продукции скважины

- •1. Промысловые трубопроводы.

- •2. Сепарация нефти.

- •1. Подготовка нефти на месторождениях.

- •2. Нефтяные резервуары.

- •1.Исследование скважин и обоснование технологического режима эксплуатации.

- •1. Сбор и подготовка газа на промысле

- •1. Сезонная и суточная неравномерность потребления газа.

- •2. Цели и преимущества подземного хранения газа.

- •2. Хранение газа в истощенных или частично выработанных газовых и газоконденсатных месторождениях.

- •1. Подземное хранение газа в водоносных структурах.

2. Цели и преимущества подземного хранения газа.

Подземные газохранилища

Подземным газохранилищем (ПХГ) называется хранилище газа, созданное в горных породах.

Первое в мире ПХГ было сооружено на базе истощенного газового месторождения в провинции Онтарио (Канада) в 1915 г. В нашей стране первое подземное газохранилище - Башкатовское ПХГ на западе Оренбургской области - было введено в эксплуатацию в 1958 г.

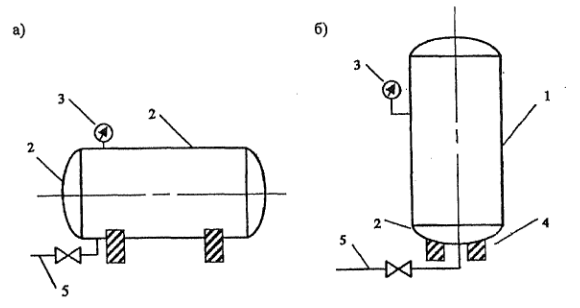

Рис. 16.3. Цилиндрические газгольдеры высокого давления:а) горизонтальный; 6) вертикальный.

Различают два типа ПХГ: в искусственных выработках и в пористых пластах. Первый тип хранилищ получил ограниченное распространение. Так, в США по состоянию на 1.09.94 г. на них приходилось лишь 6 % из 371 ПХГ: 1 - в переоборудованной угольной шахте и 21 - в отложениях каменной соли. Остальные 349 ПХГ относятся к хранилищам второго типа: из них 305 размешены в отработанных нефтяных и газовых месторождениях, а 44 - в водоносных пластах.

Широкое использование хранилищ в истощенных нефтегазовых месторождениях объясняется минимальными дополнительными затратами на оборудование ПХГ, поскольку саму ловушку с проницаемым пластом природа уже «изготовила».

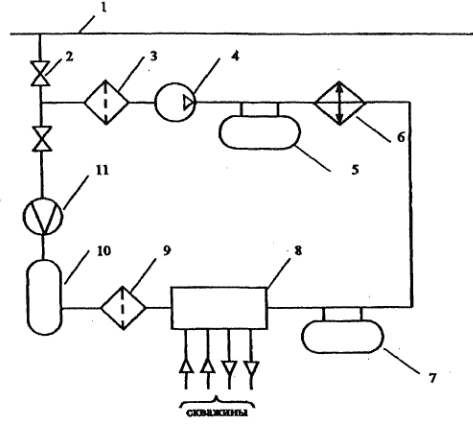

Принципиальная схема подземного газохранилища приведена на рис. 16.4.

Газ из магистрального газопровода 1 по газопроводу-отводу 2 поступает на компрессорную станцию 4, предварительно пройдя очистку в пылеуловителях 3. Сжатый и нагревшийся при компримировании газ очищается от масла в сепараторах 5, охлаждается в градирне (или АВО) 6 и через маслоотделители 7 поступает на газораспределительный пункт (ГРП) 8. На ГРП осуществляется распределение газа по скважинам.

Давление закачиваемого в подземное хранилище газа достигает 15 МПа. Для закачки, как правило, используются газомотокопрессоры.

При отборе газа из хранилища его дросселируют на ГРП 8, производят очистку и осушку газа в аппаратах 9,10, а затем после замера количества расходомером 11 возвращают в магистральный газопровод 1. Если давление газа в подземном хранилище недостаточно высоко, его предварительно компримируют и охлаждают (на рис. 16.4 не показано).

При отборе газа из хранилища его дросселируют на ГРП 8, производят очистку и осушку газа в аппаратах 9,10, а затем после замера количества расходомером 11 возвращают в магистральный газопровод 1. Если давление газа в подземном хранилище недостаточно высоко, его предварительно компримируют и охлаждают (на рис. 16.4 не показано).

Очистка газа от пыли, окалины и частиц масла перед его закачкой в хранилище имеет очень большое значение, т.к. в противном случае засоряется призабойная зона и уменьшается приемистость скважин.

Оптимальная глубина, на которой создаются подземные газохранилища, составляет от 500 до 800 м. Это связано с тем, что с увеличением глубины возрастают затраты на обустройство скважин.С другой стороны, глубина не должна быть слишком малой, т.к. в хранилище создаются достаточно высокие давления.

Подземное хранилище заполняют газом несколько лет, закачивая каждый сезон несколько больший объем газа, чем тот, который отбирается.

Рис. 16.4. Принципиальная схема наземных сооружений ПХГ:

I - магистральный газопровод; 2 - газопровод-отвод; 3,9 - пылеуловители; 4 - компрессорная станция; 5 - сепаратор;

6 - холодильник (градирня); 7 - маслоотделитель; 8 - газораспределительный пункт; 10 - установка осушки газа;

II – расходомер

Общий объем газа в хранилище складывается из двух составляющих: активной и буферной. Буферный объем обеспечивает минимально необходимое заполнение хранилища, а активный – это тот объем газа, которым можно оперировать.

По состоянию на 1.09.94 г. общий объем природного газа в ПХГ США превысил 206 млрд. м3, из которых 86,9 млрд. м3 (42,3 %) составляет активный газ и 119,1 млрд. м3 - буферный. Общий максимальный темп закачки в ПХГ США составляет 865 млн. м3/сут, а отбора - 1900 млн. м3/сут.

В России в 1995 г. объем активного газа в ПХГ составлял около 45 млрд. м3. По прогнозам к 2000 г. он достигает 50...55 млрд. м3, а к 2010 г. - 70...75 млрд. м3.

Контрольные вопросы:

1. Принцип работы газгольдера?

2. Когда было создано первое в мире подземное зранилеще?

3. Для чего используются газомотокопрессоры?

Литература

1. Баграмов Р.А. Буровые машины и комплексы: Учеб. для вузов. — М.: Недра,1988. — 501 с.

2. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Заканчивание скважин: Учеб. пособие для

вузов. — М: ООО «Недра-Бизнесцентр», 2000. — 670 с.

3. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Осложнения и аварии при бурении нефтяных

и газовых скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2000. —679 с.

4. Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Технология бурения нефтяных и газовых

скважин: Учеб. для вузов. — М.: ООО «Недра-Бизнесцентр», 2001. — 679 с.

5. Болденко Д.Ф., Болденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели. — М.:Недра,

1999. — 375 с

Лекция 44

Тема: Подземное хранение газа.

План:1 Технологическая схема отбора и закачки газа в хранилище.

2. Хранение газа в истощенных или частично выработанных газовых и газоконденсатных

месторождениях.

1 Технологическая схема отбора и закачки газа в хранилище.

Системы промыслового сбора природного газа

Существующие системы сбора газа классифицируются:

- по степени централизации технологических объектов подготовки газа;

- по конфигурации трубопроводных коммуникаций;

- по рабочему давлению.

По степени централизации технологических объектов подготовки газа различают индивидуальные, групповые и централизованные системы сбора.

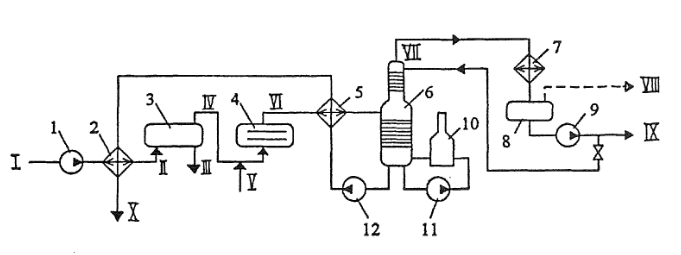

Рис. 7.37. Принципиальная схема установки комплексной подготовки газа

1,9,11,12 - насосы; 2,5 - теплообменники; 3 - отстойник; 4 - электродегидратор; 6 - стабилизационная колонна; 7 - конденсатор-холдодильник; 8 - емкость орошения; 10- печь

I - холодная "сырая" нефть; II - подогретая "сырая" нефть; Ш - дренажная вода; IV - частично обезвоженная нефть; V - пресная вода; VI - обезвоженная и обессоленная нефть; VII - пары легких углеводородов; VIII – вескойленсиронавшиеся пары; IX - широкая фракция (сконденсировавшиеся пары); X - стабильная нефть

При индивидуальной системе сбора (рис. 7.38 а) каждая Скважина имеет свой комплекс сооружений для подготовки газа (УПГ), после которого газ поступает и сборный коллектор и далее на центральный сборный пункт (ЦСП). Данная система применяется в начальный период разработки месторождения, а также на промыслах с большим удалением скважин друг от друга. Недостатками индивидуальной системы являются: 1) рассредоточенность оборудования и аппаратов но всему промыслу, а, следовательно, сложности организации постоянного и высококвалифицированного обслуживания, автоматизации и контроля за работой этих объектов; 2) увеличение суммарных потерь газа но промыслу за счет наличия большого числа технологических объектов и т.д.

При групповой системе сбора (рис. 7.38 б) весь комплекс по подготовке газа сосредоточен па групповом сборном пункте (ГСП), обслуживающем несколько близко расположенных скважин (до 16 и более). Групповые сборные пункты подключаются к промысловому сборному коллектору, по которому газ поступает на центральный сборный пункт и далее потребителю.

Групповые системы сбора получили широкое распространение, так как их внедрение позволяет увеличить мощность и коэффициент загрузки токологических аппаратов, уменьшить число объектов контроля, обслуживания и автоматизации, а в итоге снизить затраты па обустройство месторождения.

При централизованной системе сбора (рис. 7.38 в) газ от всех скважин по индивидуальным линиям или сборному коллектору поступает к единому центральному сборному пункту, где осуществляется весь комплекс технологических процессов подготовки газа и откуда он направляется потребителям.

Применение централизованных систем сбора позволяет осуществить еще большую концентрацию технологического оборудования, за счет применения более высокопроизводительных аппаратов уменьшить мсталлозатраты и капитальные вложения в подготовку газа.

В каждом конкретном случае выбор системы сбора газа обосновывается технико-экономическим расчетом.