Учебная практика

.pdfРудно-кислые покрытия (А) содержат руды в виде оксидов железа и марганца, при плавлении они выделяют кислород, способный окислить металл ванны и легирующие примеси. Для ослабления действия кислорода в покрытие вводят раскислители в виде ферросплавов. Кислые покрытия имеют хорошие сварочно-технические свойства, высокопроизводительны, позволяют сваривать металл с окисленными кромками и окалиной и получать плотные швы. Однако наплавленный металл имеет относительно малую ударную вязкость и пластичность и пониженное содержание легирующих элементов, к тому же эти электроды токсичны. К этому виду относятся покрытия ОММ-5, ЦМ-7, ЦМ-8 и др.

Основные покрытия (Б) составлены на основе плавикового шпата CaF2 и мрамора. Эти электродные покрытия дают высокое качество металла шва и применяются для сварки ответственных швов. Так как основные электродные покрытия адсорбируют влагу при хранении, перед применением их нужно прокаливать. Кромки свариваемых изделий необходимо тщательно очищать от окалины и загрязнений, иначе в сварном шве будут поры. Широко используются электроды марок УОНИ-13/45, УОНИ-13/55, СМ-11, АНО-7, АНО-8 и др.

В рутиловых покрытиях (Р) основным компонентом является рутил TiO2. Благодаря высоким сварочно-технологическим свойствам, механическим свойствам металла шва и благоприятным санитарногигиеническим характеристикам электроды с рутиловым покрытием нашли широкое применение, в том числе и взамен электродов с руд- но-кислым покрытием. К рутиловым относятся покрытия ЦМ-9, МР-3, АНО-3, АНО-5, ОЗС-3 и др.

Целлюлозные покрытия (Ц) содержат большое количество органических составляющих, разлагающихся в процессе плавления и обеспечивающих газовую защиту расплавленного металла. Эти покрытия придают хорошее качество сварному шву при соблюдении теплового режима. Их недостаток − большие потери от разбрызгивания. К этой группе покрытий относятся ОМА-2, ЦЦ-1, ВСЦ-4 и др.

Основным параметром режима ручной дуговой сварки является величина сварочного тока, которую определяют в соответствии с диаметром электрода. При сварке стыкового шва в нижнем положении используют формулу

Iсв = К dэ ,

где Iсв – сварочный ток, А; dэ – диаметр электрода, мм; К − коэффициент пропорциональности, К=30…50.

71

Для стыковых соединений диаметр электрода выбирают в зависимости от толщины свариваемых кромок.

На качество сварки значительно влияет длина дуги Lд (мм). Короткая дуга горит устойчиво и спокойно. Она обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга вызывает «примерзание» электрода, дуга прерывается, нарушается процесс сварки.

Длинная дуга горит неустойчиво и с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов.

Самое широкое применение получила дуга с жесткой характеристикой, когда напряжение дуги Uд (В) практически не зависит от силы тока и пропорционально её длине Lд. Такая дуга горит устойчиво и обеспечивает нормальный процесс сварки.

Процесс сварки включает не только время горения дуги, но и вспомогательные операции (установку электрода, поворот детали и т. д.). Дополнительное время зависит от организации рабочего места, квалификациисварщикаиучитываетсякоэффициентомпроизводительности.

5.3. ПЕРЕМЕЩЕНИЕ И ПОЛОЖЕНИЕ ЭЛЕКТРОДА ПРИ СВАРКЕ

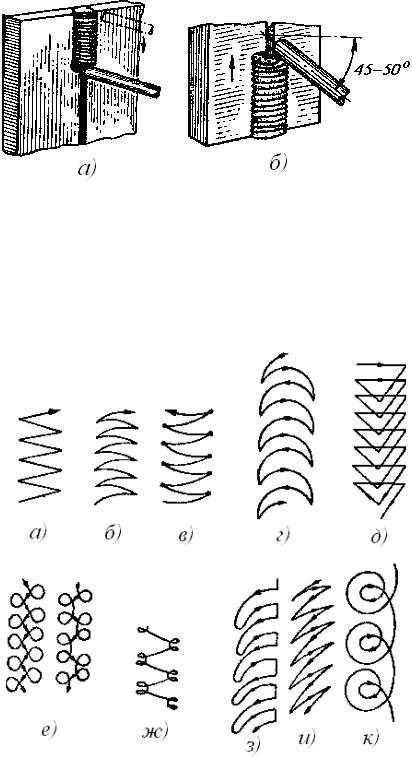

На рис. 5.2 показано перемещение электрода при сварке: а – по направлению оси электрода 1 в зону дуги; б – вдоль линии свариваемого шва 2; в – поперёк линии свариваемого шва 2. Скорость движения в зону дуги должна соответствовать скорости плавления электрода, чтобы сохранить постоянство длины дуги. Скорость перемещения вдоль линии свариваемого шва не должна быть большой, так как металл электрода не успеет сплавиться с основным металлом (непровар).

При малой скорости перемещения возможны перегрев и пережог металла. Шов получается широкий и толстый. Производительность сварки оказывается низкой. Поперечные колебательные движения применяют для получения уширенного валика шириной (3…4)dэ. Поперечные движения замедляют остывание наплавляемого металла, облегчают выход газов и шлаков и способствуют наилучшему сплавлению основного и электродного металлов и получению высококачественного шва.

72

Рис. 5.2. Перемещение электрода при сварке:

а – по направлению оси электрода; б – вдоль лини свариваемого шва;

в– поперёк линии свариваемого шва; 1 – электрод; 2 – свариваемый шов

Положение электрода зависит от положения шва в пространстве. Различают следующие положения швов (рис. 5.3): 1 – нижнее, 2 – вертикальное и горизонтальное на вертикальной плоскости, 3 – потолочное. Сварку вертикальных швов можно выполнять сверху вниз и снизу вверх. Схема сварки вертикальных швов показана на рис. 5.4.

Рис. 5.3. Расположение сварного шва в пространстве:

1 – нижнее; 2 – вертикальное или горизонтальное; 3 – потолочное

При сварке в нижнем положении электрод имеет наклон от вертикали в сторону направления сварки. Перемещение электрода при сварке может осуществляться способами «к себе» и «от себя».

73

Рис. 5.4. Схема сварки вертикальных швов:

а – сверху вниз; б – снизу вверх

Получение уширенных швов или валиков, ширина которых обычно не более (2…4)dэ, возможно за счёт колебательных движений конца электрода. Основные варианты колебательных движений конца электрода показаны на рис. 5.5.

Рис. 5.5. Основные виды траекторий поперечных движений рабочего конца электрода:

а, б – движения, не способствующие усиленному прогреву; в-ж – способствующие усиленному прогреву обеих свариваемых кромок;

з, и – способствующие усиленному прогреву одной кромки; к – способствующие прогреву корня шва

74

На рис. 5.5, а, б показаны движения, не способствующие усиленному прогреву; на рис. 5.5, в-ж – движения, способствующие усиленному прогреву обеих свариваемых кромок; на рис. 5.5, з, и – движения, способствующие усиленному прогреву одной кромки; на рис. 5.5, к – движения, способствующие прогреву корня шва.

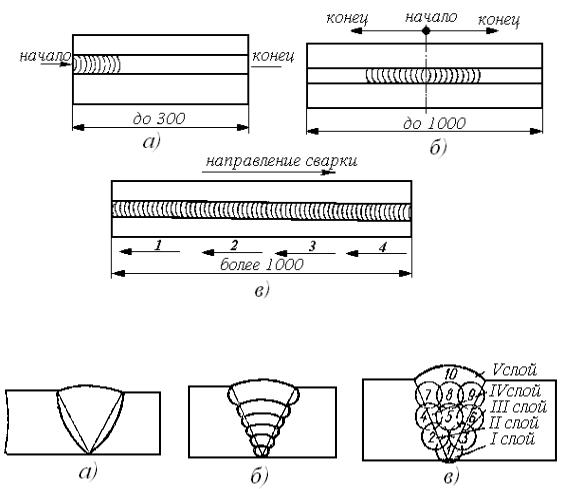

Порядок выполнения швов показан на рис. 5.6. В зависимости от длины различают следующие швы: короткие (250…300 мм), средние (350…1000 мм), длинные (более 1000 мм). Порядок выполнения длинных швов показан на рис. 5.6, в. Шов выполняют короткими отрезками 1–4.

В зависимости от размера сечения швы выполняют однопроходными (однослойными) и многопроходными (многослойными); они изображены на рис. 5.7.

Рис. 5.6. Выполнение шва в зависимости от его длины:

а – напроход; б – от середины к краям; в – обратно-ступенчатым способом

Рис. 5.7. Схема сварного шва:

а – однопроходной; б – многослойный; в – многопроходной

75

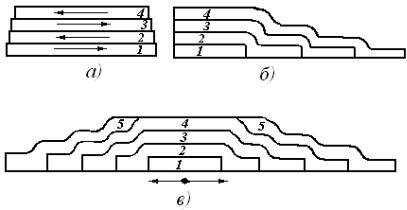

Рис. 5.8. Схема многослойной сварки:

а – последовательное наложение; б – «каскадный» метод; в – метод «горки»

Однопроходная сварка производительна и экономична, но металл шва недостаточно пластичен вследствие грубой столбчатой структуры металла шва и увеличенной зоны перегрева. В случае многослойной сварки каждый нижележащий валик проходит термообработку при наложении последующего валика, что позволяет получить мелкозернистую структуру металла шва и соответственно повышенные механические свойства шва и сварного соединения.

Расположение слоёв 1…5 (рис. 5.8) при многослойной сварке бывает трёх видов: а – последовательное наложение каждого слоя по всей длине шва; б – наложение «каскадным» способом; в – наложение способом «горки». Оба последних способа применяют при сварке металла значительной толщины (20…25 мм). При выполнении многослойных швов особое внимание следует уделять качественному выполнению первого слоя в корне шва. Провар корня шва определяет прочность всего многослойного шва.

5.4. СВАРОЧНЫЙ ПОСТ

Сварочным постом называют специально оборудованное рабочее место для сварки. Сварочный пост состоит из сварочного аппарата – источника питания дуги электрическим током – пусковой аппаратуры, комплекта сварочных проводов, электрододержателя и самого рабочего места, на котором работает сварщик. При постоянном расположении сварочный пост называют стационарным, при переменном – передвижным.

Передвижные сварочные посты применяют при строительстве различных зданий и сооружений непосредственно на строительной площадке.

76

Основным оборудованием сварочного поста являются источники питания. Наиболее распространены источники питания переменного тока – сварочные трансформаторы. Обычно применяют трансформаторы типа ТД и ТДМ. Для ответственных и сложных сварочных работ посты укомплектовываются источниками постоянного тока – преобразователями ПД-502, или ПСО, а также однопостовыми выпрямителя-

ми ВД-401, ВД-501 и др.

В условиях цеха или на крупных металлоёмких объектах может быть использован многопостовый источник питания – преобразователь ПСМ-1001, выпрямитель ВДМ-1001 и др. В этом случае пост оборудуют балластным реостатом РБ-300 или РБ-500, подсоединяемым к сварочной шине (или проводу), идущей от многопостового источника.

Основным рабочим инструментом электросварщика является электрододержатель, служащий для удержания электрода, подвода к нему сварочного тока и манипулирования электродом в процессе сварки. На рис. 5.9 изображена схема поста для сварки переменным током.

Рис. 5.9. Сварочный пост для ручной дуговой сварки:

1 – трансформатор; 2 – провода; 3 – рабочий стол; 4 – электрододержатель; 5 – свариваемая деталь

Переменный ток от сети по проводам подводится к сварочному трансформатору 1, который понижает напряжение подводимого от сети переменного тока с 220 или 380 В до 69…65 В, требуемого для возбуждения дуги при сварке.

77

5.5. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ЭЛЕКТРОСВАРКЕ

Перед началом работы электросварщик должен:

1.Проверить наличие и исправность средств индивидуальной защиты, надеть их, застегнуть манжеты рукавов костюма. Защита лица и глаз сварщика должна обеспечиваться щитками или масками со специальными темными стёклами. Для защиты головы от механических воздействий и поражения электрическим током должны применяться защитные каски. Для защиты рук работающие должны обеспечиваться рукавицами.

2.Осмотреть и подготовить свое рабочее место, убрать все лишние предметы, не загромождая при этом проходы. Проверить состояние пола на рабочем месте; пол не должен быть скользким и мокрым.

3.Убедиться в исправности сварочного оборудования и проводов. Убедиться в наличии и исправности заземления сварочной установки, сварочного стола и установленных на нём тисков. Проверить наличие

иисправность работы местного отсоса и средств пожаротушения на рабочем месте.

4.Убедиться, что вблизи места сварки нет легковоспламеняющихся и горючих материалов (горючие материалы должны находиться на расстоянии не менее 5 м от места сварки).

Во время работы электросварщик должен:

1.Производить электросварочные работы в специально выделенных и оборудованных для этой цели местах. При проведении работ вне специально выделенного места оградить место электросварки ширмой или передвижными щитами высотой не менее 1,8 м.

2.Следить, чтобы руки, специальная одежда и специальная обувь были всегда сухими.

3.Производить электросварочные работы на постоянном рабочем месте только после включения местного отсоса.

4.Сварку производить с помощью электрододержателя, конструкция которого позволяет осуществлять надежное крепление электрода

иего безопасную смену.

5.Брать или перемещать предметы на посту сварки только в рукавицах.

6.Металл в местах, подлежащих сварке, предварительно очистить от грязи, масла, окалины, ржавчины и краски и в случае необходимости просушить.

7.При отсутствии работающего на рабочем месте необходимо выключать сварочную установку.

78

Электросварщику запрещается:

-касаться руками токоведущих частей;

-работать со щитком или шлемом, имеющим щели и трещины в стёклах;

-работать на постоянном рабочем месте без включенного местного отсоса;

-смотреть самому и разрешать смотреть другим на электрическую дугу без защитных средств (маски, очков, щитков);

-резать и сваривать металл на весу;

-производить сварочные работы в помещении, где находятся легковоспламеняющиеся вещества и газы.

5.6.КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Каковы основные типы сварных соединений?

2.Для чего применяют разделку и притупление кромок?

3.Что показывает тип электрода?

4.Что характеризует марка электрода?

5.Каково назначение электродного покрытия?

6.Какие виды покрытий электродов вы знаете?

7.Каковы основные параметры режима сварки?

8.Как выбирают диаметр электрода?

9.Как выбирают величину сварочного тока для стыковых швов?

10.Что называется длиной дуги?

11.Какова оптимальная величина длины дуги?

12.Каковы основные перемещения электрода в процессе сварки?

13.Как различают сварные швы по положению в пространстве?

79

6. ТЕХНОЛОГИЯ ГАЗОВОЙ СВАРКИ

6.1. ОБЩИЕ ПОЛОЖЕНИЯ

При газовой сварке расплавление кромок свариваемого изделия и присадочной проволоки осуществляется теплом, выделяющимся при сжигании горючего газа в смеси с кислородом. Газовую сварку применяют при изготовлении сварных изделий из тонколистовой стали, медных и алюминиевых сплавов, монтаже труб малого и среднего диаметров, при исправлении дефектов в чугунных и бронзовых отливках, а также при различных ремонтных работах. Газовой сваркой могут соединяться почти все металлы и сплавы, применяемые в настоящее время в промышленности.

Кислород, используемый для сварочных работ, получают из воздуха методом глубокого охлаждения и поставляют к месту потребления в стальных баллонах голубого цвета с черной надписью «Кислород». Водяная ёмкость баллона составляет 40 литров, и при давлении 15 МПа он вмещает 6 м3 газообразного кислорода.

В качестве горючих газов могут быть использованы ацетилен, водород, природный и нефтяной газ, пары бензина и керосина. Наибольшее применение получил ацетилен, так как он даёт при горении в технически чистом кислороде самую высокую температуру пламени, достигающую 3150 оС.

Ацетилен (С2Н2) – это бесцветный газ с характерным запахом, воспламеняется при 420 оС, становится взрывоопасным при сжатии свыше 0,18 МПа, а также при длительном соприкосновении с медью и серебром. Ацетилен получают в ацетиленовых генераторах при взаимодействии карбида кальция с водой:

СаС2 + Н2О → С2Н2 + Са(ОН)2.

К месту сварки ацетилен поставляется в стальных баллонах вместимостью 40 литров, в которых при максимальном давлении 1,9 МПа содержится примерно 5,5 м3 газа. Для обеспечения безопасного хранения и транспортировки ацетилена баллон заполнен пористым активированным углем, который пропитан ацетоном. В одном объёме ацетона растворяется 23 объёма ацетилена. Баллон окрашен в белый цвет и имеет красную надпись «Ацетилен».

Схема газового поста с питанием от баллонов показана на рис. 6.1. К вентилям баллонов крепятся газовые редукторы, которые предназначаются для снижения давления газа, поступающего из баллона к горелке, и поддержания постоянства установленного давления во время работы. Газовые редукторы имеют обычно два манометра, один из

80