Учебная практика

.pdfКрейцмейселем вырубают пазы и узкие канавки, а для прорубания профильных канавок используют специальные крейцмейсели – канавочники, которые отличаются формой режущей кромки

(рис. 1.5, д, е).

Зубила, крейцмейсели и канавочники изготовляют из стали У7, У7А, У8, У8А. Их рабочие и ударные части закаливают и отпускают.

Слесарные молотки имеют квадратную или круглую ударную часть

– боек. Противоположный бойку конец называется носком и используется при расклепывании, правке и т. д. Изготовляются молотки из сталей марок 50, 40Х, У7 и У8. Рабочие части молотка (боёк и носок) закаливают и отпускают.

Рубку проводят в прочных и тяжелых стуловых или параллельных тисках, на плите или на наковальне; крупные детали обрабатывают на том месте, где они находятся. При обработке инструмент ставят на обрабатываемую поверхность под углом 30…35° (рис. 1.5, а, б), держа его за среднюю часть стержня, и наносят сильные удары по хвостовой части.

Рубку хрупких материалов (чугун, бронза) производят от края к середине во избежание растрескивания и сколов краев заготовки.

При рубке вязких металлов (мягкая сталь, цветные металлы и сплавы) желательно смазывать зубило машинным маслом или мыльной эмульсией. При рубке чугуна или бронзы смазку не применяют. Качество вырубленной детали проверяют визуально, особое внимание обращая на величину припуска, оставленного для дальнейшей обработки.

ПРАВКА И ГИБКА

Правкой называется технологическая операция по устранению изгибов, местных неровностей, волнистости, выпуклостей или вмятин различной формы и прочих дефектов на металлических заготовках.

Ручную правку листовых металлических заготовок производят на массивной стальной плите (рис. 1.6, а) деревянными молотками или молотками, изготовленными из меди, алюминия или свинца. Для правки лист кладут на плиту выпуклостью вверх. Мелом или цветным карандашом обводят границы выпуклости. Затем, придерживая лист левой рукой, правой наносят удары молотком рядами от края заготовки в направлении выпуклости (рис. 1.6, б). Правка продолжается до тех пор, пока выпуклость не исчезнет, затем заготовку переворачивают илегкимиударамимолоткаокончательноправятвсюееповерхность.

11

Рис. 1.6. Правка листовой стали молотком (а) и схема нанесения ударов для правки выпуклости в середине листа (б)

При наличии нескольких выпуклостей удары начинают наносить с промежутка между выпуклостями, постепенно к ним приближаясь. Если выпуклость расположена у края листовой заготовки, то правку следует начинать от середины листа к краям.

Металлические молотки, применяемые для правки, должны иметь круглый хорошо отполированный боек без вмятин и заусенцев. Молоток с квадратным бойком для правки заготовок применять не рекомендуется, так как от его углов после ударов остаются забоины.

Заготовки из полосовой, прутковой и профильной стали правятся стальными молотками с круглым выпуклым бойком на плите или наковальне (рис. 1.7).

Рис. 1.7. Правка деталей из полосового (а), пруткового (б) материалов и тонкого листа на плите с помощью бруска (в)

При правке полосового металла, изогнутого по плоскости, полосу располагают на правильной плите выпуклостью вверх с прикосновением в двух местах, затем начинают наносить удары по краям выпуклости поочередно с двух сторон, приближаясь к ее середине.

Правку полосовых, серповидно изогнутых заготовок производят на плите путем нанесения ударов поперек полосы (рис. 1.7, а).Причем удары наносятся сначала с более короткой стороны полосы, т. е. с той,

12

где металл наиболее сжат и его необходимо растянуть, чтобы заготовка выровнялась. В начале правки удары молотком по краю вогнутой стороны полосы должны быть сильными, а по мере приближения к противоположной стороне – все слабее. При этом более короткая сторона полосы, принимающая на себя наиболее сильные удары, постепенно вытягивается и заготовка выпрямляется. Линейность полосы проверяют линейкой.

Правку стального прутка круглого сечения на плите выполняют аналогично правке полосового металла (рис. 1.7, б).

Правку тонкого листового металла (фольги) производят деревянными или металлическими брусками (гладилами) на гладкой металлической плите (рис. 1.7, в).

При правке стального прутка круглого сечения в призмах заготовку располагают в призмах таким образом, чтобы изгиб находился между призмами выпуклой частью вверх (рис. 1.8, а). Удары наносят молотком от краев изгиба до его средней части. Качество правки (линейность прутка) проверяют металлической линейкой или угольником: количество просветов между поверхностями прутка и линейки должно быть минимальным.

Рис. 1.8. Правка круглого прутка на плите:

а – с применением призм; б – на ручном винтовом прессе

Для правки профильных заготовок, труб и валов, когда силы удара молоткомнедостаточно, применяютручныевинтовыепрессы(рис. 1.8, б).

Гибкой называется технологическая операция, при которой заготовке или ее части придается изогнутая форма. К гибке относят собственно гибку или гнутье ( получение гнутых профилей), профилирование (гофрирование, изгибание), свертку (получение сварных труб), навивку пружин и т. д.

13

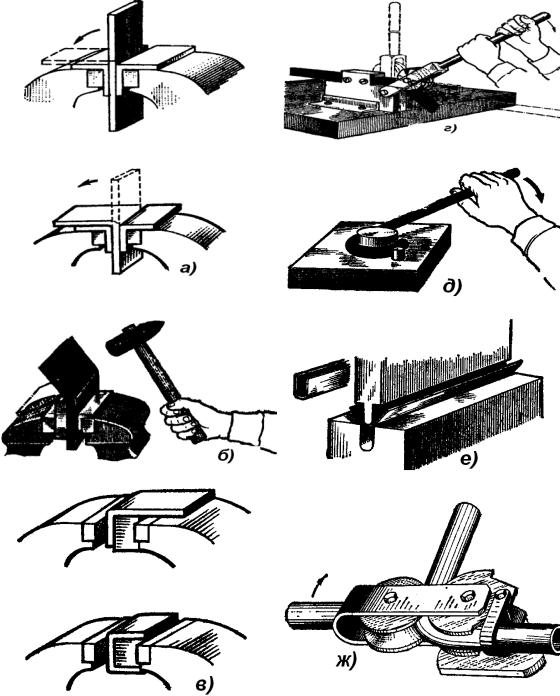

Рис. 1.9. Примеры гибки металла и применение оправок:

а– полоса под прямым углом; б – полоса под острым углом; в – двойной изгиб;

г–гибка "на ребро"; д – пруток в кольцо в гибочном приспособлении;

е– лист в гибочном штампе; ж – труба в роликовом приспособлении

Впроцессе гибки происходит деформация металла: его наружные слои растягиваются и удлиняются, а внутренние, сжимаясь, укорачиваются. Средний слой, так называемый нейтральный слой, в процессе

14

деформации сохраняет свою длину неизменной и по нему производится расчет длины заготовки, подлежащей гибке. У симметричных по сечению заготовок (квадратных, листовых и т. д.) этот слой находится посредине поперечного сечения, а у несимметричных профилей (треугольного, полукруглого и др.) проходит через центр тяжести сечения.

Гибку полосовой заготовки проводят путем сгибания ее на нужный угол вокруг какой-либо оправки, форму которой она принимает, в слесарных тисках по шаблону или на плите (рис. 1.9, а, б, в, е).

При гибке квадратного, прямоугольного или круглого металла используются специальные ручные приспособления, главным рабочим инструментом которых является обкатный ролик (рис. 1.9, г, д).

Трубы гнут в холодном и горячем состоянии, пользуясь различными приспособлениями, или на специальных трубогибочных станках (рис. 1.9, ж). Трубы диаметром более 20 мм перед гибкой набивают песком или канифолью.

Детали из тонкого (до 0,5 мм) листового материала гнут киянками, из пруткового материала круглого сечения диаметром до 4 мм − плоскогубцами или круглогубцами, из листового материала толщиной более 0,5 мм − на оправках слесарным молотком. Конструкция оправки должна соответствовать профилю изгибаемой заготовки. При гибке деталей на угол 90° без закруглений (галтелей) с внутренней стороны припуск на изгиб принимается равным (0,5…0,8) S, где S − толщина изгибаемой детали, мм.

Листовой металл после прокатки имеет волокнистую структуру. Чтобы при гибке не получилось трещин, его необходимо гнуть поперек волокон или таким образом, чтобы линия изгиба составляла с направлением проката (волокон) угол, равный 45°.

РЕЗКА

Резка металла − это операция разделения металла на части со снятием или без снятия стружки. При резании со снятием стружки применяют ручные ножовки, наждачные, круглопильные и токарноотрезные станки. При резании без снятия стружки используют ручные, стуловые, рычажные и машинные ножницы, кусачки, труборезы, прессножницы и штампы. Процесс резания ножницами заключается в разделении металла под давлением режущей пары ножей, которые изготовляют из стали У7, У8, их рабочие поверхности закаляют, затачивают и шлифуют.

15

Тонкий листовой металл разрезают слесарными ручными ножницами, угол заострения лезвий которых для мягких металлов (медь, латунь и т. д.) составляет 65°, для металлов средней твердости 70…75°, а для твердых металлов 80…85°. Различают прямые правые и левые ножницы. У правых ножниц верхнее лезвие находится справа по отношению к нижнему, а у левых ножниц − слева (рис. 1.10). Обычно применяют при резке правые ножницы, так как при работе с ними хорошо видны линии разметки. Левыми ножницами пользуются при вырезании деталей, имеющих криволинейный или круглый контур, при этом резать необходимо по направлению хода часовой стрелки. При использовании правых ножниц для этих же целей операцию резки проводят в направлении против хода часовой стрелки. Допустимая толщина металла, подвергаемая ручной резке ножницами, лежит в следующих пределах: для стали 0,5…0,7 мм; для алюминиевых сплавов, меди и ее сплавов 0,5…1,0 мм; для алюминия 1,5…2,5 мм.

Рис. 1.10. Ручные и стуловые ножницы для резания листового металла:

а – правые; б – левые; в – резание круглого контура

Резку толстого листового металла (толщиной 2…3 мм), в том числе и полосового, производят стуловыми, рычажными и машинными ножницами. Стуловые ножницы отличаются от ручных тем, что верхняя рукоятка удлинена до 400…800 мм, а нижняя прикреплена к верстаку (рис. 1.10).

Качество резания определяют по отсутствию вмятин, заусенцев и точностью резки по разметочным линиям.

Профильный металл и трубы разрезают ручными или механическими ножовками. Ручная ножовка состоит из рамки и вставленного в нее ножовочного полотна (рис. 1.11), которое может быть с мелким зубом (расстояние между зубьями 0,8…1,0 мм) и с крупным зубом

16

(расстояние между зубьями 1,25…1,6 мм). Полотно должно быть установлено в прорези головок так, чтобы зубья были направлены от ручки рамки вперед. Степень натяжения полотна проверяют поворотом его двумя пальцами на 1/8 часть окружности. Если полотно поворачивается больше 1/8 части окружности, степень натяжения его мала, в этом случае разрез металла получается косым, а полотно при резке может легко сломаться. При большом натяжении полотна оно также легко ломается при любом перекосе. Полотна изготавливаются из стали марок: У10А, У12А, Р9, Х6ВФ.

Рис. 1.11. Ручная ножовка

1 – рамка; 2 –барашковая гайка; 3 – головка натяжного винта; 4 – ножовочное плотно; 5 – штифт; 6 – ручка;

I и II – примеры разводки зубьев ножовочного полотна

При резке металлических прутков большого сечения рекомендуется полотно смазывать машинным маслом. Если полотно "увело" в сторону и распил получается косым, то необходимо пруток повернуть и начать резку с противоположной стороны напротив распила. При поломке полотна и замене его новым нужно иметь в виду, что старое изношенное дает более узкий пропил, поэтому начинать резку новым полотном надо в другом месте, предварительно повернув заготовку.

При резке металлических прутков большого сечения, когда длина пропила большая и резать трудно, для облегчения резки необходимо

17

наклонять ножовку то от себя, то к себе, при этом резка идет не по всей ширине заготовки.

Полосовой металл толщиной 3…5 мм лучше резать по узкой грани, а при толщине 2…3 мм – по широкой грани. Очень тонкий металл (толщиной до 1,5 мм) режут, зажав его деревянными брусками.

При вырезании отверстий в листовом металле сначала сверлят отверстие, а затем в него вводят полотно, собирают ножовку и приступают к резке. При разрезании труб ножовку сначала держат горизонтально, а когда стенка трубы окажется разрезанной, ножовку наклоняют сначала на себя, а потом от себя. При дальнейшей резке трубу поворачивают от себя в тисках на угол, равный 45°, и продолжают резку.

Для резки труб, кроме ножовки, применяют труборез, у которого режущим инструментом являются дисковые вращающиеся ролики (рис. 1.12). Простота и надежность конструкции труборезов позволяют резать трубы без заводки инструмента с конца трубы, исключают возможность засорения полости трубы стружкой, образуют фаску в процессе резки. На практике используют три типа труборезов: для труб ди-

аметром 6…8, 28…60 и 60…100 мм.

Рис. 1.12. Труборез:

1 – скоба; 2 – неподвижные ролики; 3 – подвижный ролик; 4 – рукоятка; 5 – вороток

ОПИЛИВАНИЕ

Опиливание − слесарная операция, при которой с поверхности детали напильником срезают слой металла для получения требуемой формы, размеров и шероховатости, пригонки деталей при сборке и подготовке кромок под сварку.

18

а)

б)

в)

г)

д)

е)

ж)

з)

Рис 1.13. Напильники и их применение при опиловке деталей различной формы:

а– напильник и его части; б – плоский напильник; в – квадратный напильник;

г– трехгранный напильник; д – полукруглый напильник; е – круглый напильник;

ж– ромбовидный (ромбический) напильник; з – ножовочный напильник

19

Припуски на опиливание составляют 0,5…0,25 мм, а точность обработки поверхности при опиливании составляет 0,2…0,05 мм.

Основным режущим инструментом при опиливании является напильник, представляющий собой стальной брусок определенного профиля и длины, на поверхности которого расположены насечки, образующие мелкие и острые зубья. Напильники изготовляют из инструментальной стали марок У13, У13А, ШХ15.

На рис. 1.13 показаны наиболее распространенные виды напильников и их применение при опиливании.

Насечка напильников бывает одинарной (простой) и двойной (перекрестной). Напильники с одинарной насечкой срезают металл широкой стружкой, равной всей длине зуба, и ими опиливают мягкие металлы: медь, латунь, алюминий и т. д. В напильниках с двойной насечкой одна насечка, наносимая под углом 25°, называется основной, а другая, под углом 45° – вспомогательной.

По числу насечек, приходящихся на 10 мм длины, напильники делят на классы: 0 и 1 классы имеют соответственно 4…14 насечек (драчевные напильники); 2 и 3 классы – 8…28 (личные); 4 и 5 классы – 20…56 (бархатные). Драчевные напильники применяются для снятия большого слоя металла (0,5…1,0 мм), личные – для чистовой обработки (для слоя не более 0,1 мм), а бархатные – для отделки и доводки поверхностей. Мелкие напильники, называемые надфилями, применяются для точных специальных работ.

Для предохранения напильника от преждевременного износа нельзя опиливать материалы, твердость которых больше твердости напильника или равна ей. Следует избегать опиливания мягких металлов личными напильниками и совершенно недопустимо применение для этой цели бархатных напильников, так как мягкие металлы быстро забивают мелкую насечку.

При опиливании деталь устанавливают в тисках таким образом, чтобы опиливаемая поверхность выступала над губками на 5…10 мм.

Напильник следует брать в правую руку за ручку, упирая ее головкой в ладонь. Большой палец кладут сверху вдоль ручки, остальными пальцами поддерживают ручку снизу. Левую руку ладонью кладут на конец напильника и прижимают его к обрабатываемой заготов-

ке (рис. 1.14).

Движение напильника производится обеими руками: вперед от себя − рабочий ход, обратно − холостой ход.

Нажимать на напильник следует только во время рабочего хода, при холостом ходе напильник идет свободно, без нажима; при этом он не отрывается от заготовки, чтобы не потерять опоры и не изменить

20