Учебная практика

.pdf

Федеральное агентство морского и речного транспорта Федеральное государственное образовательное учреждение высшего профессионального образования

«Морской государственный университет им. адм. Г. И. Невельского»

В.В. Тарасов, В.А. Килин, С.Б. Малышко, С.А. Горчакова

Рекомендовано методическим советом Морского государственного университета в качестве учебного пособия

для технических специальностей

Владивосток

2010

2010 УДК [621.7+621.9] (075.8) ББК 34.5

Тарасов, В. В. Учебно-технологическая практика [Текст] : учеб. пособие / В. В. Тарасов, В. А. Килин, С. Б. Малышко, С. А. Горчакова. – Владивосток: Мор. гос. ун-т, 2010. – 103 с.

В учебном пособии изложены основные требования по прохождению учебно-технологической практики. Приведены основы слесарной обработки, обработки металлов резанием и основы сварочного производства. Рассмотрены теоретические сведения по указанным темам, представлены справочные данные, вопросы для самоконтроля, рекомендуемая литература. Описано оборудование, инструменты, приспособления и техника безопасности на соответствующих рабочих участках учебно-технологического центра МГУ им. адм. Г.И. Невельского. Приведены требования к структуре отчета и правила его оформления в соответствии с действующими ГОСТами.

Предназначено для курсантов и студентов при прохождении учеб- но-технологической практики.

Ил. 59, табл. 8, библиогр. 19 назв.

Рецензенты:

И. Н. Мутылина, канд. техн. наук, доцент, ДВГТУ; Т. Е. Коршунова, канд. техн. наук, доцент, ВГУЭС

©Тарасов В. В., Килин В.А., Малышко С. Б., Горчакова С. А., 2010

©Морской государственный университет им. адм. Г. И. Невельского, 2010

ПРЕДИСЛОВИЕ

Учебно-технологическая практика проводится на базе учебнотехнологического центра (УТЦ). Целью практики является получение устойчивых практических навыков и умений в обработке металлов резанием вручную и на металлорежущих станках, а также получение навыков в электродуговой и газовой сварке.

Учебное пособие составлено в соответствии с требованиями государственного образовательного стандарта высшего профессионального образования и международных конвенционных требований в части, касающейся практической подготовки машинной команды и вахтенных механиков судов.

Учебное пособие включает в себя описание технологических процессов обработки материалов, а также правила оформления отчета. Прохождение практики предусматривает работу на слесарном, токарном, фрезерном и сварочном участках.

Слесарные работы относятся к процессам холодной обработки металлов резанием. Они осуществляются как вручную, так и с помощью механизированного инструмента. Целью слесарных работ является придание обрабатываемой детали заданных чертежом форм, размеров и необходимой шероховатости поверхности. Качество выполняемых слесарных работ зависит от умения и навыков, применяемого инструмента и свойств обрабатываемого материала.

Технология слесарной обработки содержит ряд следующих операций: разметка, рубка, правка, гибка, резка, опиливание, сверление, зенкование и развертывание отверстий, нарезание резьбы, клёпка, шабрение, притирка, доводка, паяние, лужение, заливка подшипников, соединение склеиванием и др.

Помимо освоения основных слесарных операций, учебнотехнологической практикой предусматривается овладение приёмами и приобретение навыков механической обработки поверхностей на таких металлорежущих станках, как токарный, сверлильный и фрезерный, а также приобретение навыков по электродуговой и газовой сварке.

Аттестация по итогам практики проводится на основании оформленных в соответствии с установленными требованиями письменного отчета и журнала регистрации практической подготовки (дневника). По итогам аттестации выставляется оценка.

3

1.СЛЕСАРНАЯ ОБРАБОТКА

1.1.ОБЩИЕ ПОЛОЖЕНИЯ

Слесарные работы – технологические операции, обычно дополняющие станочную механическую обработку или завершающие изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулировкой. Слесарные работы выполняются с помощью ручного или механизированного слесарного инструмента и проводятся с целью придания обрабатываемой детали заданных чертежом формы, размеров и определенной шероховатости поверхности.

Все виды слесарных работ объединяет единая технология выполнения операций, к которым относятся разметка, рубка, правка и гибка, резка металлов, опиливание, сверление, зенкование и зенкерование, развертывание отверстий, нарезание резьбы, распиливание и подгонка, шабрение, притирка и доводка, шлифование и полирование, клепка, паяние и др.

Основным условием успешного выполнения вышеуказанных работ является рациональное использование оборудования и инструментов, применяемых при слесарной обработке и сборке, а также знание приемов их выполнения.

1.2. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

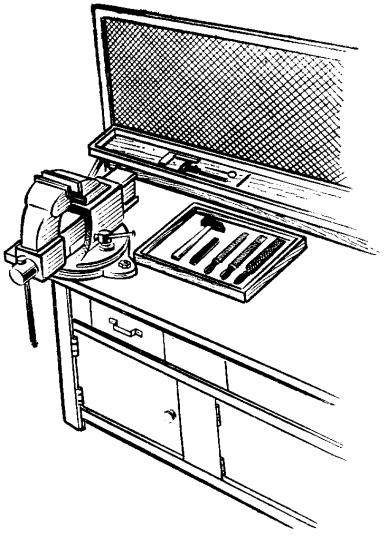

Рабочим местом называется часть производственной площади, отведенная слесарю для выполнения работы и размещения необходимого оборудования, приспособлений, инструмента и материалов. Основное оборудование рабочего места слесаря – верстак с установленными на нем тисками (рис. 1.1).

Верстак представляет собой специальный стол определенной высоты и размеров с крышкой, изготовленной из досок толщиной 5…6 см и покрытой листовой сталью. Верстаки могут быть одноместными и многоместными. Они снабжаются предохранительной сеткой и имеют выдвижные ящики для хранения инструмента, нагубников и обтирочного материала. На рабочем месте может находиться стеллаж для хранения заготовок, шкафчик со специальным инструментом и приспособлениями в зависимости от характера выполняемых работ.

Для закрепления заготовок во время их обработки на верстаке устанавливаются тиски, которые могут быть двух типов: стуловые и параллельные. Первые применяются для грубых слесарных работ (рубка,

4

гибка), вторые подразделяются на неповоротные и поворотные. В этих тисках подвижная губка при вращении винта перемещается, оставаясь параллельной неподвижной губке. Корпус тисков отливают из серого чугуна. Для увеличения срока службы тисков губки делаются съёмными, они изготовляются из инструментальной стали У8 и закаливаются.

Рис. 1.1. Рабочее место слесаря

При зажиме в тисках на обрабатываемых предметах могут появляться вмятины от насечки закалённых пластин губок. Поэтому для зажима обработанной чистовой поверхности детали рабочие части губок тисков закрывают накладными пластинами (нагубниками), изготовленными из мягкой стали, латуни, красной меди, алюминия, кожи и др. Размеры слесарных тисков определяются шириной их губок, которая

5

для поворотных тисков составляет 80 и 140 мм с наибольшим раскрытием губок 95 и 180 мм.

Рабочее место должно занимать площадь 1,6 м2. Верстаки следует устанавливать у окон южной или юго-западной стороны мастерской. Рабочее место должно быть хорoшо освещено, а режущий инструмент, которым пользуются особенно часто, размещается на верстаке справа от тисков. Весь инструмент должен быть исправен, точные измерительные инструменты необходимo хранить в футлярах. Во избежание порчи нельзя класть инструмент на инструмент или на какиелибо другие предметы. Вся техническая документация должна помещаться на видном месте.

До начала работы необходимо ознакомиться с чертежами и подготовить необходимый инструмент, приспособления и материалы.

По окончании работы все инструменты следует очистить от стружки, протереть сухой мягкой ветошью и сложить их в определённом порядке в отведенные места; губки тисков раздвинуть, оставив между ними зазор 5…10 мм.

1.3. ТЕХНОЛОГИЯ СЛЕСАРНЫХ РАБОТ

РАЗМЕТКА

Разметка – это операция нанесения на обрабатываемую заготовку точек и линий (рисок) с целью определения границ обработки детали, а также осевых и вспомогательных линий и центровых знаков для выверки заготовок при установке их на станке.

Точность разметочных работ колеблется от 0,1 до 0,5 мм и зависит от точности разметочного инструмента. Существует два вида разметки: плоскостная и пространственная (объёмная).

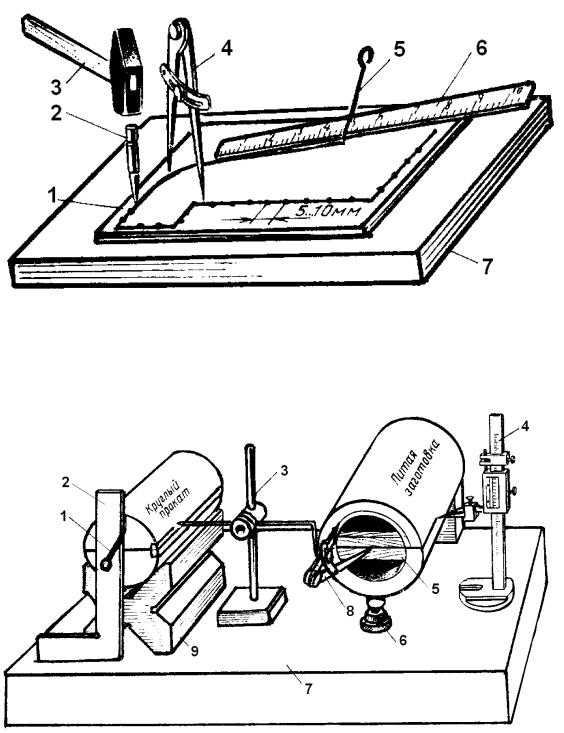

Плоскостную разметку (рис. 1.2) выполняют только на одной плоской поверхности детали без учета разметочных линий, нанесенных на другие плоскости детали.

Пространственная разметка (рис. 1.3) производится в трех изме-

рениях и отличается от плоскостной не только формами поверхностей и расположением их в различных плоскостях относительно друг друга, но и необходимостью стыковки разметочных линий этих поверхностей между собой.

6

Рис. 1.2. Плоскостная разметка:

1 – заготовка; 2 – кернер; 3 – молоток; 4 – циркуль; 5 – чертилка; 6 – масштабная линейка; 7 – разметочная плита

Рис. 1.3. Пространственная (объёмная) разметка:

1 – чертилка; 2 – угольник; 3 – рейсмус; 4 – штангенрейсмус; 5 – деревянная планка; 6 – домкрат; 7 – разметочная плита; 8 – циркуль; 9 – призма

Порядок разметки включает очистку заготовки от загрязнений; осмотр для выявления дефектов; удаление дефектов; изучение чертежа размечаемой детали; выбор способа разметки и определение изме-

7

рительной базы, от которой следует производить все измерения и наносить риски; окраску детали специальным раствором (мелом, разведенным в воде, медным купоросом или быстросохнущими лаками и красками) и сам процесс разметки.

При разметке сначала наносят все горизонтальные линии, затем вертикальные, после этого наклонные и последними окружности, дуги и закругления. Риску следует проводить только один раз.

Разметка производится на разметочных плитах, которые отливают из серого чугуна различных размеров (1200 × 1200 мм; 3000 ×4000 мм; 4000 × 6000 мм и 6000 × 10000 мм). Их верхняя плоскость и боковые стороны точно обрабатываются.

Разметочный инструмент изготовляют из инструментальной стали. Рабочая часть его остро затачивается и закаливается.

Для нанесения рисок применяются чертилки. Риски, обозначающие границы обработки, и осевые линии наносятся по линейкам. Для разметки окружностей пользуются циркулем.

Для нанесения конических углублений в местах, подлежащих сверлению, и на разметочных линиях для лучшей их видимости служат кернеры. Рабочий конец кернера затачивают под углом 120°, в момент удара он должен находиться в вертикальном положении. Керны делают неглубокими.

Для нанесения на заготовках разметочных линий параллельно выбранной базовой линии применяют рейсмус. Для точной разметки и измерения высот, а также нанесения центровых линий служит штангенрейсмус.

К инструментам и приспособлениям, применяемым при разметке, также относят призмы, используемые в качестве опоры при разметке деталей цилиндрической формы, и домкраты, подставляемые под заготовку и позволяющие вращением винта легко регулировать высоту расположения и наклон заготовки по отношению к разметочной плите.

РУБКА

Рубка − это слесарная операция снятия лишнего слоя металла с заготовки или разделения его на части. Рубка производится лишь в тех случаях, когда по условиям производства станочная обработка или обработка при помощи механизированного инструмента невыполнимы или неэкономичны. С помощью рубки удаляют наплывы, снимают кромки и заусенцы, делят заготовку на части, вырубают деталь с приближенным контуром, делают отверстия, пазы, канавки, углубления. При рубке точность обработки находится в пределах 0,5…1,0 мм.

8

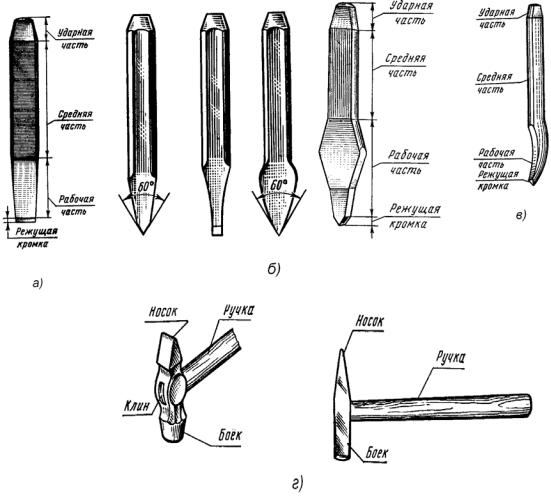

Для рубки металла необходимы следующие слесарные инструменты иприспособления: зубила (рис. 1.4, а), крейцмейсели (рис. 1.4, б), канавочники (рис. 1.4, в), слесарные молотки (рис. 1.4, г), слесарные тиски и плиты.

Рис. 1.4. Слесарные инструменты, применяемые при рубке металла:

а– зубило и его части; б – крейцмейсели;

в– канавочник и его части; г – слесарные молотки

Качество рубки металла зависит от исправности и правильной заточки режущего инструмента. Угол заострения зубила выбирают в зависимости от вида обрабатываемого материала: 35° − для алюминия и его сплавов; 45° − для меди и ее сплавов; 60° − для стали; 70° − для чугуна.

9

Рис. 1.5. Примеры применения рубки металла

Различают следующие виды рубки металла с помощью зубила: рубка по уровню губок тисков (рис. 1.5, б); срубание слоя металла с широких поверхностей (рис. 1.5, в); рубка пруткового, полосового и толстого металла навесным ударом (рис. 1.5, г); вырубание заготовок.

10