- •Лекция №1 Механизация ремонтов на тэс.

- •1.Такелаж и такелажное оборудование.

- •2. Горизонтальный и вертикальный транспорт.

- •Лекция №3 Мероприятия по выводу котла в ремонт.

- •Ремонт поверхностей нагрева. Проверка труб на ремонтной площадки.

- •Лекция №4 Замена участка труб.

- •Лекция №5 Эксплуатация и контроль заданных свойств веществ металлов и установок.

- •Лекция №6 Легирование сталей.

- •Лекция №7 Ремонт котельных агрегатов. Ремонт турбин.

- •Ремонт роторов турбин.

- •Ремонт цилиндров.

- •Вскрытия цилиндров.

- •Дефекты цилиндров.

- •Исправление горизонтального разъема с проверкой покраски.

- •Лекция №8 Устранения дефектов. Причины искривления валов.

- •Правка валов.

- •Ремонт дисков.

- •Правка дисков.

- •Ремонт диафрагм.

- •Ремонт лопаточного аппарата турбины.

- •Повреждения лопаток и причины повреждения.

- •Лекция №9 Ремонт подшипников. Типовая конструкция опорного подшипника.

- •Лекция №10 Арматуры. Виды арматуры.

- •Ремонтные операции.

- •Ремонт тепловой изоляции.

- •Ремонт тепловой изоляции.

Лекция №10 Арматуры. Виды арматуры.

запорные(вентили, задвижки)

регулирующая арматура (клапана)

предохранительная арматура(изучить самостоятельно)

Особое внимание обратить на следующие элементы: шток, шпиндель, грундбукса, сальниковая набивка, бугель, седло, распорный грипп, шпильки, прижимные и нажимные планки, шебер.

Уплотнительные материалы.

В качестве таковых используются сальниковые уплотнения для повышения плотности соединения в уплотнениях штоков арматуры. Используется два типа материалов для сальниковых набивок:

1. на основа асбеста, в состав входит 50% графита, 45% асбеста, 5% алюминиевой пудры. Сальниковые кольца на основе асбеста имеют существенные недостатки:

- выгорание компонентов уплотнителя материала вызывает уплотнение затяжки и как следствие потери герметичности уплотнения.

- детали оборудования контактируют с уплотнительным материалом подвергается электрохимической коррозии.

- для обеспечения герметичности уплотнения требуется большая высота сальниковой камеры.

- имеет большой коэффициент трения, что требует увеличение электропривода.

2. уплотнительные материалы на основе терморастир. графита(ТРГ).

- прессованные сальниковые кольца из ТРГ обеспечивают высокую надежность и ресурс узла уплотнения, при давлении среды до 40 атмосфер.

- отличная присущность материала обеспечивает максимально плотный контакт с поверхностью стока – это позволяет использовать меньшее количество сальниковых колец: 4-6 вместо 8-10, если используются сальниковые кольца.

- при температуре до 6500С почти не теряют объема и массу в течении времени, в отличии от асбестсодержащих материалов, что не приводит к ослаблению затяжки и потери герметичности.

- для обеспечения контактного давления на уплотняемой поверхности требуется меньшее усилии затяжки.

- кольца из ТРГ не теряют своих герметизирующих свойств в диапазоне от -200 до +30000С в течении всего срока эксплуатации. Асбестовые кольца неизбежно их теряют, что приводит к ослаблению затяжки и потери герметичности.

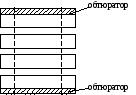

П ри

набивке сальниковой камеры кольцами

из ТРГ верхнее и нижнее кольцо укладываются

с обтюратором.

ри

набивке сальниковой камеры кольцами

из ТРГ верхнее и нижнее кольцо укладываются

с обтюратором.

Дефекты арматуры.

эрозионный износ уплотнительной поверхности

трещины и надиры на уплотнительных поверхностях(происходят в результате не качественной пригонки поверхностей)

нарушение плотности поверхности седла в конке(седла в корпус арматуры устанавливаются либо на резьбе, либо ввариваются)

Наличие трещин в корпусах и крышках арматуры(дефекты литья) в местах перехода от корпусов к патрубкам и в местах изменения диаметров сечения. Заедание резьбы при откручивании или отвертывании(недостаточная частота сопрягаемых поверхностей, применение масла в качестве смазки на нов.попадание мусора)

Ремонтные операции.

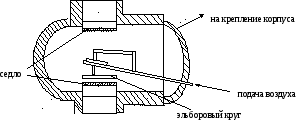

Общая схема ремонта задвижек и вентилей.

продувка сжатым воздухом наружных деталей

разбаливается фланец(разбалчивание шпилек осуществляется с противоположных сторон в избежание перекосов и заеданий)

последовательно снимается крышка с корпусом, прокладка, грундбукса, сальниковая набивка, шпиндель.

осмотр уплотнительных поверхностей на наличие дефектов

Особое внимание обращается на состояние седла, резьбы шпилек и шпинделя, а также наличие крышки корпусов. При наличии дефектов задиров, врисов, вмятие, они устраняются механической обработкой или притиркой на уплотнительных поверхностях седла, шпинделя.

Дефекты литья устраняются выборкой металла с последующей заваркой. Аналогично цилиндру и барабану котла. При сильном износе резьбы под шпильку в корпусе вырезают резьбу на ближайший больший диаметр и изготавливают новую шпильку(если толщина стенки между соседними шпильками не меньше 8-10мм). Если шпилька сломалась навариваются на отломанный конец квадратный стержень под размер ключа и выворачивается. Если резьба под шпильку корпуса нарушена в нескольких местах запрессовывают в отверстиях цилиндрики и нарезают новую резьбу.

Ремонт седел заключается в их притирки если седло на резьбе, после притирки оно промывается керосином и обратно вывертывается.

Шпиндель и шток должны иметь зеркально гладкую поверхность.

Притирка уплотнительных поверхностей.

Чистота уплотнительных поверхностей оказывает влияние на следующие эксплуатационные свойства:

износостойкость

прочность

предел усталости

сопротивление коррозии и т.д.

Чем выше параметры среды, тем более высокие требования употребляются качеству поверхности детали. Высокое качество поверхности достигается с помощью притирки и доводки – это процессы, чистовой обработки при которой зерна абразивного материала снимают тончайшие стружки с обработанной поверхности. При притирке слой металла составляет 0,002-0,05мм. Притирка осуществляется с помощью абразивного материала нанесенного на притир, в качестве абразивных материалов применяют:

- корунд(окись алюминия)

- электрокорунд(получается путем электрической плавки бакситов)

- карбид кремния(путем плавления кварцевого песка)

Карбид бора – наиболее распространенный материал для поверхности

Алмаз – является наиболее совершенным абразивным материалом.

Пасты ГОИ – финишная обработка

Притиры.

Существует два вида уплотнительных поверхностей: корпусные и плоские.

Корпусные – арматура малых диаметров

Плоские – арматуры больших диаметров.

При притирке корпусных уплотнительных поверхностей притирка осуществляется с помощью притира. Качеством притира может выступать либо шток с золотняком, либо спирально изготовленный притир из более жесткого материала(чугун). Форма притира должна быть в зеркальном отображении обрабатываемой поверхности. На притир наносится абразивный материал и притирается. Процесс притирки плоских поверхностей механизирован. Притирка плоских уплотнительных поверхностей(седел), с помощью шлифовальной машинки типа штурм.