- •Лекция №1 Механизация ремонтов на тэс.

- •1.Такелаж и такелажное оборудование.

- •2. Горизонтальный и вертикальный транспорт.

- •Лекция №3 Мероприятия по выводу котла в ремонт.

- •Ремонт поверхностей нагрева. Проверка труб на ремонтной площадки.

- •Лекция №4 Замена участка труб.

- •Лекция №5 Эксплуатация и контроль заданных свойств веществ металлов и установок.

- •Лекция №6 Легирование сталей.

- •Лекция №7 Ремонт котельных агрегатов. Ремонт турбин.

- •Ремонт роторов турбин.

- •Ремонт цилиндров.

- •Вскрытия цилиндров.

- •Дефекты цилиндров.

- •Исправление горизонтального разъема с проверкой покраски.

- •Лекция №8 Устранения дефектов. Причины искривления валов.

- •Правка валов.

- •Ремонт дисков.

- •Правка дисков.

- •Ремонт диафрагм.

- •Ремонт лопаточного аппарата турбины.

- •Повреждения лопаток и причины повреждения.

- •Лекция №9 Ремонт подшипников. Типовая конструкция опорного подшипника.

- •Лекция №10 Арматуры. Виды арматуры.

- •Ремонтные операции.

- •Ремонт тепловой изоляции.

- •Ремонт тепловой изоляции.

Лекция №6 Легирование сталей.

Легирующие примеси – это элементы специально вводимые в сталь, для придания ей определенных свойств и качеств. Основное назначение легирования – это повышение механических свойств, жаропрочности и коррозионной стойкости.

К легирующим элементам относятся: молибден, хром, никель, титан, вольфрам, ванадий.

В легирующих сталях предел прочности и текучести с повышением тем-ры падает медленнее, чем в углеродистых сталях. В деталях паровых котлов, работающих длительное время при повышенной тем-ре, появляется пластичная деформация, даже если действующее напряжение значительно ниже предела текучести при данной тем-ре развивается ползучесть.

Скорость ползучести уменьшается с повышением % содержания углерода в стали. Применение легирующих добавок снижает рост ползучести в отличии от углеродистых сталей, при тем-ре выше 4500С.

Марки стали 15ХМ, 12Х1МФ, 12ГС, 12МХ, 12Х2МФБ.

Вредные примеси в сталях.

Сера – образует с железом хим.соединение называется сернистым железом. Сталь с примесью серы становится красноломкой, т.е. дает трещины при прокатке и ковки в нагретом состоянии. Это объясняется тем, что сернистое железо расплавляется раньше основного метала и станет жидким тогда, когда основной металл дойдет до пластичного состояния. При ковке такого металла сернистое железо дает трещины и нарушает связь между зернами металла. Содержание серы 0,5-0,7%.

Фосфор – фосфористое железо – более хрупкое, чем сама сталь. При большом содержании фосфора железо становиться хладноломким, т.е. способно разрушаться при нормальной тем-ре. Содержание фосфора в железе не больше 0,4-0,9%.

Кислород и азот в больших количествах также являются вредными примесями.

Кислород присутствует в железе в виде окиси и способствует красной ломкости.

Азот – старении в стали, проявляющееся с повышением ее хрупкости в течении времени.

Сварочные работы при ремонте оборудования ТЭС.

Газосварочные работы.

Газ. сварка относится к сварке плавлением. Процесс газ. сварки состоит в нагревании кромок соединяемых деталей, до расплавляемого состояния пламенем газосварочных горелок.

Газ. сварка обладает след. преимуществами:

относительная простота процесса не требует сложного оборудования источника электроэнергии.

изменяя тепловую мощность в пламени горелки и ее положение относительно места сварки, сварщик может регулировать скорость нагрева и охлаждения.

Недостатки:

большая зона воздействия тепла на металл, в отличии от другой сварки

меньшая скорость нагрева металла

Для газовой сварки необходимо:

кислород и горючий газ(ацетилен или его заменители)

присадочная проволока

кислородные баллоны для хранения запасов кислорода

ацетиленовые генераторы для получения ацетилена из карбида кальция

набор наконечников для нагрева металла различной величины. При резке металла набор муштуков.

Внешний вид газового пламени, а так же его тем-ра и степень воздействия на метал, зависят от соотношения в нем кислорода и ацетилена, меняя отношение, меняется свойство пламени.

Без добавления кислорода пламя имеет желтоватый свет и длинный факел без светлого ядра, такое пламя не пригодно для сварки, имеет низкую тем-ру, много коптит выделяя при этом несгоревший углерод. При добавлении кислорода пламя меняет форму и цвет.

3 вида пламени:

а) нормальное

восстановительное

пламя

1

2

3

б) пламя с избытком

ацетилена

1

3

в) окислительное (с избытком кислорода)

3

1

Для сварки большинства металлов

а) паянии

б) может использоваться для сварки магниевых и аллюминеевых сплавов

в) при сварки латуни

При ремонте и монтаже оборудования широко используется кислородная резка металлов. Позволяет резать углеродистую и низколегированную сталь при резке листов 3-5 м во всех положениях, не позволяет резать высоколегированную сталь, чугун и цвет. металлы.

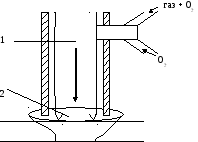

Кислородный резак отличается от газ.свар. горелки наличием дополнительных каналов для подвода режущего кислорода.

Сущность состоит в нагреве и расплавлении металла в струе чистого кислорода.

Сгорание метала и выдувание окислов из полости реза обеспечивается кислородной струей направленной из муштука 1, предварительный разогрев металла обеспечивается газ. пламенем 2.

Здесь в качестве горючего газа используется ацетилен или газозали с кислородом. Давление подаваемого кислорода 10-15 атм.

Электросварочные работы.

Наиболее распространенным способом сборки при ремонте оборудования ТЭС является электродуговая сварка. На ее дело приходится 80-90% всего объема сварочных работ.

При ручной электродуговой сварке металлическим электродом источником нагрева является электрическая дуга, горящая между торцом электрода и изделия.

2 ~U

~U

4

1

3

Электрическая дуга 1, горит между электродом 2 и свариваемым изделием 3 в газообразной среде 4. газошлаковая расплавленного металла 5.

Обеспечивается расплавляемым и сгораемыми покрытиями электрода. Зажигание дуги производится путем короткого замыкания т.е. прикосновением конца электродов к изделию и последующего быстрого его отрыва. Чем ниже тем-ра окружающего воздуха, тем больше скорость охлаждения метал. шва. Быстрое охлаждение метал. шва приводит к тому, что газы и не металл не успевают выделится из шва и остаются там в виде газовых пор и шлаковых включений. Отрицательное воздействие низкой температуры окружающего воздуха тем заметнее, чем выше толщина сварного шва.

В связи с этим существует ряд мероприятий принимаемых при сварке металла на морозе:

подбор электродов обеспечивающих наибольшую вязкость и пластичность наплавляемого металла.

электроды, хранившиеся длительное время на морозе должны быть просушены.

сварку проводить с увеличенной силой тока на 5-15% обычно с целью уменьшения скорости охлаждения металла.

защита места сварки и самого сварщика с помощью укрытия

сварку производить с предварительным подогревом места сварки до 2000С.

Подогрев места сварки осуществляется пламенем газовой горелки.

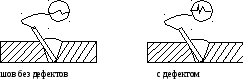

Контроль качества сварки.

К основным дефектам сварки (сварных швов) относятся:

а) подрезы

б) непровары

в) несплавления

г) наплывы

а

в

г

Подрезы представляют собой, уменьшение толщины основного метала в месте перехода к направленному металлу, получается при сварке горелкой большой мощности и выплавлении основного металла.

Непровары (несплавления) образуются при недостаточной мощности питания и не полном прогреве. Выражается в недостаточном сплавлении основного металла и металла шва.

Наплывы образуются в результате быстрого расплавления присадочного материала и натекании жидкого металла на недостаточно нагретую поверхность металла кромок шва.

Один из методов контроля сварных швов является ультразвуковой метод. Он основан на способности высокочастотных колебаний, свыше 200 кГц, проникать в металл шва, отражаться от его поверхности, трещин и других дефектов. Отраженные колебания улавливаются и передаются на прибор.

При проведении термообработки перестраивается внутренние расположение атомов, иное взаимодействие железа с углеродом, меняется строение стали. В следствии этого изменяются механические и физические свойства при неизменности внешних форм и размеров изделия. Изменение структуры стали зависит от свойств и режимов термообработки.

Режимы термообработки определяются следующими параметрами:

температура нагрева;

скорость или время нагрева

продолжительность выдержки при заданной температуре

скорость или время охлаждения

Любой вид термообработки состоит из цикла и может быть представлен в виде графика:

t0C

А

Б

В

τ,ч

В зависимости от цели термообработку подразделяют на предварительную и окончательную.

К предварительной относят отжиг и нормализацию.

К окончательной – закалку и отпуск.

Отжиг в зависимости от температуры бывает:

- полный; - неполный

- низкий

Полный отжиг состоит в нагреве стали до тем-ры достаточной для завершения структурных преобразований в металле(720+300С) с последующим медленным охлаждением, обычно вместе с печью. При отжиге снимается напряжение, понижается твердость, улучшается вязкость стали. При неполном и низком отжиге структурных преобразований в металле не происходит.

Нормализация – является разновидностью полного отжига и отличается от него тем, что охлаждение происходит на воздухе. Нормализации подвержены детали правильной формы, одинакового диаметра и толщины. В противном случае может получиться различная структура и различные физико-механические свойства.

Окончательная термическая обработка.

Закалка – заключается в нагреве стальных изделий до тем-ры на 30-400выше структурных преобразований. Выдержки при этой температуре и быстром охлаждении в воде, масле или другой закалочной среде. Закалка простой углеродистой стали применяется для повышения твердости и прочности (улучшения механических свойств).

У легированных сталей, помимо этого, повышаются свойства электромагнитности, повышается сопротивление коррозии (улучшение физико-химических свойств).

В целом закалка дает твердую, но хрупкую сталь, за счет сильных внутренних напряжений.

Для уменьшения хрупкости и ослабления напряжений вызванных закалкой сталь подвергают отпуску. Отпуск состоит в нагреве закаленных изделий до тем-ры 6800С, выдержки при этой температуре.

Химико-термическая обработка металла(ХТП).

ХТП – это изменение химического состава в поврежденных слоях металла под воздействием внешних среди температуры и как следствие этого получение определенных физико-эконом.средств.

Цементация – заключается в насыщении поверхностного слоя углеродом до концентрации 1,2%, это достигается нагревом малоуглеродистой стали при тем-рах 880-9500С в среде содержащей углерод без доступа воздуха.

Для проведения этой операции поверхностной насыщения углеродом используется устройство карбюризатор, туда заряжается углеродистое вещество - древесный уголь, которое при определенной температуре способно отдавать свой углерод.

Цементация применяется для получения твердой поверхности в условиях устойчивой для получения твердости и улучшения механических свойств. Изделие подвергается термообработке.

Для углеродистых сталей толщина цементированного слоя от 0,3-1,5 мм для легированных сталей 0,5-2.

Цементирование - насыщение поверхностного слоя одновременно углеродом и азотом, это достигается выдерживанием изделия в расплавленных цианистых солях – жидкое цианирование. Существует высокотемпературное и низкотемпературное цианирование.

Высок-ное – для сталей с содержанием углерода от 0,4-2%,для повышения твердости и хорошей сопротивляемости стирания поверхностного слоя. Проводится при тем-ре 800-9000

Низкотем-ное цианирование применяется для инструмента из быстрорежущих сталей(резцы и т.д.). проходит в области тем-ры 750-8000С.

Азотирование.

Азотирование заключается в насыщении поверхностного слоя азотом при нагреве до тем-р 500-6500С в среде содержащей аммиак. Глубина азотированного слоя 0,25-0,55 мм. После азотированное изделие не подвергается термообработке.

Азотированный слой устойчив против коррозии, имеет высокую твердость и износоустойчивость в отличии от закаленного цементированного слоя. Азотированию подвергаются стали содержащие хром, алюминий, ванадий,твердость сохраняется при нагреве изделий до тем-ры 500-6000С.