- •Содержание

- •Лекция 2.Выбор заготовки и метода её изготовления

- •Классификация основных методов изготовления деталей.

- •Классификация основных методов изготовления деталей

- •Современные машиностроительные материалы

- •2.2. Низколегированные стали

- •Углеродистые стали специального назначения.

- •Углеродистые качественные стали.

- •2.3. Методы получения чугуна и стали.

- •Сопоставление содержания, %, углерода и примесей в передельном чугуне и низкоуглеродистой стали

- •Цветные металлы и сплавы.

- •3. Основные способы получения заготовок

- •3.1. Способы получения заготовок

- •3.2. Литье

- •3.2 Примерная длительность охлаждения отливок

- •3.3. Ковка и штамповка

- •3.4. Резка проката

- •3.3. Геометрические параметры дисковой пилы (см. Рис. 3.26 и 3.28)

- •4. Обработка деталей резанием

- •4.1. Основные способы обработки деталей резанием.

- •Обеспечение требуемых точности и шероховатости

- •Состав и свойства быстрорежущих сталей

- •4.3.Состав и свойства твердых сплавов

- •4.4. Выбор марки быстрорежущей стали

- •4.2. Черновые и чистовые операции.

- •Выбор марки твердого сплава при точении

- •4.6.Выбор марки твердого сплава при строгании и долблении

- •4.7. Выбор марки твердого сплава при фрезеровании

- •4.3. Инструмент. Классификация. Физические основы

- •4.8. Форма передней поверхности, передний и главный задний углы токарных и строгальных резцов, град.

- •4.9. Главный угол φ в плане токарных резцов.

- •4.12. Геометрия спирального сверла

- •4.13. Геометрия зенкера

- •4.14. Геометрия развертки

- •Диаметр и число зубьев фрез

- •4.16. Передний угол γ цилиндрических и торцовых фрез, град.

- •Задние углы цилиндрических и торцовых фрез, град.

- •4.4. Обработка коррозионностойких и жаростойких сталей, титановых и жаропрочных сплавов.

- •4.17. Состав хромо-никелевых жаропрочных сталей, %

- •4.18. Свойства жаропрочных сталей

- •4.19. Состав дисперсионно твердеющих никелевых жаропрочных сплавов, %

- •4.20. Жаропрочные свойства никелевых жаропрочных сплавов

- •4.21. Химический состав технического титана

- •4.22. Механические свойства титановых сплавов

- •4.23. Инструментальные материалы и скорости резания для обработки жаропрочных сталей, жаропрочных и титановых сплавов.

- •Литература

- •Маслов Андрей Руффович

Диаметр и число зубьев фрез

|

Инструментальный материал |

Вид фрезы |

Диаметр фрезы, мм |

Число зубьев, шт. | |

|

Характер обработки | ||||

|

Предварит. |

Окончат. | |||

|

Твердый сплав |

Торцовые |

D= (1,2 … 1,6)·B |

z= (0,09 … 0,12)·D0,95 | |

|

Быстрорежущая сталь |

Цилиндри-ческие Угловые Фасонные |

D= 1,46·B0,76 t0,32 |

z = 0,12·D |

z = 0,12·D+6 |

|

Дисковые |

D= 17,5·B0,7 |

z = 2,0·D0,5 | ||

4.16. Передний угол γ цилиндрических и торцовых фрез, град.

|

Обрабатываемый материал |

Инструментальный материал | ||

|

Быстрорежущая сталь |

Твердый сплав | ||

|

Сталь |

σв≥ 0,6 ГПа |

20 |

5 |

|

0,6 <σв≤1,0ГПа |

15 |

0 | |

|

σв>1,0ГПа |

10 |

-5 | |

|

Чугун |

HB ≤ 150 |

15 |

5 |

|

HB > 150 |

10 |

0 | |

Задние углы цилиндрических и торцовых фрез, град.

|

Главный задний угол α |

Вспомогательный угол в плане α1 | |

|

Предварительная |

Окончательная | |

|

12 |

16 |

8 |

Физическими основами процесса резания материалов является процесс глубокого пластического деформирования и разрушения, сопровождаемый трением стружки о переднюю поверхность режущего клина и трением задней поверхности, инструмента поверхность резания, происходящих в условиях, высоких давлений и скоростей скольжения. Затрачиваемая при этом механическая энергия превращается в теплоту, которая, в свою очередь, вызывает большое влияние на закономерности деформирования срезаемого слоя, силы резания, износ и стойкость инструмента.

Образующаяся при резании стружка, являясь отходом производства, несет основную информацию о закономерностях физических явлений, происходящих при резании, и их связи с условиями процесса резания, характеризуемыми свойствами обрабатываемого материала, геометрией инструмента, режимами резания и другими параметрами. Одно из первых исследований процесса стружкообразования выполнено русским ученым И.А. Тиме (1870 г.). Им, в частности, предложена классификация стружек, которая оказалась настолько удачной, что сохранилась в основном и до настоящего времени. Согласно этой классификации по внешнему виду и внутреннему строению при резании конструкционных сталей стружка бывает следующих основных типов: сливная и элементная (скалывания).

Сливная стружка (рис. 4.16, а) представляет собой непрерывную ленту, которая в зависимости от условий схода по передней поверхности инструмента может быть прямой, спиральной или в виде хаотических завитков. Сторона стружки 1, прилегающая к передней поверхности инструмента, гладкая, блестящая, а внешняя сторона 2 - в виде мелких, постоянно чередующихся зубчиков. Цвет стружки в зависимости от температуры резания изменяется от белого и желтого до матово-серого и синего. Форма и размеры поперечного сечения стружки по всей длине постоянны, что свидетельствует о стабильности деформации, происходящей при образовании такой стружки, Сливная стружка встречается при резании пластичных металлов в основном на больших скоростях, малых и средних подачах, а также при положительных передних углах инструмента.

Элементная стружка (рис. 4.16, б) (иногда ее называют стружкой скалывания) состоит из отдельных элементов (кусочков) металла 1 не связанных или слабо связанных между собой прирезцовым слоем. Каждый элемент стружки при его формировании претерпевает значительную деформацию и. становится в 2...3 раза тверже по сравнению с исходной твердостью обрабатываемого материала. Вследствие этого срезаемый слой, проходя, через так. называемую поверхность скалывания тп, теряет свою пластичность и разрушается с определенной периодичностью.

Рис. 4.16. Типы стружек, образующихся при резании металлов:

а) сливная; б) элементная (скалывания).

Элементная стружка образуется при резании хрупких металлов (чугун, бронза и др.), а также при резании на невысоких скоростях пластичных металлов.

Шлифование— это обработка инструментом, имеющим много режущих элементов (зерен), геометрическая неопределенность которых образуется большим числом абразивных зерен из природных или синтетических шлифовальных материалов, случайным образом расположенных и сориентированных в абразивном инструменте (шлифовальном круге).

Процесс шлифования характеризуется весьма малыми значениями толщины слоя, срезаемого каждым зерном, поэтому он не считается стружкой. Однако благодаря одновременному участию в процессе шлифования большого числа абразивных зерен может быть достигнута относительно высокая производительность резания и небольшая шероховатость обработанной поверхности.

Шлифованием изготавливают детали с высокими требованиями к точности и шероховатости, прошедшие термическую обработку и имеющие высокую твердость. Например, при шлифовании можно обеспечить допуски до 0,5 мкм по некруглости, до 4 мкм — по точности сопряжения. При обычном шлифовании достигается шероховатость поверхности Ra 0,63... 1,25 мкм, при тонком шлифовании — Ra 0,16...0,32 мкм, а при отделочных операциях (притирке, доводке, хонинговании, полировании, суперфинишировании) — Ra 0,04... 0,08 мкм.

Способы шлифования достаточно разнообразны. К ним относятся:

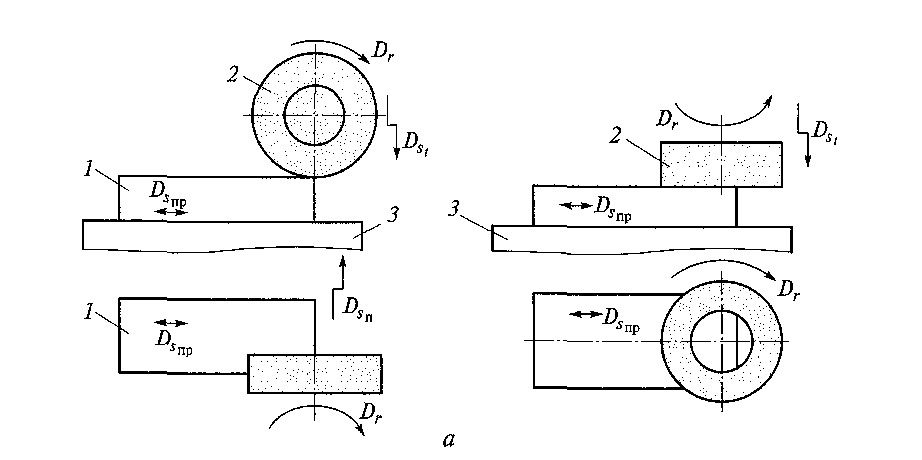

а) плоское шлифование периферией и торцом круга (рис. 4.17); б) наружное круглое шлифование с продольной и поперечной подачей (рис. 4.18); в) цилиндрическое внутреннее шлифование (рис. 4.19).

Рис. 4.17. Плоское шлифование периферией и торцом круга: 1 - заготовка; 2 - шлифовальный круг; 3 - стол для закрепления заготовки; Dstи Dsпр- движение поперечной

и продольной подачи шлифовального круга; Dr – рабочее (вращательное)движение

шлифовального круга.

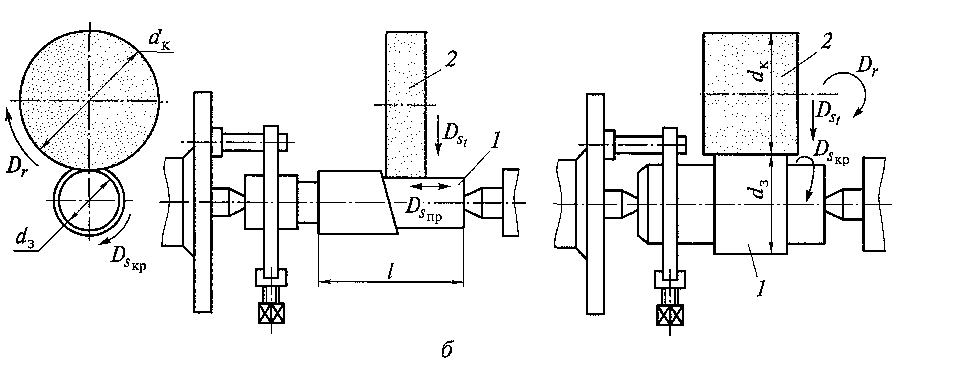

Рис. 4.18. Наружное круглое шлифование с продольной и поперечной подачей:

1 - заготовка; 2 - шлифовальный круг; dки dз- диаметры круга и заготовки;

Dstи Dsпр- движение поперечной и продольной подачи шлифовального круга;

Drи Dsкр– рабочее (вращательное)движение шлифовального круга и

круговое(вращательное)движение шлифуемой заготовки.

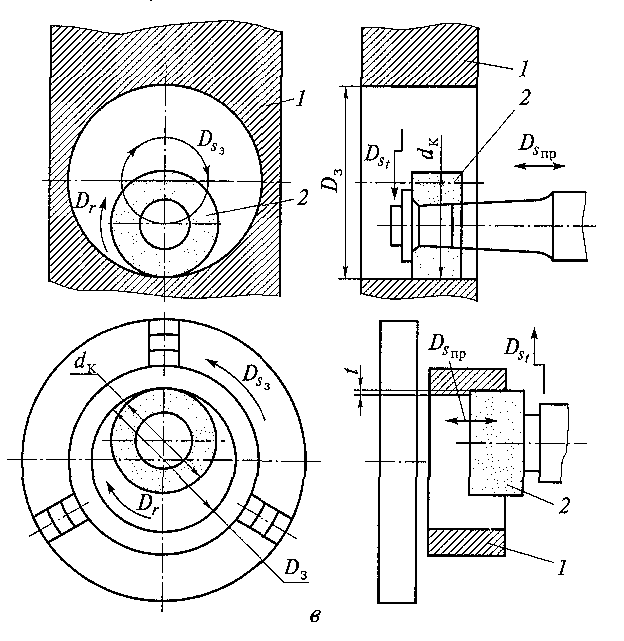

Рис. 4.19. Цилиндрическое внутреннее шлифование: 1 - заготовка; 2 - шлифовальный круг; dкиDз- диаметры круга и заготовки; Dstи Dsпр- движение поперечной и

продольной подачи шлифовального круга; Drи Dsз– рабочее (вращательное) движение шлифовального круга и круговое(вращательное) движение шлифуемой заготовки.

Абразивные инструментывключают диспергированные частицы природных и синтетических материалов, обладающие большой твердостью, малой прочностью и большой теплостойкостью:

а) корунд – кристаллический оксид алюминия Al2O3, содержащий обычные и специальные примеси, следующих сортов:

- электрокорунд нормальный марок 12А, 13А, 14А, 15А и 16А с размерами частиц до 2000 мкм;

- электрокорунд белый марок 22А, 23А, 24А и 25А с наименьшим содержанием примесей и размерами частиц до 800 мкм;

- электрокорунд хромистый марок 32А, 33А и 34А, легированный окисью хрома Cr2O3 , с размерами частиц до 2000 мкм;

- электрокорунд титанистый марки 37А, легированный окисью титана TiO2 , с размерами частиц до 2000 мкм;

- электрокорунд циркониевый марки 38А, легированный окисью циркония ZrO2 , с размерами частиц до 2000 мкм;

- монокорунд марок 43А, 44А и 55А с размерами частиц до 800 мкм;

б) карборунд – кристаллический карбид кремния -SiС, содержащий обычные и специальные примеси, сортов:

- карбид кремния черный марок 53С, 54С и 55С с большим содержанием примесей и с размерами частиц до 1600 мкм;

- карбид кремния зеленый марок 63С и 64С с малым содержанием примесей и с размерами частиц до 800 мкм;

в) алмаз – кристаллический кубический карбид углерода - СС сортов:

- алмаз синтетический обычной прочности марки АС2 с размерами частиц до 160 мкм;

- алмаз синтетический повышенной прочности марки АС4 с размерами частиц до 250 мкм;

- алмаз синтетический высокой прочности марки АС6 с размерами частиц до 400 мкм;

г) эльбор – кристаллический кубический нитрид бора - BNсортов:

- эльбор обычной прочности марки ЛО с размерами частиц до 160 мкм;

- эльбор повышенной прочности марки ЛП с размерами частиц до 250 мкм.