ЛЕКЦИЯ №12

Классификация металлургических процессов

Металлургические процессы подразделяются на:

•Пирометаллургические процессы – проводятся при высоких температурах чаще всего с полным и реже с частичным расплавлением материалов,

•Гидрометаллургические процессы — проводятся в водных средах при температурах максимально до 300° С.

Пирометаллургические процессы

Пирометаллургические процессы по характеру поведения участвующих в процессе компонентов и их конечным результатам можно разделить на три группы:

1)Обжиг;

2)Плавка;

3)Дистилляция.

1

•

Обжиг как группа пирометаллургических процессов

Обжиг — металлургический процесс, проводимый при высоких температурах (500—1200° С) с целью изменения химического состава перерабатываемого сырья. Обжиговые процессы, за исключением обжига со спеканием, являются твердофазными.

В цветной металлургии применяют следующие

виды обжига:

1)Кальцинирующий обжиг: |

Me OH |

3 Me2O3 H2O; |

|

||

|

MeCO3 MeO CO2 |

|

2)Окислительный обжиг: 2MeS 3O2 |

2MeO 2SO2 |

|

.

3)Восстановительный обжиг: 3Fe2O3 CO 2Fe3O4 CO2

4)Хлорирующий и фторирующий обжиг проводят с целью перевода оксидов или сульфидов в водорастворимые или летучие хлориды (фториды).

Плавка как группа пирометаллургических процессов

Плавка — пирометаллургический процесс, проводимый при температурах, обеспечивающих в большинстве случаев полное расплавление перерабатываемого материала.

Различают две разновидности плавок: 1)рудные, 2)рафинировочные.

Виды рудных плавок

По характеру протекающих основных химических реакций рудные плавки разделяются на следующие виды:

1)Восстановительная плавка;

В общем виде восстановительная плавка описывается следующей схемой:

руда(MeO, SiO2 ,CaO, Fe2O3 ) C дутье(O2 , N2 ) Me шлак(SiO2 ,CaO, FeO)газ(CO2 , N2 )

3

2)Плавка на штейн;

Схема концентрационной плавки медного сырья на штейн:

концентрат(CuFeS2 , FeS2 , SiO2 ,CaO) флюс(SiO2 ,CaO) дутье(O2 , N2 )штейн(Cu2 S, FeS) шлак(FeO, SiO2 , CaO) газы(SO2 , N2 ).

3)Окислительная плавка;

4)Электролиз расплавленных солей;

Процесс описывается следующей схемой: MeO(MeCl2 ) Me2 O2 (2Cl ),

|

|

на |

катоде |

|

|

|

|

|

|

Me2 2e Me, |

|

|

|

|

|

|

|

на |

аноде |

|

|

|

|

5)Металлотермическая плавка |

|

O2 2e O или |

2Cl |

2e Cl |

2 |

. |

|

|

|

2 |

|

|

|

||

В основе этой плавки лежит принцип вытеснения одного металла из его |

|

||||||

соединений другим, более активным: |

|

|

|

|

|

|

|

|

|

||||||

|

Me O(Me Cl2 ) Me |

Me |

Me O(Me Cl2 ) |

||||

6)Реакционная плавка: 2MeO MeS 3Me SO2

4

Виды рафинировочных плавок

Рафинировочные плавки проводят с целью очистки полученных металлов от примесей. Существуют следующие разновидности рафинировочных плавок:

1) Окислительное (огневое) рафинирование ; Основано на различии в сродстве к кислороду основного металла и примеси. Образующиеся при

этом оксиды примесей всплывают на поверхность рафинируемого металла, образуя шлак.

2)Ликвационное рафинирование;

В основе этого процесса лежит принцип образования и разделения по плотности (ликвация) двух фаз, одна из которых является рафинируемым металлом. Примесь при этом должна концентрироваться в другой, нерастворимой в основном металле фазе. В зависимости от плотности она будет всплывать на поверхность или погружаться на дно расплава. Образование второй фазы является следствием снижения растворимости примеси в основном металле при снижении температуры. При ликвации одна из фаз обязательно должна быть жидкой, а вторая может быть как жидкой, так и твердой.

3)Сульфидирующее рафинирование ;

Используют для очистки металлов от примесей, обладающих повышенным сродством к сере. При этом также образуются две несмешивающиеся фазы, отделяющиеся друг от друга ликвацией.

4)Хлорное рафинирование; |

|

Основано на различии сродства к хлору металла и примесей. Образовавшиеся хлориды примеси |

|

будут всплывать на поверхность металла или улетучиваться. |

5 |

|

Дистилляция как группа пирометаллургических процессов

Дистилляция—процесс испарения вещества при температуре несколько выше точки его кипения, дающий возможность разделить компоненты обрабатываемого материала в зависимости от их летучести.

Дистилляционные процессы используют в металлургии цинка и при получении ряда легких и редких металлов.

Требования к современному металлургическому процессу и его

структура |

|

Современные металлургические процессы получения цветных металлов и, тем более, процессы |

|

ближайшего будущего должны удовлетворять, по меньшей мере, следующим основным |

|

требованиям: |

|

1)высокая удельная производительность применяемых аппаратов; |

|

2)высокая степень извлечения всех ценных составляющих; |

|

3)высокая степень комплексности использования сырья; |

|

4)минимальные энергетические затраты за счет использования внешних источников тепловой |

|

энергии или электричества; |

|

5)максимальное использование вторичных энергоресурсов; |

6 |

|

6)обеспечение возможности комплексной механизации и автоматизации всех операций;

7)обеспечение возможности создания непрерывных, поточных, полностью автоматизированных

технологических линий получения металлов;

8)обеспечение безопасных и безвредных условий труда и охраны окружающей природы.

Схема процесса переработки концентратов включает: обжиг, штейнообразование и конвертирование.

Вданной системе осуществляются следующие реакции:

•диссоциации

2CuFeS2 →Cu2S + 2FeS + S – 78000 |

(1) |

|

|

2CuFe2S3 → Cu2S + 4FeS + S – 78000 |

(2) |

|

|

FeS2 → FeS + S – 52100 |

(3) |

|

|

Fe7S8 →7 FeS + S – 52100 |

(4) |

|

|

• окисления |

|

|

|

2FeS + 3O2 + SiO2→ (FeO)2SiO2 + 2SO2 + 966000 (5) |

|

||

3FeS + 5O2 → Fe3O4 + 3SO2 + 17251000 |

(6) |

|

|

Cu2S + O2 → 2Cu + SO2 + 217400 |

(7) |

|

|

2ZnS + 3O2 → 2ZnO + 2SO2 + 443000 |

(8) |

|

|

2PbS + 3O2 → 2PbO + 2SO2 + 422400 |

(9) |

7 |

|

S + O2 → SO2 + 297300 |

(10) |

||

|

|||

CaO + SiO2→CaOSiO2 + 90085 |

(11) |

|

|

Обжиг

Целью окислительного обжига в пирометаллургии меди является частичное удаление серы и перевод части сульфидов железа в форму оксидов, шлакуемых при последующей плавке.

Окислительный обжиг медных концентратов проводят при 750-9000С. Процесс обжига состоит из следующих основных стадий:

1)нагрев и сушка шихты; 2)термическая диссоциация высших сульфидов; 3)воспламенение и горение сульфидов.

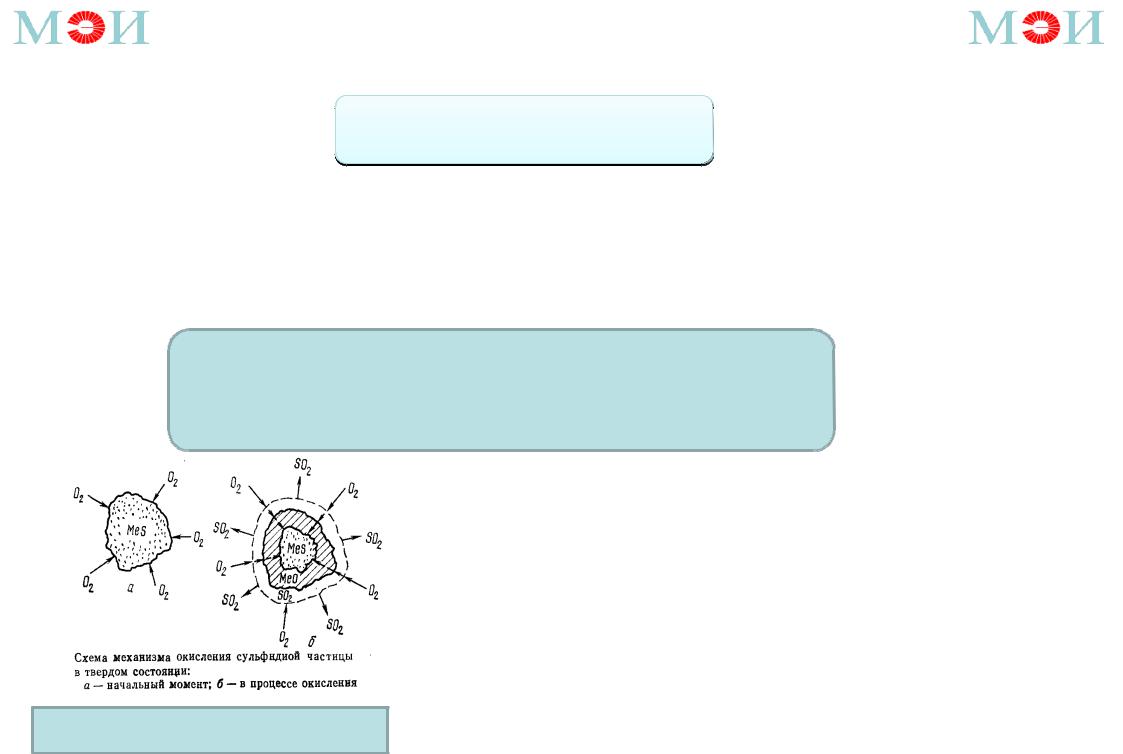

При взаимодействии кислорода с каким-либо сульфидом на поверхности его зерна образуется оксидная пленка. Скорость роста пленки оксидов будет зависеть от количества подводимого к реакционной поверхности кислорода и скорости его диффузионного проникновения внутрь окисляемой частицы.

Рис. Механизм обжига твердых |

8 |

сульфидных частиц |

Спасибо за внимание!!!

СПАСИБО ЗА ВНИМАНИЕ!!!

9