Лекция №15

Конвертирование медных штейнов

Организационно процесс конвертирования медных штейнов делится на два

периода:

первый период — набор сульфидной массы

второй период — получение черновой меди

Первый период конвертирования медных штейнов

В основе его лежит процесс окисления сульфидов железа и перевод образующихся при этом его оксидов в шлак.

Основные реакции первого периода конвертирования: |

|

2FeS + 3О2 + SiО2 = 2FeO∙SiО2 + 2SО2 + 1030290 кДж. |

(1) |

2FeS + 3О2 = 3FeO + SО2 + 937340 кДж, |

(2) |

2FeO + SiО2 = 2FeO∙SiО2 + 92950 кДж. |

(3) |

6FeO + О2 - 2Fe3О4 + 635560 кДж |

(4) |

3Fe3О4 + FeS + 5SiО2 = 5(2FeO∙ SiО2) + SО2 – 19930 кДж. |

(5) |

.

Первый период процесса конвертирования носит циклический характер.

Продолжительность первого периода определяется в основном содержанием меди в штейне.

Содержание меди в штейне, % |

Продолжительность периода, ч |

35-45 |

6-9 |

20-25 |

16-24 |

Второй период конвертирования медных штейнов

Второй период — получение черновой меди за счет окисления ее сульфида по

суммарной реакции:

Cu2S+ О2 = 2Cu +SO2 –215000 кДж

2

.

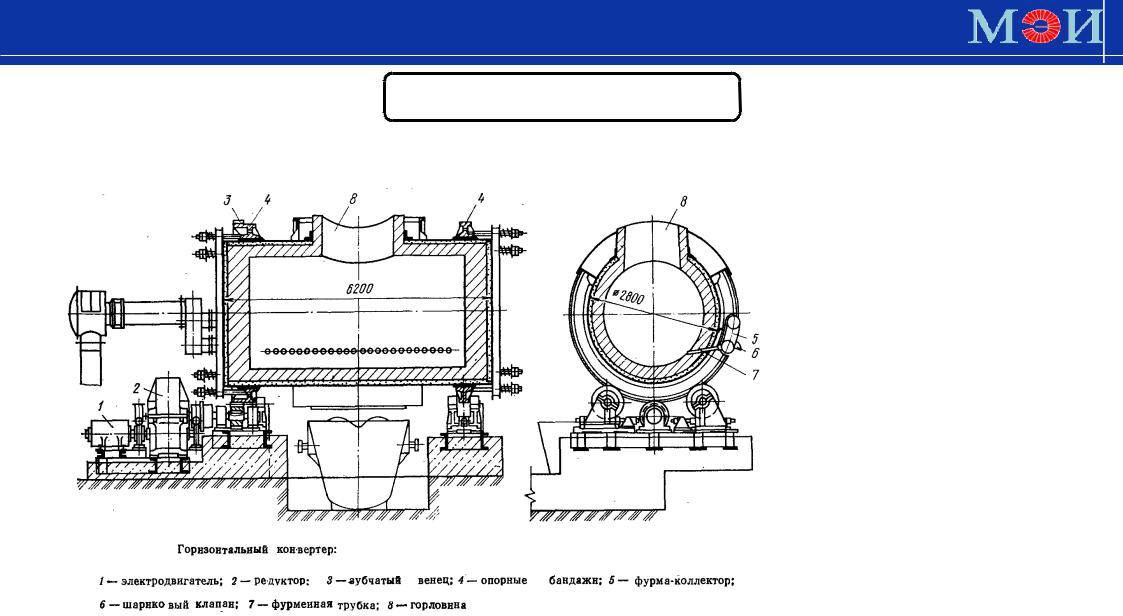

Горизонтальные конвертеры

Для конвертирования штейнов используют горизонтальные конвертеры.

Конвертер представляет собой железный сварной кожух с торцовыми днищами, футеро ванный хромомагнезитовым кирпичом.

В современной практике медной промышленности используют горизонтальные конвертеры вместимостью по меди 40, 75, 80 и 100 т.

3

.

Горизонтальные конвертеры — аппараты периодического действия. Основными рабочими положениями конвертера в зависимости от угла его поворота вокруг горизонтальной оси являются:

заливка штейна

продувка штейна (фурмы погружены в расплав)

слив шлака

слив черновой меди

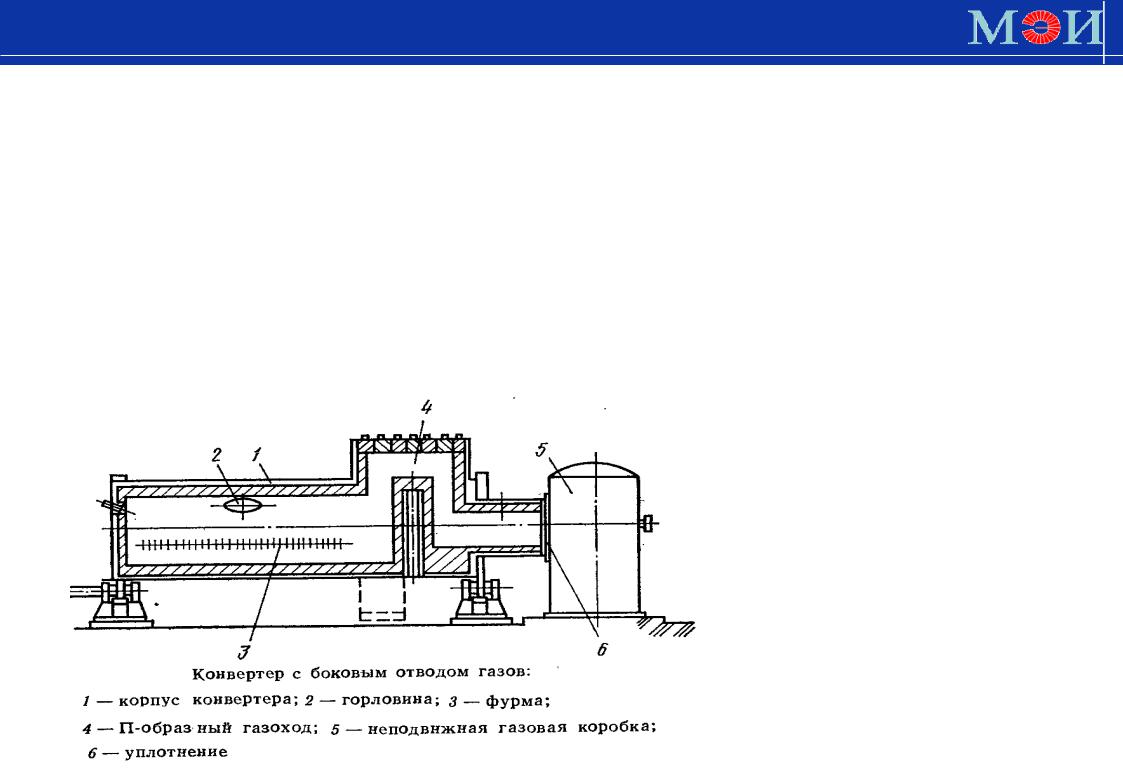

При использовании конвертеров с боковым отводом газов полностью устраняются подсосы воздуха и предотвращается выброс газов в окружающую атмосферу.

4

.

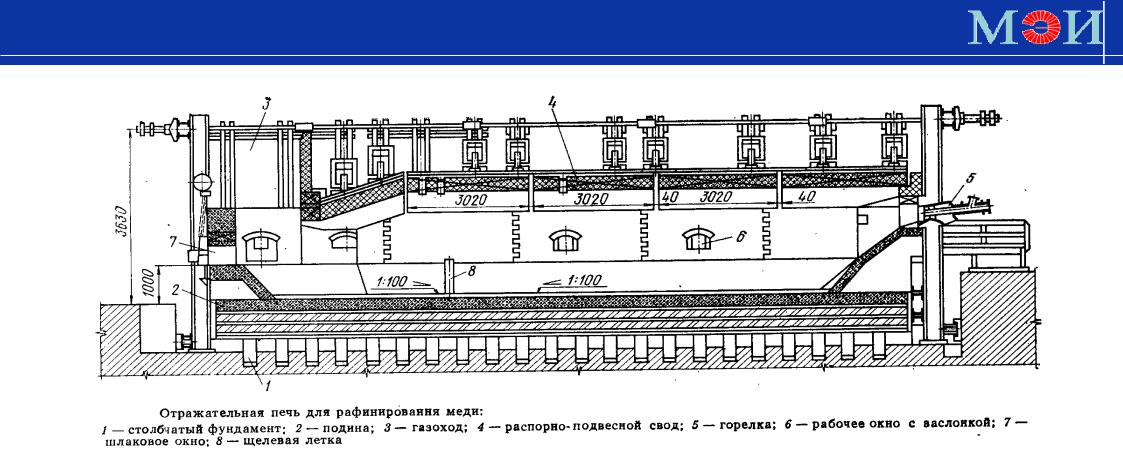

Рафинирование черновой меди

Рафинирование черновой меди (очистка меди от ряда примесей) по экономическим соображениям проводят в две стадии:

1)огневое (окислительное) рафинирование,

2)электролитическое рафинирование.

Огневое рафинирование черновой меди

При огневом рафинировании из расплавленной меди стремятся максимально удалить:

Кислород |

|

Серу |

|

Железо |

|

Никель |

|

Цинк |

|

Свинец |

|

Мышьяк |

|

Сурьму |

|

Растворенные газы |

5 |

|

.

Стадии огневого рафинирования меди :

1)подготовка и загрузка печи,

2)плавление и разогрев меди (перегрев расплава),

3)окислительная обработка расплава,

4)съем шлака,

5)восстановительная обработка (дразнение),

6

6) разливка готовой меди.

Подготовка рафинировочной печи сводится к ее осмотру, заделке изъянов в футеровке и заправке выпускной летки. Далее производят загрузку печи.

Расплавление твердой меди занимает до 10 ч. Использование жидкой меди и небольшого количества твердых материалов, значительно сокращют длительность этой стадии.

Стадия окислительной продувки меди начинается после разогрева ванны до температуры около 1200°С. Расплавленную медь окисляют воздухом, который вдувают в ванну с помощью погружаемых в расплав стальных трубок, покрытых снаружи огнеупорной обмазкой.

Наиболее полно окисляются и удаляются в шлак примеси с наибольшим сродством к кислороду:

Алюминий

Цинк

Железо

Олово. |

7 |

|

Дразнение можно производить свежесрубленной древесиной (бревнами), мазутом или природным газом.

Протекают такие восстановительные реакции как: Cu2О + Н2 = 2Cu + Н2О

Cu2О + СО = 2Cu + СО2

4Cu2О + СН4 = 8Cu + СО2 + 2Н2О и т. д

Продолжительность периода дразнения достигает 2,5— 3 ч и определяется степенью насыщения продутой ранее меди кислородом.

Для разливки применяют изложницы, установленные на горизонтальных разливочных машинах карусельного типа. Разливка анодов из печи емкостью 200—250 т продолжается до 5—6 ч.

Общая продолжительность огневого рафинирования при переработке твердой меди составляет около 24 ч.

8

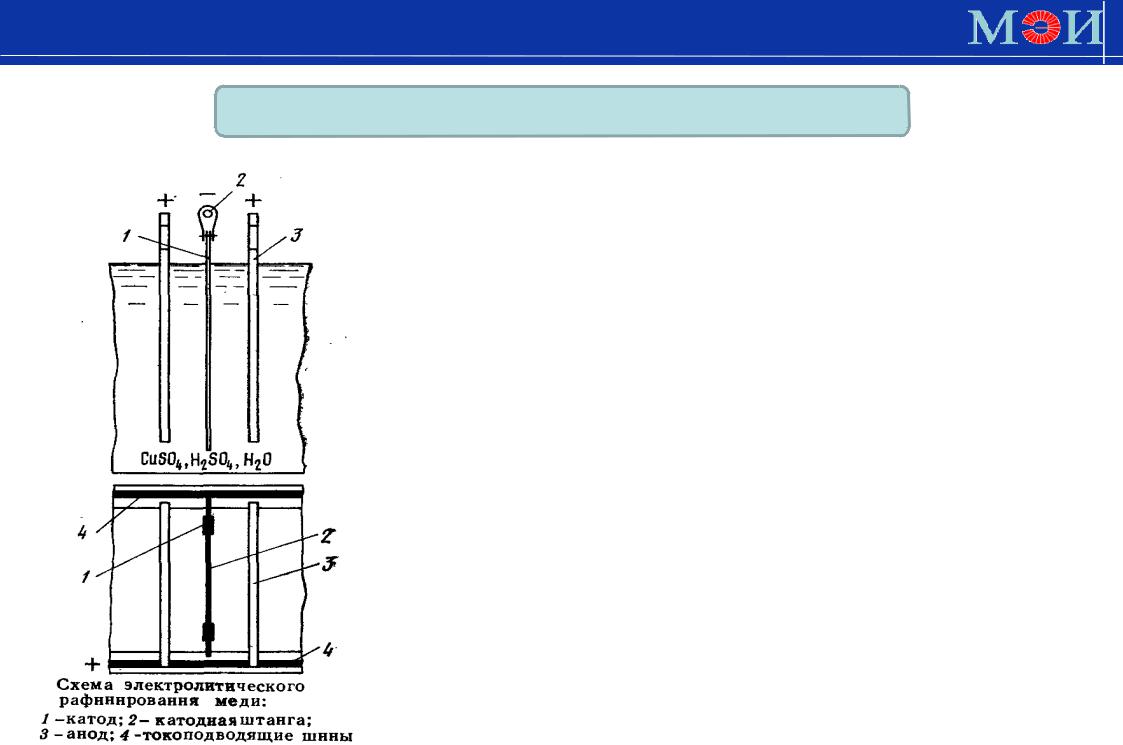

Электролитическое рафинирование меди

Сущность электролитического рафинирования меди заключается в том, что литые аноды и тонкие матрицы из электролитной меди — катоды попеременно завешивают в электролитную ванну, заполненную электролитом, и через эту систему пропускают постоянный ток.

Электролит — водный раствор сульфата меди и серной кислоты с примесями и коллоидными добавками

9

Электролитическое рафинирование меди включает стадии:

1) электрохимическое растворение меди на аноде с отрывом электронов и образованием катиона: Cu-2e → Cu2+;

2)перенос катиона через слой электролита к поверхности катода;

3)электрохимическое восстановление катиона меди на катоде: Cu2++2e → Cu;

4)внедрение образовавшегося атома меди в кристаллическую решетку катода (рост катодного осадка) .

Для количественной оценки интенсивности процесса электролиза на практике поль зуются величиной плотности тока (D), которая выражается отношением силы тока (I) к единице поверхности электрода (F):

D=I/F А/м2

10

.

СПАСИБО ЗА ВНИМАНИЕ!!!

11