- •ЛЕКЦИЯ №18

- •Восстановление сернистого ангидрида

- •Процесс переработки

- •Степень конверсии

- •Получение серы из ог ПВП

- •Общие сведения о технологической схеме

- •Реакции превращения сернистых соединений

- •Получение серы из газов ПВЖ

- •Восстановление двуокиси серы в элементарную серу

- •Расход природного газа

- •Реакции в реакторе-генераторе

- •Охлаждение газов

ЛЕКЦИЯ №18

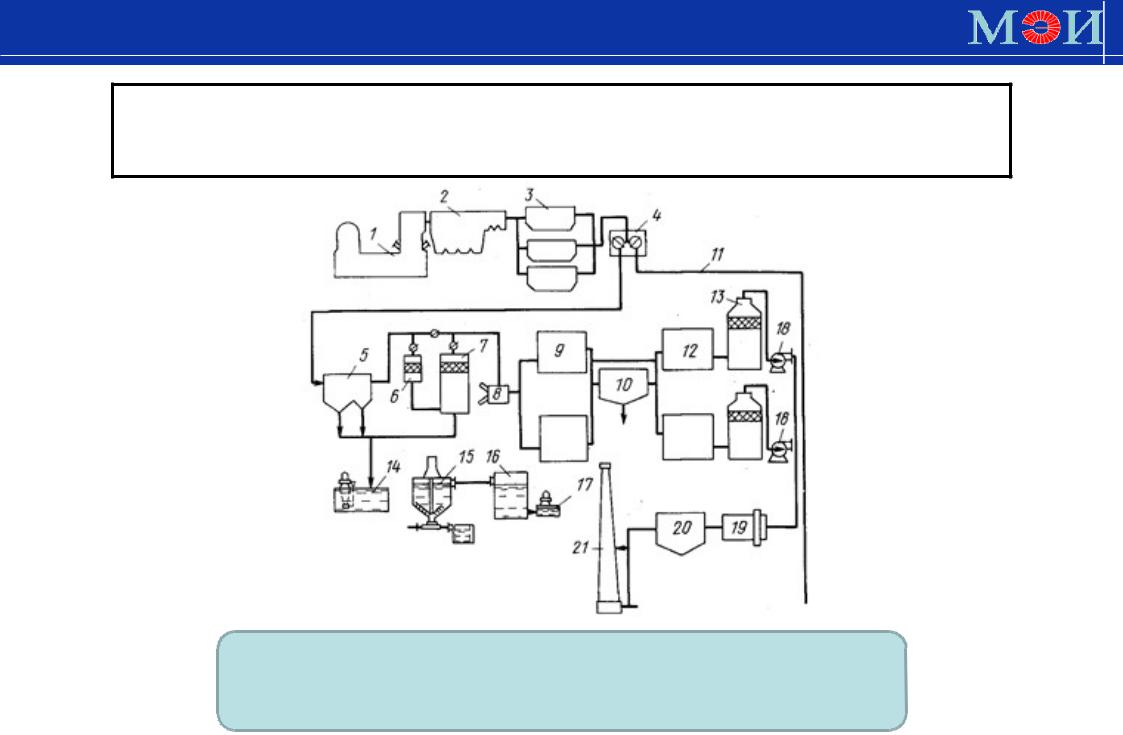

Переработка отходящих газов с получением элементарной серы

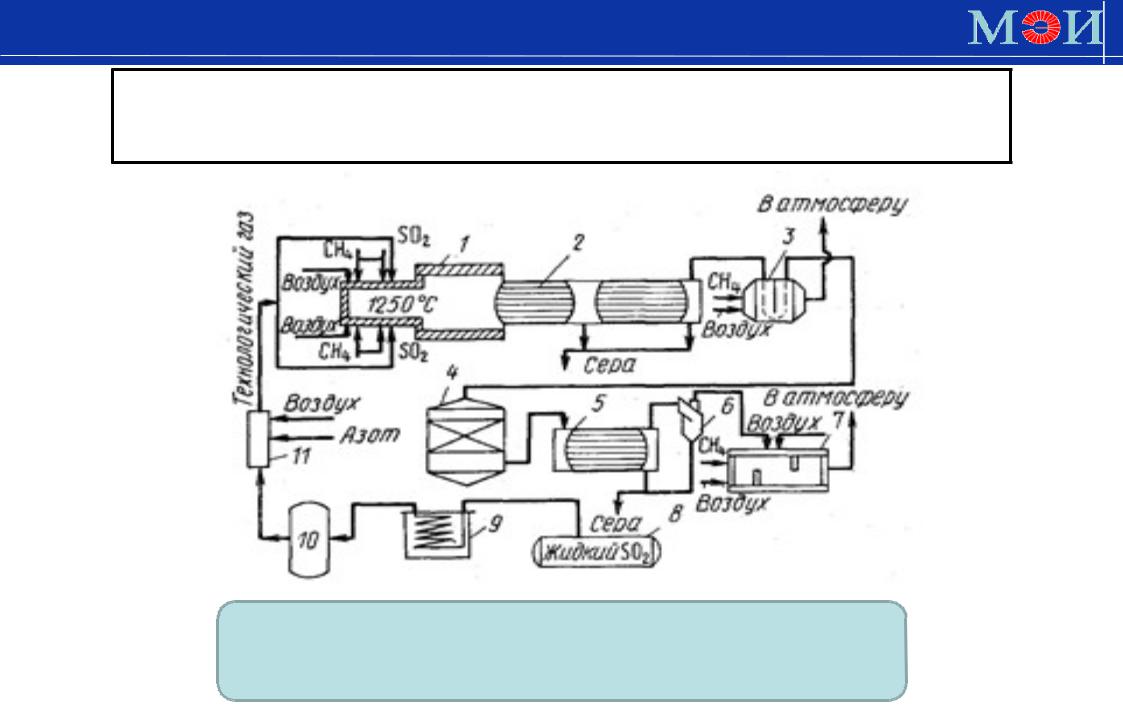

1 – реактор, 2 – котел-конденсатор, 3 – подогреватель, 4 – каталитический конвертер, 5 – конденсатор серы, 6 – сероуловитель, 7 – печь дожига, 8 – танк-хранилище, 9 – испаритель, 10 – рессивер, 11 – смеситель

1

Восстановление сернистого ангидрида

В реакторе 1 при 1250 ᵒС происходит восстановление сернистого ангидрида природным газом с образованием элементарной серы и сероводорода по следующим основным реакциям:

2SO2 + CH4 = S2 +CO2 +2H2O

2SO2 + 1,5CH4 = 2H2S + 1,5CO2 +H2O

Температура в реакторе поддерживалась благодаря сжиганию метана, который взаимодействовал с кислородом технологического газа.

Процесс восстановления проводился так, чтобы газовая смесь на выходе из реактора содержала H2S и

непрореагировавший SO2 в соотношении 2:1, которое

необходимо для последующей стадии каталитической конверсии по способу Клауса.

2

Процесс переработки

В котле-конденсаторе газ охлаждался до 130-140 0С, и при этом конденсировалась сера. После выделения серы газовый поток, нагретый в подогревателе 3 до 230-240 0С, поступал в контактный аппарат 4, заполненный катализатором – активным оксидом алюминия. В контактном аппарате сероводород взаимодействует с сернистым ангидридом по реакции:

2H2S + SO2 + CH4 = + 3/nSn +2H2O

Газ охлаждался в конденсаторе 5 с выделением элементарной серы, проходил сероуловитель 6 и печь дожига 7, в которой дожигались остаточные количества серосодержащих компонентов, сернистого ангидрида и затем выбрасывались после разбавления воздухом в трубу.

Установка включала отделение газификации жидкого сернистого ангидрида, состоящее из танка-хранилища 8, испарителя 9 и ресивера 10. Состав технологического газа приготавливался в смесителе 11 подачей необходимых количеств SO2, воздуха и азота.

3

Степень конверсии

Диапазон исследуемых концентраций по сернистому ангидриду составлял 5,5-40 % при содержании кислорода 10-15 %.

Степень конверсии сернистого ангидрида в элементарную серу с учетом одной ступени Клауса составила 75-85 %, при этом на стадии восстановления – 55-65 %, на стадии Клауса – 20-25%.

* Основная задача процесса Клауса — достижение 99,5 % извлечения серы без дополнительной очистки отходящих газов.

Метод промышленного получения серы из сероводорода имеет две стадии: I стадия: термическое окисление сероводорода до диоксида серы

II стадия: каталитическое превращение сероводорода и диоксида серы

4

Получение серы из ог ПВП

Получение серы при восстановлениии отходящих газов печей взвешенной плавки природным газом

1 – печь взвешенной плавки, 2, 20 – котёл-утилизатор, 3 – электрофильтры, 4 – шиберы, 5 – котёл промконденсации, 6 – центробежный сепаратор, 7 – агломератор- каплеотбойник, 8 – газоподогреватель, 9 – аппарат горячего катализа, 10 – котёл низкого давления, 11 – байпасный газоход, 12 – аппарат «холодного» катализа, 13 – башни, 14, 16, 17 – сборники, 18 – дымососы, 19 – печь дожига, 21 – труба абгазов

5

Общие сведения о технологической схеме

Температурные параметры:

Газ в котле-утилизаторе охлаждается до 350 0С В газоподогревателе нагревается до 410 0С Котёл низкого давления – 220-240 0С

На выходе из аппаратов горячего катализа – 470-490 0С Аппараты холодного катализа – 240 0С На выходе из аппаратов холодного катализа – 260-270 0С Башни конденсации серы – 135 0С Печь дожига – 750 0С

Общая степень извлечения серы из технологического газа порядка 85%, концентрация двуокиси серы 25-35%. Степень конверсии сернистого ангидрида в элементарную серу в аптейке ПВ составляет 60-65%.

6

Реакции превращения сернистых соединений

В аппаратах горячего катализа сернистые соединения превращаются в элементарную серу и сероводород по следующим основным реакциям:

COS + H2O = CO2 + H2S + 30,5 кДж

CO + SO2 = CO2 + 1/6S6 + 1/2O2 +251,0 кДж

2H2 + S2 = 2H2S + 170,5 кДж

В аппаратах холодного катализа входящие в состав газа сернистый ангидрид и сероводород преобразуются в элементарную серу по реакции:

2H2S + SO2 + CH4 = 3/nSn +2H2O

7

Получение серы из газов ПВЖ

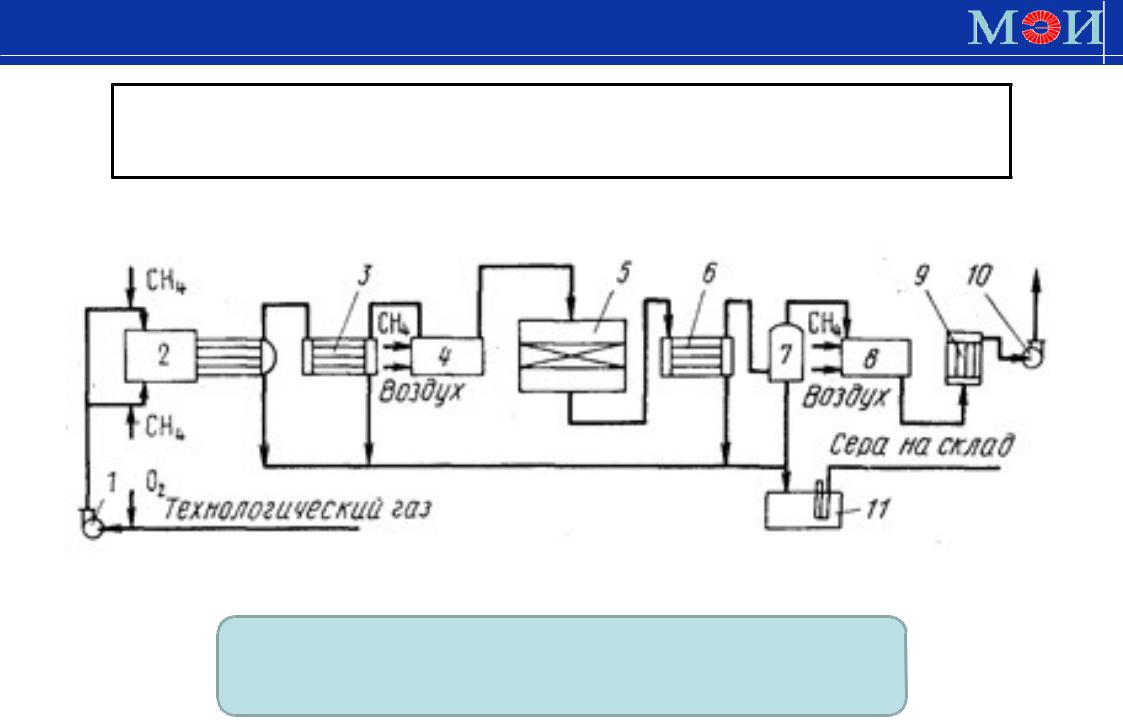

Технологическая схема получения серы из газов ПЖВ

1 – нагнетатель, 2 – реактор-генератор, 3,6 – конденсатор-генератор, 4 – подогреватель, 5 – конвертер, 7 – сероуловитель, 8 – печь дожига, 9 – котёл- утилизатор, 10 – дымосос, 11 – серосборник

8

Восстановление двуокиси серы в элементарную серу

Восстановление осуществляется в топке реактора-регенератора при 1200-1300 °C метаном:

1)2SO2 + CH4 = S2 +CO2 + 2H2O

2)2SO2 + 1,5CH4 = 2H2S + 1,5CO2 + H2O

В присутствии кислорода, находящегося в сернистом газе, протекают дополнительные реакции:

1)CH4 + 2O2 = CO2 + 2H2O + 805,5 МДж/(кг∙моль)

2)CH4 + O2 = CO + H2 + H2O + 278,9 МДж/(кг∙мольCH4)

3)2CO + S2 = 2COS + 179,3 МДж/(кг∙мольS2)

9

Расход природного газа

Общий расход природного газа = расход на собственное восстановление + создание необходимой температуры для протекания реакции

Необходимое количество кислорода, расходуемое на горение метана, обеспечивается его содержанием в сернистых газах ПЖВ. Расход природного газа на восстановление определяется из условия, чтобы в технологических газах на выходе из котловой части реактора-генератора соблюдалось условие:

= 2:1

Это необходимо для последующей каталитической переработки газов по методу Клауса. На стадии восстановления выход элементарной серы составляет 55-60%.

10