- •ЛЕКЦИЯ №19 (продолжение)

- •Хвостовые газы после сероуловителя, содержащие небольшие количества сероводорода, серооксида углерода, оксида углерода, водорода

- •Применение природного газа

- •Мокрая очистка газа

- •Получение серы из запыленных газов

- •Температурная схема

- •Общая степень извлечения

- •Сернокислотные системы

- •«Двойной катализ-двойная абсорбция»

- •Движение газов по схеме

- •Затраты на переработку газов

- •Расчеты по снижению затрат

ЛЕКЦИЯ №19 (продолжение)

Получение серы из газов ПВЖ

Дальнейшее охлаждение технологических газов осуществляется в конденсаторе-генераторе, в котором тепло утилизируется при получении пара с избыточным давлением 0,4 МПа. При охлаждении газов в конденсаторе-генераторе до 155-160 0С происходят ассоциация молекул серы и ее конденсация

S8(г) = S8(ж) + 95,8 МДж/(кг∙мольS8)

На стадии каталитической конверсии осуществляются следующие реакции:

2H2S + SO2 |

= 3/6S6 |

+2H2O + 44,4 МДж/(кг∙мольH2S) |

Технологические |

газы |

|||

2H2S + SO2 |

= 3/8S8 |

+2H2O + 52,1 МДж/(кг∙мольH2S) |

выходят из конвертера |

||||

2COS + SO2 |

= 3/6S6 |

+2CO2 |

+ 77,7 МДж/(кг∙мольCOS) |

с температурой |

250- |

||

2COS + SO2 |

= 3/8S8 |

+2CO2 |

+ 71,0 МДж/(кг∙мольCOS) |

260 0С. |

|

||

Общий выход серы при стадиях восстановления и каталитической конверсии - 80- 85%.

1

Хвостовые газы после сероуловителя, содержащие небольшие количества сероводорода, серооксида углерода, оксида углерода, водорода и паров серы, перед выбросом в атмосферу подвергаются высокотемпературному окислению в печи дожига при 1000 0С.

Необходимая температура достигается благодаря сжиганию природного газа по следующим реакциям

CH4 + 2O2 = CO2 +2H2O + 805,5 МДж/(кг∙моль CH4) 2H2S + 3O2 = 2SO2 +2H2O + 52,1 МДж/(кг∙мольH2S) 2H2 + O2 = 2H2O + 483 МДж/(кг∙мольH2)

2CO + O2 = 2CO2 + 567,8 МДж/(кг∙мольCO)

Все оборудование серного цеха работает под давлением ~ 0,33 МПа, что исключает подсосы воздуха и соответственно возгорание серы.

2

Применение природного газа

Одним из направлений повышения технико-экономических показателей "метанового" способа является снижение температуры на стадии восстановления при применении катализатора, например, оксида алюминия. Как показали испытания, процесс восстановления сернистого ангидрида метаном в этом случае осуществляется при 850-950 0С.

Применение каталитического процесса целесообразно |

10-12% SО2 |

для переработки газов, содержащих - |

|

Степень конверсии сернистого ангидрида в элементарную |

60-70 % |

серу на стадии восстановления составляет - |

|

Доработка сернистых соединений с получением серы |

240-260 0С |

осуществляется на каталитической стадии при - |

|

Общий выход серы составляет - |

90% |

Все оборудование серного цеха работает под давлением ~ 0,33 МПа, что исключает подсосы воздуха и соответственно возгорание серы.

3

Мокрая очистка газа

Получение серы из газов после мокрой очистки от пыли:

+повышает надежность работы оборудования

+сера более высокого качества без примесей мышьяка и селена

-значительнй расход природного газа

-наличие промывного отделения усложняет технологическую схему

-увеличиченные капитальные и эксплуатационные затраты

При исключении из схемы промывного отделения:

+технико-экономические показатели повышаются

+схема упрощается

+снижается расход природного газа

- требуется котёл-утилизатор и конденсаторы серы

4

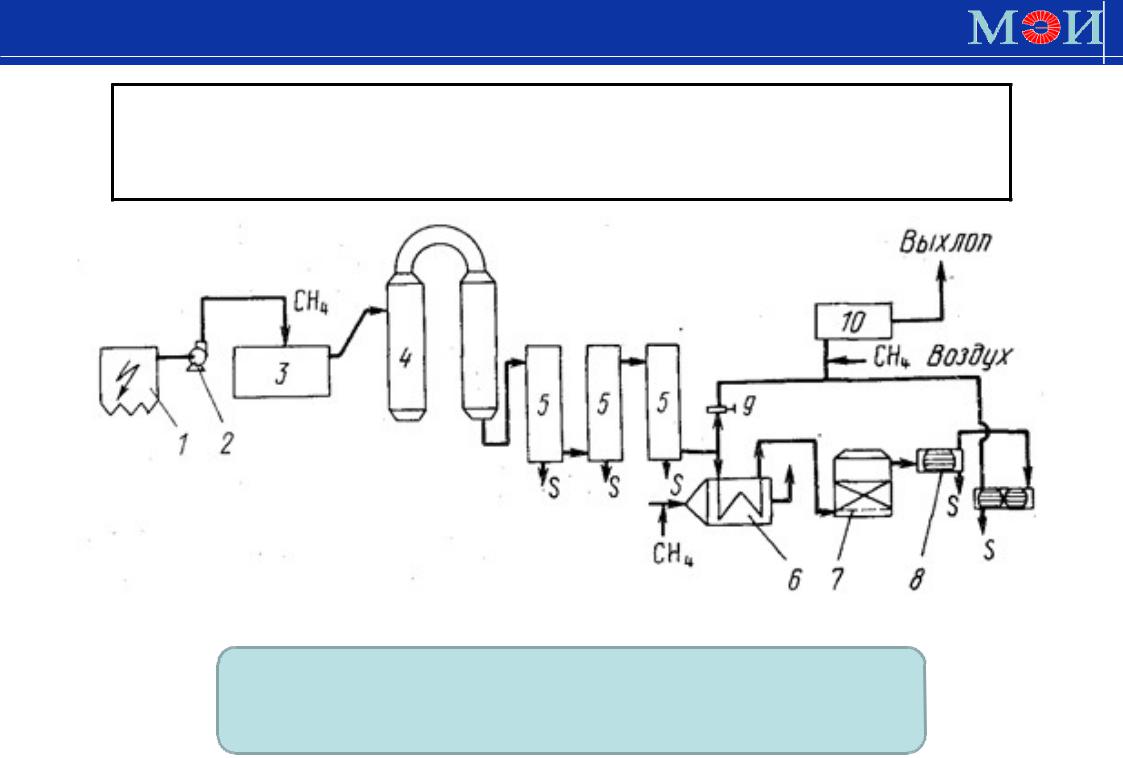

Получение серы из запыленных газов

Опытная установка металлургического завода института «Гинцветмет» для утилизации отходящих газов автогенные процессов

1 – электрофильтры, 2 – дымосос, 3 – реактор-генератор, 4 – котёл- утилизатор, 5 – конденсатор серы, 6 – подогреватель, 7 – реактор Клауса, 8 – конденсатор серы, 9 – шибер (обогреваемый), 10 – печь дожига

5

Температурная схема

3500 |

Реактор |

1150-1250 |

0С |

Котёл-утилизатор |

|

1200-1300 0С |

200-250 0С |

||||

|

|

|

Пыль, содержащаяся в газах

осаждается в бункере котла- |

выносится с потоком газа из |

утилизатора и на |

котла и поступает в три |

охлаждающих его |

последовательно |

поверхностях |

соединенных между собой |

|

конденсатора серы |

При конденсации вместе с серой выводились из газового потока остатки пыли и мышьяк.

6

Общая степень извлечения

После конденсаторов серы газы содержат в своем составе H2S, SО2, COS, Н2, СО, Н2О

Недостатки схемы:

-снижение степени конверсии сернистого ангидрида в элементарную серу

-повышенное содержание влаги на каталитической стадии

Общая степень извлечения серы на 10 % ниже по сравнению с переработкой газов, не содержащих значительных количеств влаги.

7

Сернокислотные системы

Достоинства сернокислотных систем по утилизации газов автогенных процессов:

+Производительность контактного и абсорбционного отделений при неизменном расходе газовой смеси и постоянном соотношении диоксида серы и кислорода возрастает прямо пропорционально увеличению концентрации диоксида серы

+снижаются энергетические затраты

+может быть повышена степень использования тепла реакций

+упрощается получение высококонцентрированного олеума и 100%-го триоксида серы и жидкого диоксида серы

+при повышении концентрации диоксида серы объемы газов автогенной плавки уменьшаются, возрастает интенсивность работы оборудования промывного отделения на единицу готовой продукции

8

«Двойной катализ-двойная абсорбция»

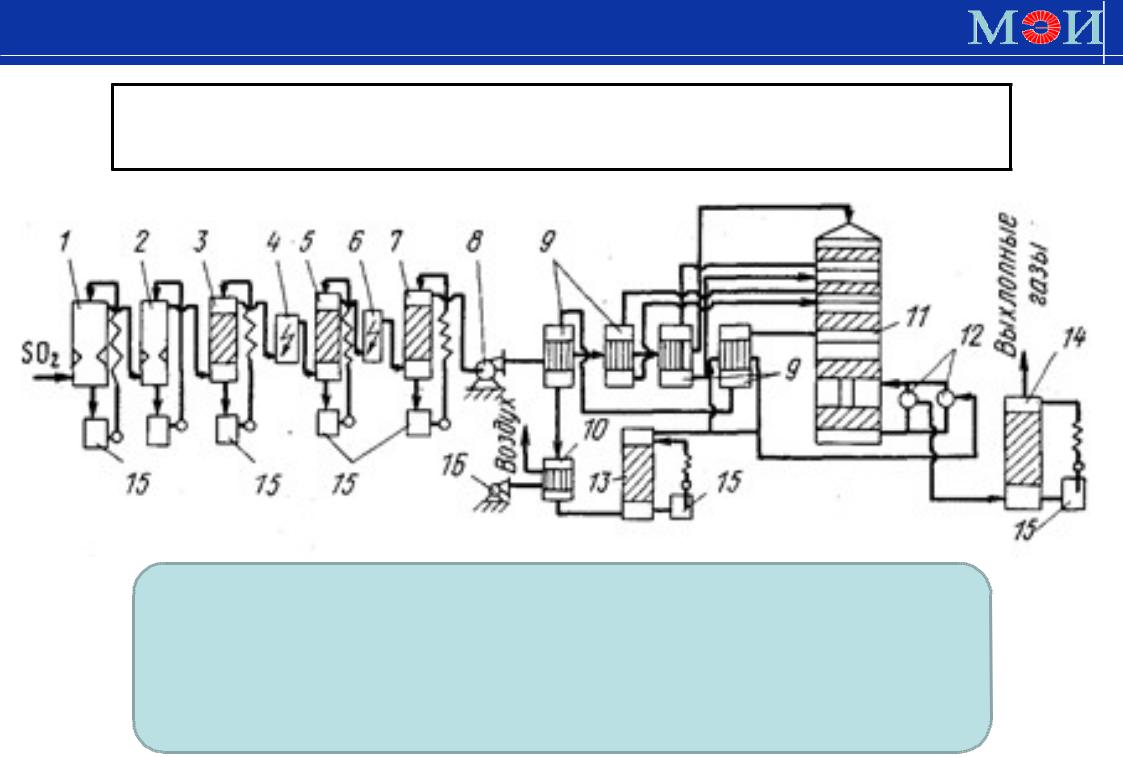

Схема ДК/ДА переработки газов автогенной плавки с высоким содержанием SO2

1, 2, 3, 5 –1-я, 2-я, 3-я и 4-я промывные башни, 4 и 6 – 1-я и 2-я ступень мокрых электрофильтров, 7 – сушильная башня, 8 – турбогазоход, 9 – теплообменники, 10 –ангидридный холодильник, 11 – контактный аппарат, 12 – клапана, 13, 14 – абсорберы 1-й и 2-й стадии абсорбции, 15 – сборники кислоты с насосами, 16 – воздуходувка

9

Движение газов по схеме

Промывные башни и Сухая очистка 15-20% электрофильтры Башня

Скисл = 15-20%-й р-р H2SO4

Контактное отделение

Турбогазодувка |

12% |

|

I Стадия катализа |

Теплообменник |

93-95% |

охлаждение |

II Стадия катализа |

II Стадия |

99,5% |

абсорбции |

99,9%

Теплообменник

400-440 0С

I Стадия абсорбции

Выделение триоксида серы

Хвостовой фильтр

Атмосфера

10