- •ЛЕКЦИЯ №22

- •Вращающаяся печь

- •Процессы клинкерообразования и тепловые эффекты

- •Схема протекания химических реакций

- •Распределение температуры материала

- •Основные пояснения к графику

- •Клинкерные фазы

- •Важные моменты

- •Факторы, влияющие на процесс клинкерообразования

- •Факторы, влияющие на процесс клинкерообразования

- •Факторы, влияющие на процесс клинкерообразования

- •Факторы, влияющие на процесс клинкерообразования

- •Факторы, влияющие на процесс клинкерообразования

ЛЕКЦИЯ №22

Обжиг сырьевых смесей и получение клинкера

Качество клинкера и свойства цемента зависят от физических свойств и химического состава обжигаемой сырьевой смеси, вида и качества топлива, температуры и продолжительности обжига, а также от скорости охлаждения клинкера.

Процессы, протекающие при обжиге клинкера

В обычных условиях известняк и глина инертны, но при нагревании они становятся активными и начинают взаимно проявлять реакционную способность.

Скорость химической реакции возрастает, если часть материалов расплавляется, образуя жидкую фазу. Такое частичное плавление назвается спекание, а материал — спекшимся.

Портландцементный клинкер обжигают до спекания, для более полного химического усвоения окиси кальция СаО кремнеземом SiO2 и получения при этом трехкальциевого

силиката 3CaO·SiO2.

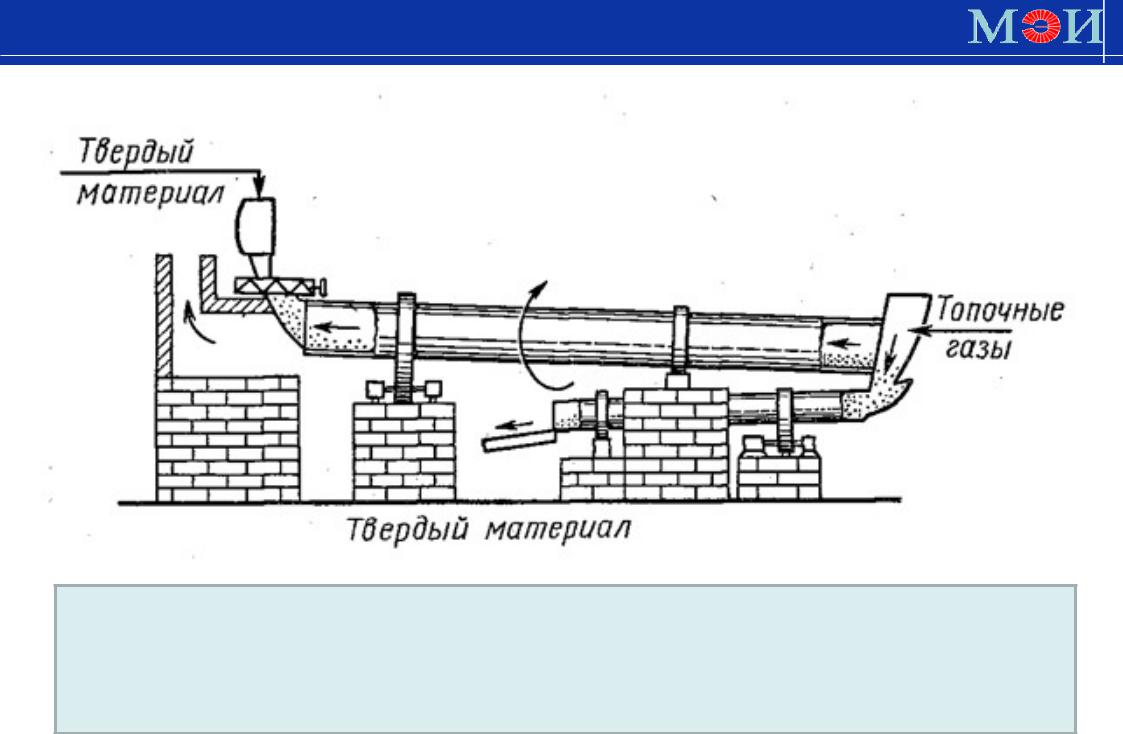

Вращающиеся печи — основной тепловой агрегат, как при мокром, так и при сухом способах производства клинкера; в них получают примерно 98,1 % клинкера от общего выпуска, 1,9 % клинкера обжигают в шахтных печах.

1

Вращающаяся печь

Физические свойства сырьевых смесей, приготовленных по сухому или мокрому способу, по мере их нагревания до определенных температур изменяются по-разному. После испарения воды в обоих видах сырьевых смесей при дальнейшем их нагревании протекают одни и те же химические реакции.

2

Процессы клинкерообразования и тепловые эффекты

Химические реакции, температурный уровень и технологические зоны

Компоненты сырьевой смеси: известняк, мел, мергель, глина, глинистый сланец и др.

С целью получения требуемого состава к сырьевой смеси добавляют железную руду, колчеданные огарки, трепел, боксит и др. В порядке кооперации производства и использования промышленных отходов при выработке цемента применяются в качестве сырья гранулированный доменный шлак, сланцевый кокс, нефелиновый шлам и т. п.

Мергель — осадочная камнеподобная горная порода смешанного глинисто- карбонатного состава: 50 — 75 % карбонат (кальцит, реже доломит), 25 — 50 % — нерастворимый остаток (SiO2 + R2O3).

Процесс обжига

периода распада первичных продуктов |

периода новообразований |

(эндотермические реакции) |

(экзотермические реакции) |

3

Схема протекания химических реакций

В зоне дегидратации протекает химическая реакция распада каолинита:

Al2O3·2SiO2·2H2O→Al2O3+2SiO2+2H2O

Первой зоной периода новообразований является экзотермическая зона. Первая экзотермическая реакция - образование метакаолина из свободных аморфных окислов глинозема и кремнезема:

Al2O3+2SiO2→Al2O3·2SiO2

К первичным минералам, образующимся при температурах 950-1000 ᵒС, относится однокальциевый феррит (CaO∙Fe2O3) и

однокальциевый алюминат (CaO ∙ Al2O3),

которые с повышением температуры насыщаются известью и образуют соответственно четырехкальциевый алюмоферрит, иначе «браунмиллерит» (4CaO ∙ Al2O3 ∙ Fe2O3) и трехкальциевый

алюминат (2CaO ∙ SiO2).

4

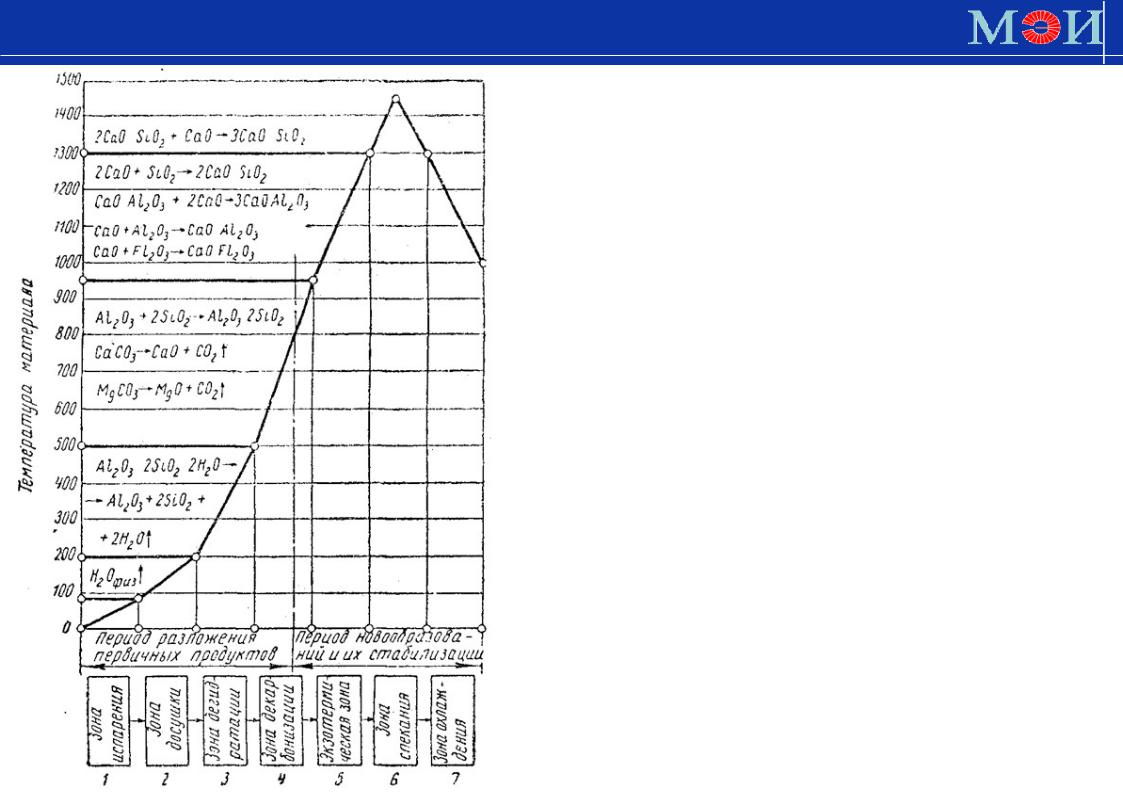

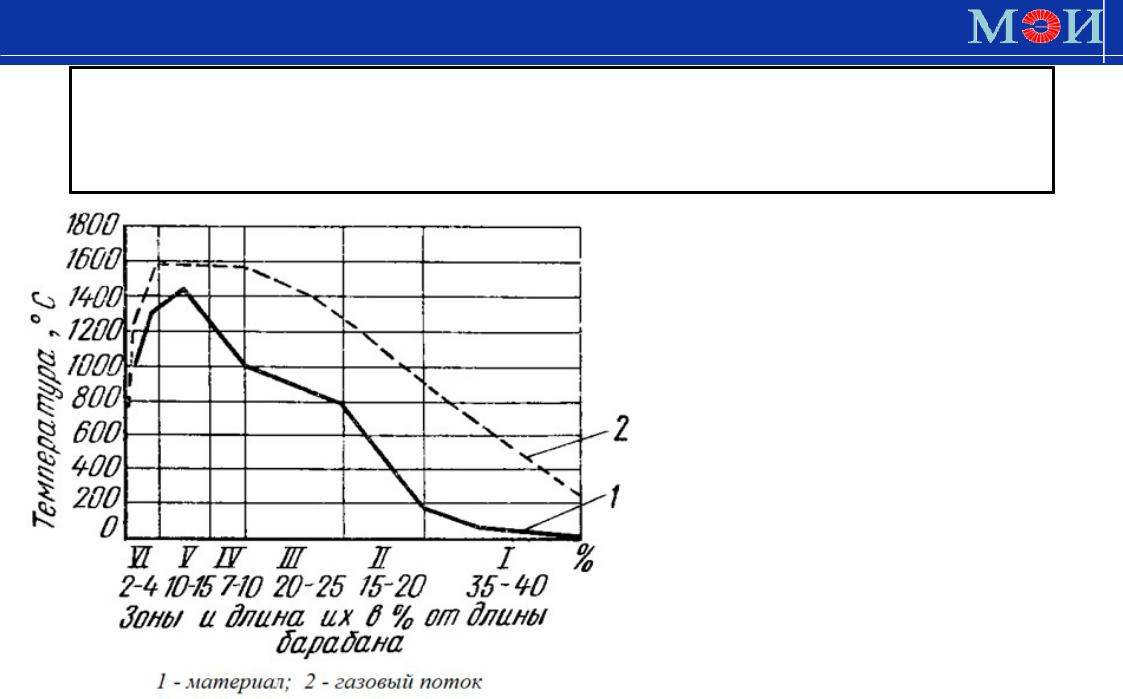

Распределение температуры материала

Распределение температуры материала и газового потока по длине барабана вращающейся печи, работающей по мокрому способу производства.

По характеру процессов температурные зоны в печи называют: I — до 200°С — испарения (сушка шлама);

II — 200—800°С — подогрева (дегидратации);

III — 800—1000° С — декарбонизации (кальцинирования);

IV — 1000—1300° С — экзотермических реакций;

V — 1300—1450—1300° С — спекания; VI — 1300—1000° С — охлаждения.

! для разложения 1 кг карбоната кальция по схеме СаСОз → СаО + CO2 требуется 1785 кДж (425 ккал)

5

Основные пояснения к графику

I - часть зоны оснащается цепными завесами с целью интенсификации процесса сушки. |

|

|

При нагревании шлам вначале разжижается, а затем загустевает и при потере |

|

|

значительного количества воды превращается в крупные комья. При дальнейшем |

|

|

нагревании комья распадаются на значительно более мелкие гранулы, которые выходят из |

|

|

цепной завесы влажностью до 12 %, а температурой около 90—100 °С. |

|

|

II - происходит частичное или полное разложение глинистых минералов на свободные |

|

|

окислы SiO2 и AI2O3, а также декарбонизация углекислого магния. В результате |

|

|

дегидратации и распада минералов глинистый компонент теряет пластичность и |

|

|

рассыпается в порошок. |

|

|

III - возникают реакции между основным окислом СаО и кислотными окислами |

|

|

глинистого компонента SiO2, Al2O3 и Fe2O3 с образованием основных соединений |

|

|

CaO·Fe2O3, СаО·Аl2О3 и CaO·SiO2. |

|

|

IV - однокальциевый силикат превращается в 2CaO·SiO2 (C2S); однокальциевый |

|

|

алюминат— в ЗСаО·Аl2О3 (С3А); окись железа — в 4Са·Аl2O3·Fe2O3 (C4AF) или |

|

|

2CaO·Fe2O3. При температуре 1300 °С твердофазовые процессы образования минералов |

|

|

заканчиваются и материал к этому моменту состоит из образовавшихся соединений C2S, |

|

|

С3А, C4AF, C12A7, C2F, СаО, MgO. |

|

|

V - за 25—30 мин обжига образуется C3S - главная составная часть |

|

|

портландцементного клинкера. |

|

|

VI - выделяются минералы С3А, C4AF, C2S, MgO и в небольшом количестве C3S, а часть |

6 |

|

жидкой фазы затвердевает в виде стекла. |

||

|

Клинкерные фазы

Количество жидкой фазы, образующейся при обжиге портландцемента в зоне спекания вращающейся печи, колеблется обычно в пределах от 15 до 30 %.

При быстром охлаждении жидкая фаза может застыть в виде

стекла, а при медленном – полностью закристаллизоваться.

Основные клинкерные фазы

Алит |

Белит |

Заполняющее пространство |

|

|

между ними промежуточное |

|

|

вещество |

В составе трехкальциевого |

Белит состоит из β–C2S и |

В промежуточное вещество |

силиката, в твердом |

небольшого количества |

входят минералы (алюминаты |

растворе, имеются |

других модификаций |

и алюмоферриты кальция – в |

включения небольшого |

двухкальциевого силиката, |

их составе могут находиться |

количества окиси магния, |

окиси магния, окиси |

включения окиси магния, |

окиси алюминия, окиси и |

алюминия, окиси железа, |

щелочей и др), оставшиеся |

закиси железа, щелочей и |

щелочей и некоторых |

свободными СаО и MgO и не |

некоторых других |

других соединений, |

успевшие |

соединений. |

стабилизирующих β-C2S . |

закристаллизоваться в стекло. |

7

Важные моменты

! Содержание свободной окиси кальция не должно превышать 1 – 2 %.

! Содержание щелочей в клинкере составляет обычно 0,3—1,0 % и в отдельных случаях достигает 1,5 %.

! Содержание окиси магния не должно быть более 5 %.

! Медленный процесс гидратации* периклаза (MgO) при повышенном содержании его в клинкере вызывает значительные напряжения и трещины в бетоне.

* Гидратация— присоединение молекул воды к молекулам или ионам.

8

Факторы, влияющие на процесс клинкерообразования

1. Увеличение содержания в сырьевой смеси СаО

KH |

Количество свободной извести CaO |

2. Повышение содержания в сырьевой смеси SiО2

Силикатного модуля n |

Количествa C3S+C2S и |

C3A+C4AF |

Оптимальное количество расплава в обжигаемой портландцементной сырьевой смеси составляет 25—30 %, при этом содержание минералов рекомендуется изменять в пределах от 20 до 25 %, а силикатный модуль от 1,5 до 2,5.

9

Факторы, влияющие на процесс клинкерообразования

3. Изменение величины глиноземистого модуля

При n смеси более 2,5 глиноземистый модуль рекомендуется понижать до единицы.

Оптимальный состав клинкера: Минералогический состав, % C3S = 52... 62

C2S=14...24 C3S+C2S=75...78 C4AF=12...16 C3A=5...8 C3A+C4AF=18...22

Модули КН = 0,88... 0,92 n =1,9...2,5

p =1,0...1,4

10