- •ЛЕКЦИЯ №11

- •Основные стадии пирометаллургического способа производства:

- •Сгущение – процесс обезвоживания путем естественного осаждения твердых частиц из пульпы под действием

- •Барабанный фильтр представляет собой барабан, вращающийся на горизонтальном валу. Барабан разделен на секции

- •Сушка

- •Методика расчета барабанных сушилок

- •5) Количество тепла, расходуемое на нагрев материала и испарение влаги:

- •Спасибо за внимание!!!

ЛЕКЦИЯ №11

Теплотехнология получения меди.

Рудой называется горная порода, содержащая в своем составе металл, или металлы в таких количествах, которые при современном уровне развития обогатительной и металлургической техники могут быть экономически выгодно извлечены в товарную продукцию.

Руда состоит из минералов — природных химических соединений:

CuFeS2 - халькопирит CuF2S3 - кубанит Cu5FeS4 - борнит Cu2S - халькозин CuS - ковеллин

Fe3O4 - магнетит FeS2 - пирит ZnS - сфалерит PbS - галенит SiO2, CaO и др.

Минералы подразделяют на рудные (ценные) и пустую породу. К пустой породе относят минералы, не содержащие извлекаемых элементов. Чаще всего породообразующими минералами являются кварц, карбонаты, силикаты и алюмосиликаты.

1

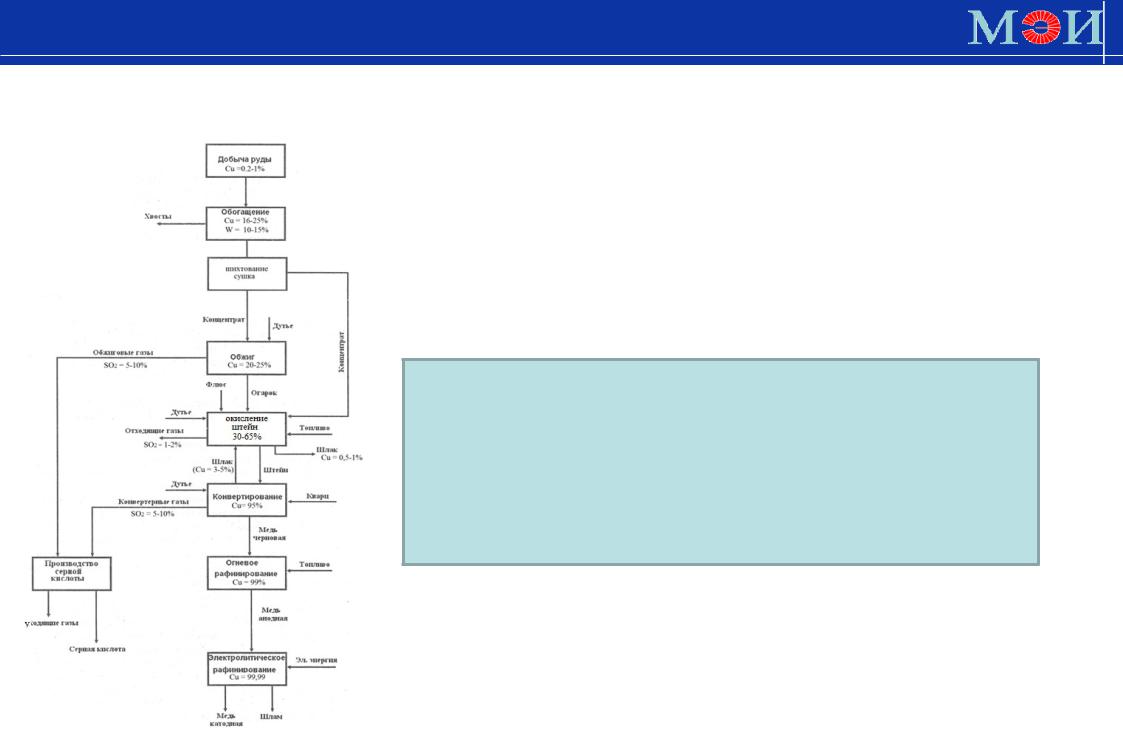

Основные стадии пирометаллургического способа производства:

•подготовка руд (обогащение и иногда дополнительно обжиг),

•плавка на штейн (выплавка медного штейна),

•конвертирование штейна с получением черновой меди,

•рафинирование черновой меди (сначала огневое, а затем электролитическое).

Стадия обогащения

Сульфидные медные руды обогащают преимущественно методом пенной флотации. Предварительно руду измельчают до частиц крупностью 0,1—0,5 мм.

Флотацией называется способ обогащения, основанный на избирательном прилипании минеральных частиц, взвешенных в пульпе, к пузырькам воздуха. Плохо смачиваемые водой частицы минералов прилипают к пузырькам воздуха и поднимаются вместе с ними на поверхность пульпы, образуя на ней минерализованную пену. Частицы других минералов, хорошо смачиваемых водой, не прилипают к пузырькам и остаются в пульпе. Таким образом, достигается разделение различных минералов.

Обезвоживание флотационных концентратов с высокой тониной помола можно проводить путем сгущения, фильтрации и сушки.

Сгущение – процесс обезвоживания путем естественного осаждения твердых частиц из пульпы под действием силы тяжести в относительно спокойной среде. Оно осуществляется в аппаратах непрерывного действия, называемых сгустителями.

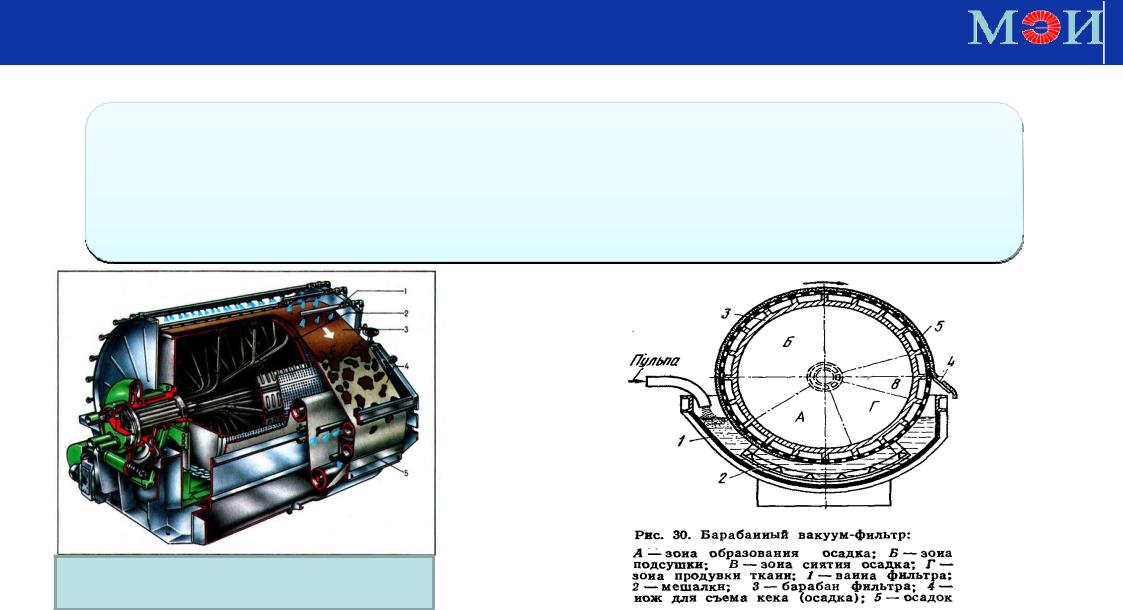

Фильтрация — процесс обезвоживания пульп путем отделения воды от твердых частиц с помощью пористых перегородок, проницаемых только для жидкости. В качестве фильтрующих перегородок используют фильтровальное полотно, пористую керамику и другие материалы. Для ускорения процесса фильтрации по одну сторону фильтрующей перегородки создается разрежение (вакуум-фильтры) или повышенное давление (фильтр-прессы). В обогатительной технике чаще всего используются барабанные вакуум-фильтры непрерывного действия.

Для сушки флотационных концентратов преимущественно применяют трубчатые (барабанные) сушилки.

3

Барабанный фильтр представляет собой барабан, вращающийся на горизонтальном валу. Барабан разделен на секции (камеры), поочередно соединяемые с вакуумной или воздуходувной установкой. Барабан частично погружен в ванну с фильтруемым материалом.

Рис. Барабанный вакуум-фильтр

После флотации получают медный концентрат следующего состава:

Сu |

S |

Fe |

% 8—35 |

40—50 |

30—35 |

и пустую породу, главными составляющими которой являются SiО2, А12О3 и СаО. Медь в

концентрате находится в виде сернистых соединений, железо – в основном, в виде пирита FeS2.

4

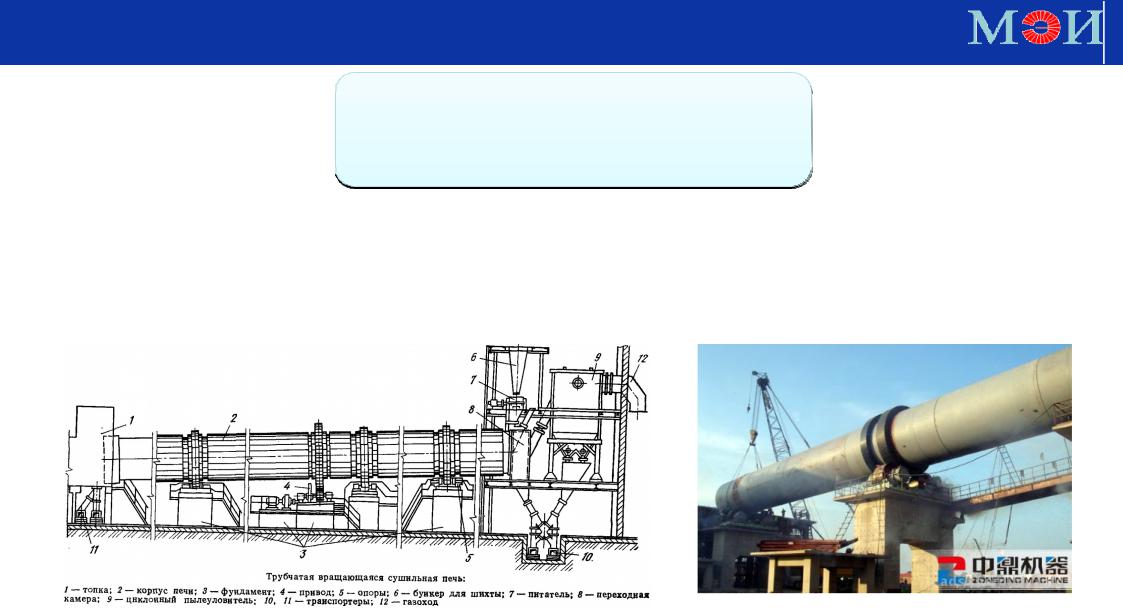

Сушка

Барабанные

сушилки

Для сушки флотационных концентратов преимущественно применяют трубчатые (барабанные) сушилки.

Основная деталь трубчатой вращающейся печи – металлический цилиндрический кожух длиной до 27 м и диаметром 1,5—2 м, установленный под углом 1—2° к горизонту.

5

Методика расчета барабанных сушилок

1) По заданной производительности (по сухому материалу G, кг сух. мат/ч) и заданной влажности на входе (W1, кг/кг сух.мат.) и выходе (W2, кг/кг сух. мат.) из барабана определяют влагосъем, (кг

Н2О)/ч:

ΔW=G(W1—W2).

2)Расход воздуха на сушку, м3/ч:

Vв = 3,3ΔW.

3)В результате обработки многочисленных промышленных данных о сушке в барабанах получено следующ выражение для объемного коэффициента теплообмена:

αv = 0,125t1 + 0,0026Vв - 2,72Wср - 20

4) При заданной температуре газа на выходе из барабана рассчитывают средний температурный напор в барабане:

Δtср =(Δt1-Δt2)/ln Δt1 , Δt2

6

5) Количество тепла, расходуемое на нагрев материала и испарение влаги:

Q= Q1 + Q2 = CмG(υ1 – υ2) + ΔW(595 + 0,47t2 – υ2)

6)Необходимый объем

барабана, м3:

Vв = KQ/( αv Δtср)

Трубы-сушилки

Труба-сушилка состоит из газовой топки 1 с горелками 2. Сушильная камера, в которую подаются горячие газы, представляет собой вертикальную трубу 3 диаметром 0,9 м и высотой до 22 м. Шихта подается в трубу питателем 4, где она подхватывается восходящим газовым потоком и сушится, находясь во взвешенном состоянии. На выходе из трубы сухой материал практически полностью отделяется в сепараторе 5, а оставшиеся в газах твердые частицы улавливаются системой пылеуловителей 6.

Трубы-сушилки отличаются очень высокой производительностью

и полнотой удаления влаги (менее чем до 1 %). |

7 |

Спасибо за внимание!!!

СПАСИБО ЗА ВНИМАНИЕ!!!

8