- •ЛЕКЦИЯ №9

- •При первом способе чугун из доменного цеха в 100 или 140-т ковшах на

- •Далее жидкий воздух поступает в блок разделения, где проводят ректификацию – разделение жидкого

- •Процессы твердофазного восстановления железа

- •Для восстановления оксидов железа обычно используют в качестве восстановителя или уголь или природный

- •Существует несколько десятков типов процессов и установок прямого восстановления железа.

- •В восстановительную шахту 14 загружают кусковую руду. Проходя навстречу току восстановительного газа, материал

- •В институте МИСиС разработана схема печи ПЖВ другого типа — конструкции, установленной на

- •Причины в поддержку разработки технологий прямого получения железа непосредственно из руд

- •Спасибо за внимание!!!

ЛЕКЦИЯ №9

Кислородная

фурма

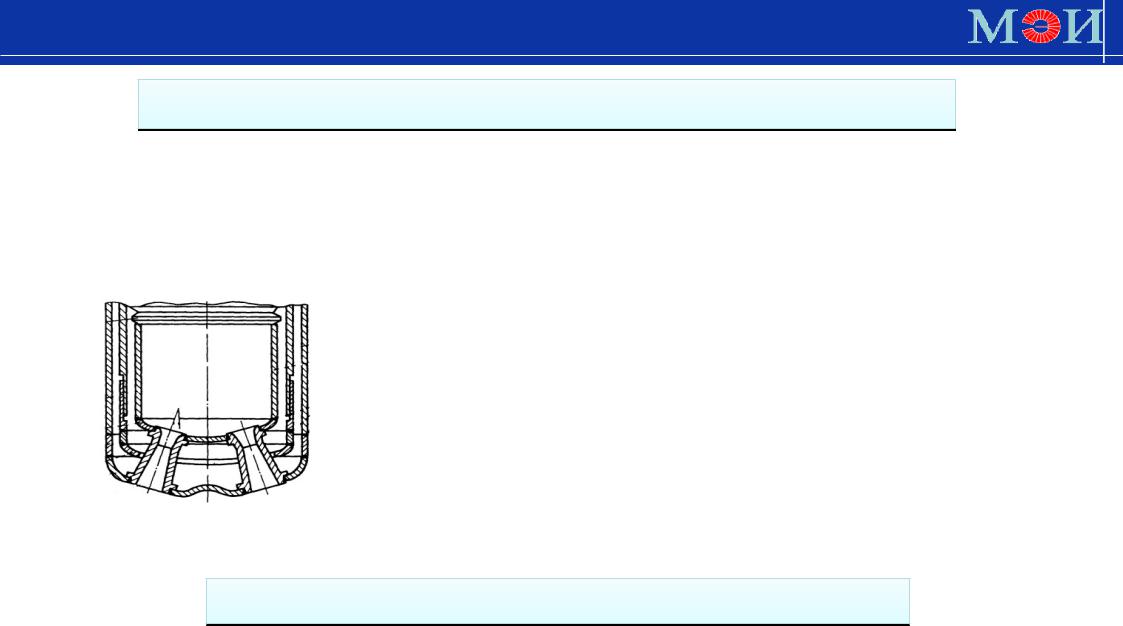

Кислород подают в конвертер через вертикально расположенную водоохлаждаемую фурму, которую вводят в полость конвертера через горловину строго по его оси. Ее длина достигает 27 м. Давление кислорода перед фурмой составляет 1,0—1,6 Мпа.

Головка фурмы является сменной, ее соединяют с трубами сваркой или резьбой в сочетании со сваркой. В головке расположены сопла Лаваля.

Всю головку или ее нижнюю часть с соплами, обращенную к зоне наибольших (до 2600 °С)

температур в конвертере, выполняют из меди.

Рис.1.Головка фурмы

Устройства заливки чугуна

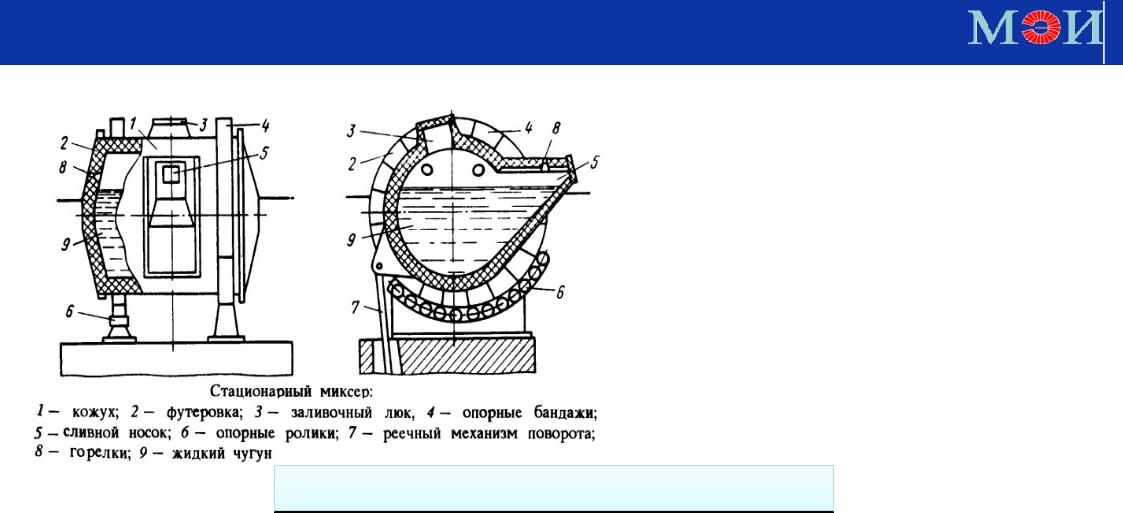

Жидкий чугун к сталеплавильным агрегатам подают с использованием стационарных миксеров и в миксерных ковшах (передвижных миксерах).

1

При первом способе чугун из доменного цеха в 100 или 140-т ковшах на чугуновозах по железнодорожным путям доставляют в миксерное отделение, в котором установлено один–три стационарных миксера.

Кислород

Кислород для конвертерного и других цехов производят на сооружаемой в составе металлургического завода кислородной станции путем разделения сжиженного воздуха.

На этой установке воздух вначале сжижают путем предварительного сжатия компрессором до давления ~0,6МПа и последующего расширения в детандере, вызывающего охлаждение до температур, при которых воздух переходит в жидкое состояние (менее –192 °С).

Далее жидкий воздух поступает в блок разделения, где проводят ректификацию – разделение жидкого воздуха на составляющие путем двухкратного постепенного испарения; при испарении вначале улетучивается азот (tкип =–195,8 °С) и аргон (tкип = –189,4 °С) и

остается жидкий кислород |

(tкип= –183 °С). Повторяя испарение, можно добиться |

необходимой чистоты кислорода.

Лом

Загрузку лома ведут через отверстие горловины конвертера. Конвертер при загрузке наклонен примерно на 45° с тем, чтобы загружаемые куски лома скользили по футеровке, а не падали бы сверху, разрушая ее. Загрузка длится 2-4 мин.

3

Процессы твердофазного восстановления железа

Процесс повышения содержания железа в железорудных материалах получил название процесса

металлизации, получаемый продукт — название металлизированного, под степенью металлизации

понимают обычно процент железа в продукте.

По назначению металлизированные продукты обычно делят на три группы:

•продукт со степенью металлизации до 85 % используется в качестве шихты доменной плавки;

•продукт со степенью металлизации 85—95 % используется в качестве шихты при выплавке стали;

•продукт, содержащий более 98 % Fe, используют для производства железного порошка.

Процессы металлизации железорудных материалов осуществляются при температурах, не превышающих 1000—1200 °С, т.е. когда сырье и продукт представляют собой твердую фазу, а также не происходит размягчения материалов, их слипания и налипания на стенки агрегатов. Такие процессы прямого получения железа из руд получили название процессов твердофазного

восстановления.

4

Для восстановления оксидов железа обычно используют в качестве восстановителя или уголь или природный газ.

Восстановительные газы получают конверсией газообразных углеводородов, либо |

|||

газификацией твердого топлива. |

|

||

|

Конверсия может быть: |

|

|

|

•Кислородной (воздушной); |

|

|

|

СН4+ 1/2О2 = СО + 2Н2 + Q |

|

|

• |

Паровой; |

|

|

|

CH4 + H2О = CO + 3H2 - Q |

|

|

• |

Углекислотной; |

|

|

|

СН4 + СО2 = 2СО + 2Н2 - Q |

|

|

Газификация твердого топлива осуществляется по |

С + l/2О2 = CO + Q; |

||

С + Н2О = СО + Н2 - Q; |

|||

|

следующим реакциям: |

||

|

|

С + СО2 = 2СО - Q. |

|

5

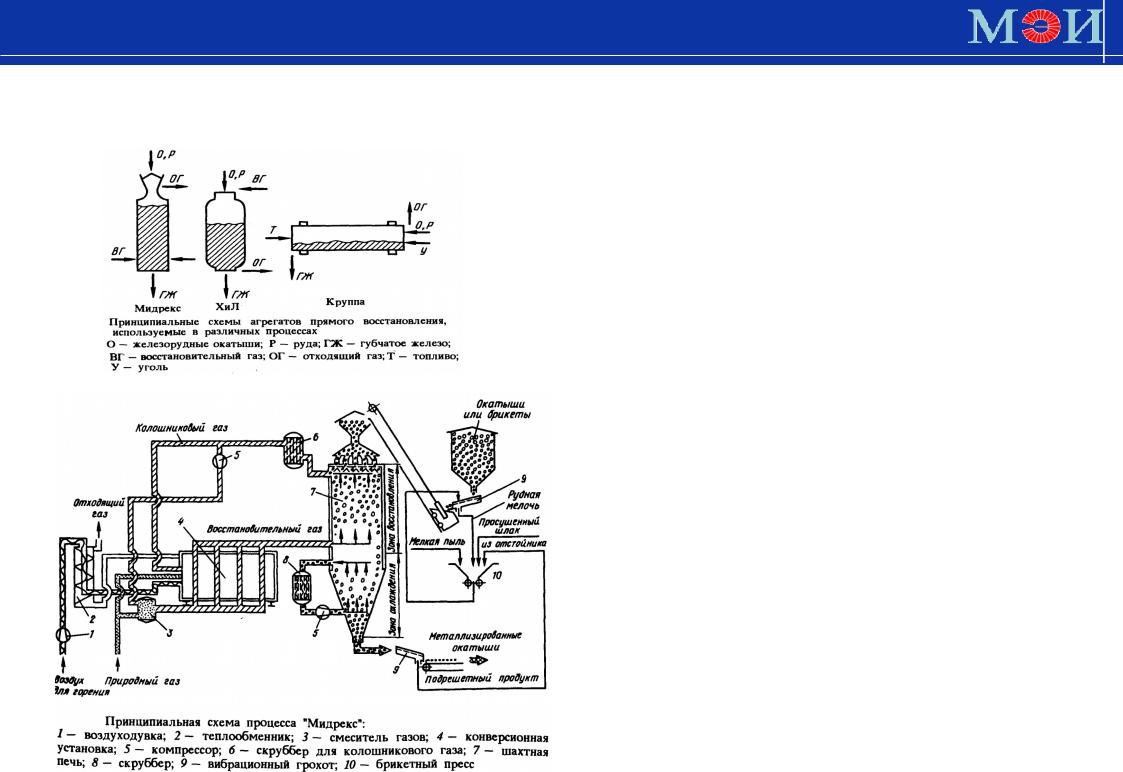

Существует несколько десятков типов процессов и установок прямого восстановления железа.

Наиболее распространенными являются способы Мидрекс и ХиЛ. Способом Мидрекс производится примерно 2/3 всего мирового производства, способом ХиЛ— примерно 1/4.

Главным отличием способа Мидрекс является способ конверсии природного газа. Конверсия в этом процессе осуществляется СО2, содержащимся

в отходящем из печи газе по реакции СН4 + СО2 = 2СО + 2Н2. Перед подачей отходящего газа в

конверсионную установку он проходит очистку от пыли и Н2О. Конвертированный газ, содержащий ~

35 % СО и ~ 65 % Н2, подают в печь при

температуре 750 °С. Кроме этого, в нижнюю часть печи подают охлажденный оборотный газ. Охлажденные окатыши содержат ~ 95 % Fe и ~ 1 % С.

6

ХиЛ

ХиЛ

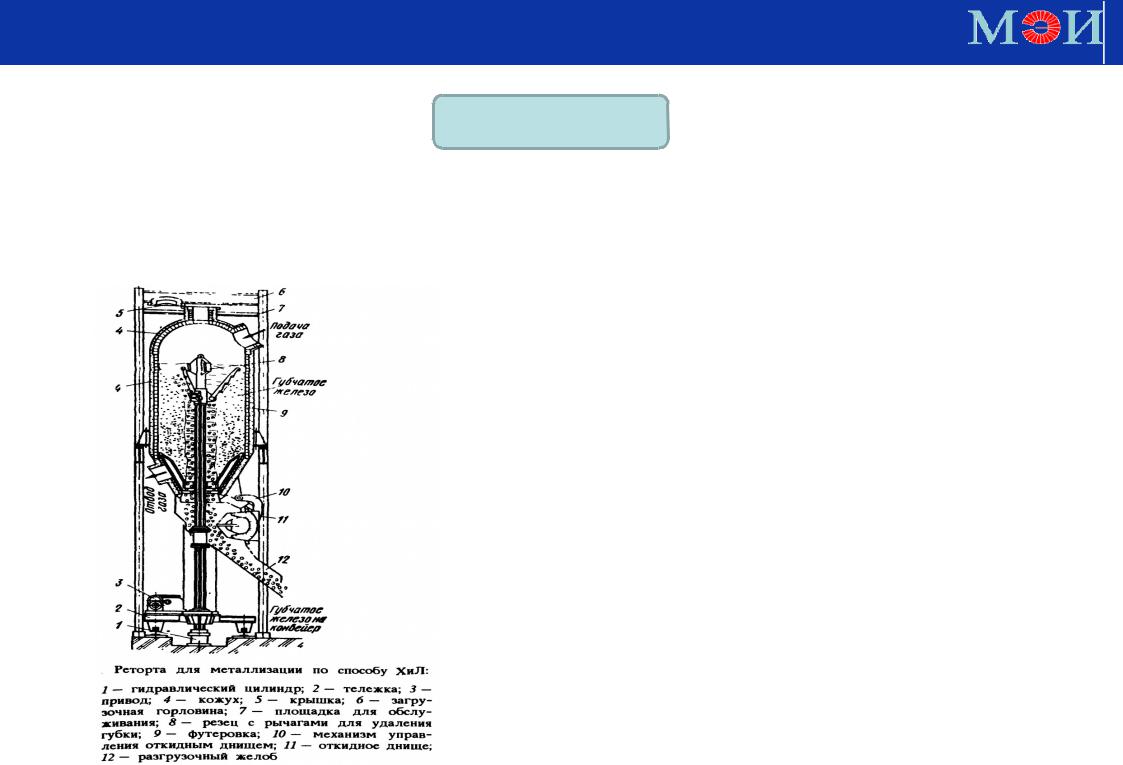

Основная особенность процесса — применение паровой конверсии природного газа, осуществляемой в аппаратах, в которых расположена кирпичная насадка с добавкой никеля в качестве катализатора.

Реторты загружают и подают в них газ сверху. Для выгрузки готовой губки служат резец и специальные разгрузочные скребки. Губчатое железо поступает на желоб и далее на сборный конвейер, транспортирующий губку в сталеплавильный цех. На каждой установке в газовом цикле участвуют четыре реторты, в каждой из которых протекают различные процессы. В одной реторте происходит предварительный подогрев шихты и восстановление ее газом, выходящим из других реторт и прошедшим освобождение от Н2О, и подогрев. В

двух ретортах происходит довосстановление железа шихты подогретым газом, получаемым в конверсионной установке. В четвертой происходит науглероживание.

7

ПЖВ

Процессы жидкофазного восстановления (ПЖВ)

Инженерные решения организации восстановления железа из руд в жидкой фазе.

В США разрабатывается следующая концепция процесса:

•процесс основывается на плавке в ванне железорудных окатышей и мелкой железной руды вместе с углем, с подачей кислорода в непрерывном процессе с получением полупродукта;

•теплота от последующего горения выделяющихся восстановительных газов должна быть эффективно возвращена в ванну, а технологические газы утилизируются для предварительного подогрева и восстановления руды.

В основе японской программы DIOS:

•использование кипящего слоя для предварительного восстановления железорудной мелочи;

•плавление и восстановление в агрегате с получением чугуна из предварительно восстановленной железорудной мелочи;

•реформирование отходящих газов путем добавки угольной мелочи.

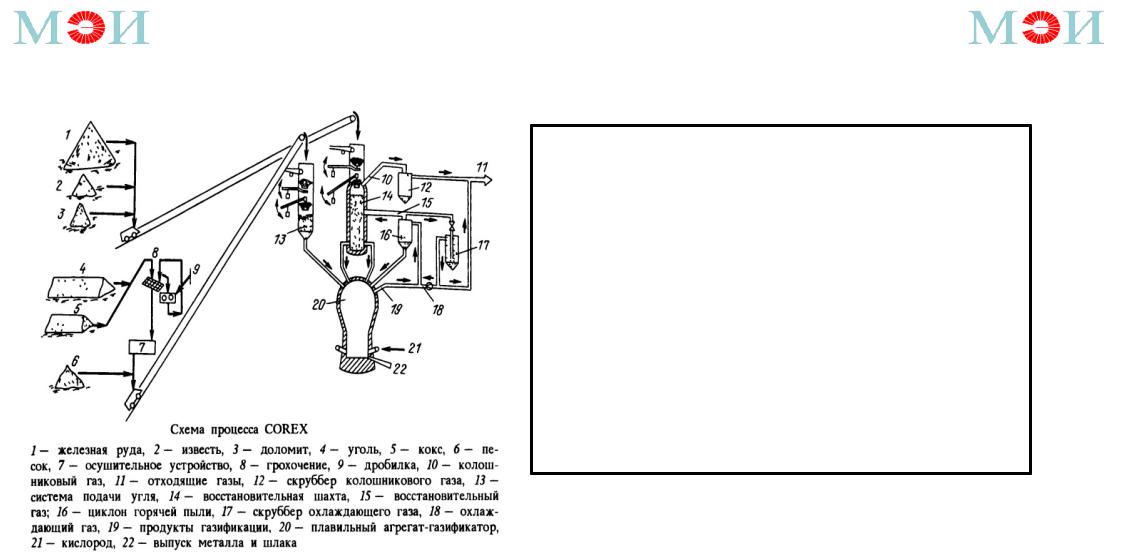

Кнастоящему времени в России наиболее известны два инженерных решения:

•процесс COREX

•ROMELT

8

В восстановительную шахту 14 загружают кусковую руду. Проходя навстречу току восстановительного газа, материал восстанавливается до губчатого железа (до 90 % Fe). Затем губчатое железо шнековым транспортером подается в плавильную газификационную камеру, где осуществляется окончательное восстановление, плавление и нагрев расплава. Выпуск чугуна и шлака — так же, как и в обычной доменной печи.

9

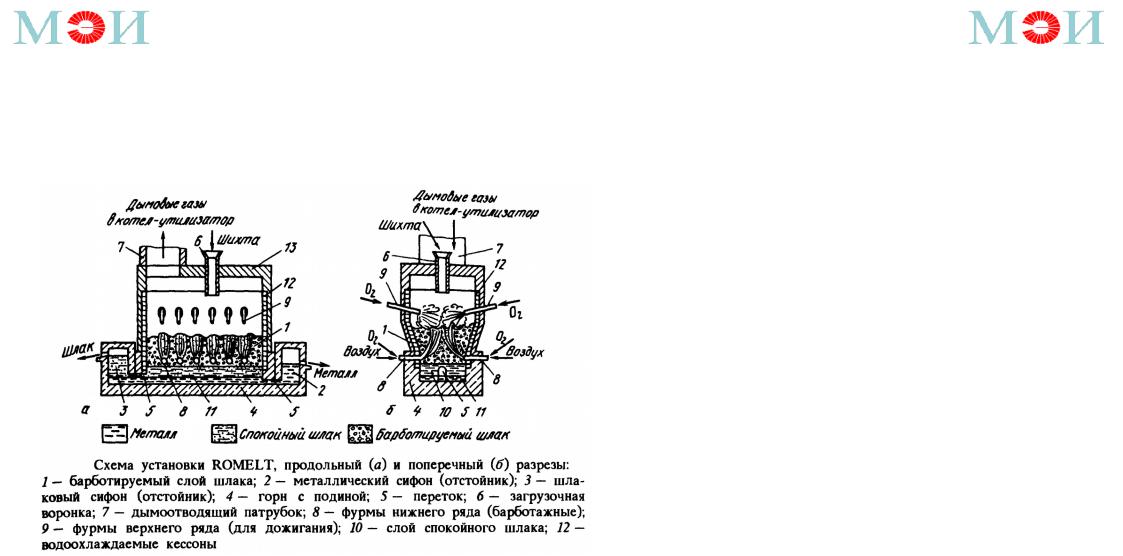

В институте МИСиС разработана схема печи ПЖВ другого типа — конструкции, установленной на НЛМК.

Восстановительная плавка происходит в жидкой шлаковой ванне, продуваемой кислородсодержащим дутьем. Источником тепла в процессе служит энергетический уголь, он же является восстановителем. Главной особенностью процесса является одностадийность получения чугуна. Она обеспечивается за счет использования принципа дожигания выделяющихся из ванны восстановительных газов в надшлаковом пространстве агрегата через ряд специальных фурм.

Самостоятельным направлением процесса жидкофазного восстановления является комплексная переработка железосодержащих материалов с примесями ценных компонентов (цинка, свинца, ванадия, титана, благородных металлов).

10