- •ЛЕКЦИЯ №7

- •Основные статьи ТБ доменной плавки на 1 кг чугуна

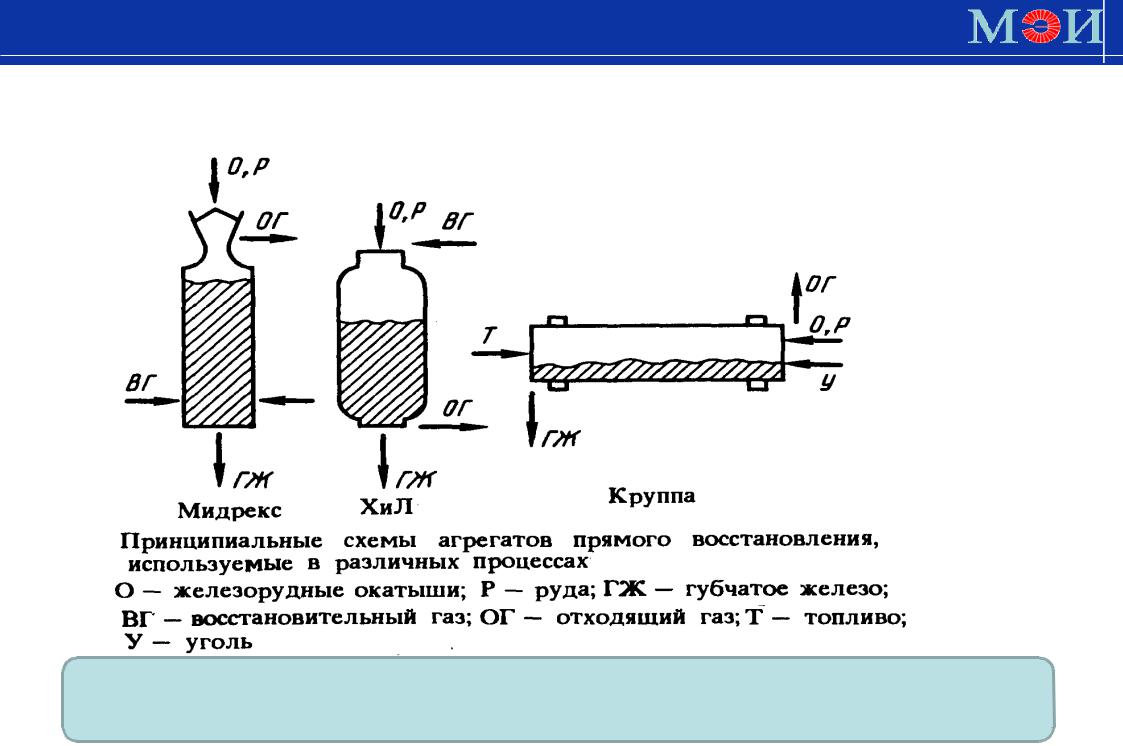

- •Способы внедоменного (бескоксового) получения железа

- •Твердофазное восстановление железа

- •Восстановление оксидов железа

- •Прямое восстановление железа

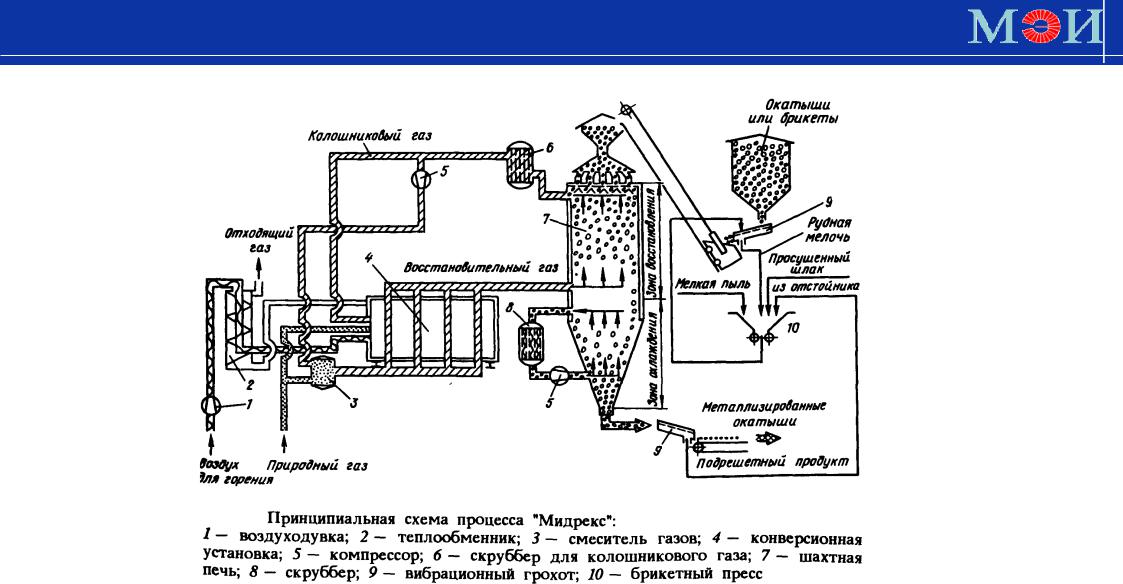

- •Прямое восстановление железа

- •Процесс COREX

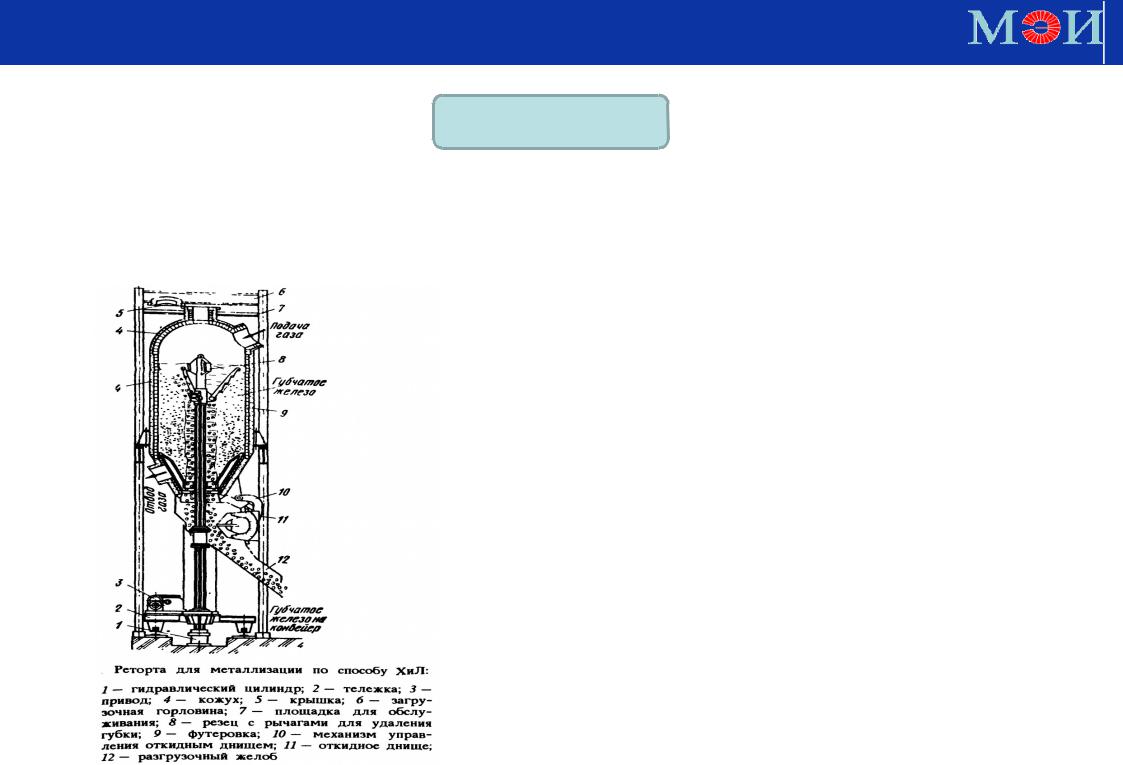

- •Технология ROMELT

- •Комплексная переработка

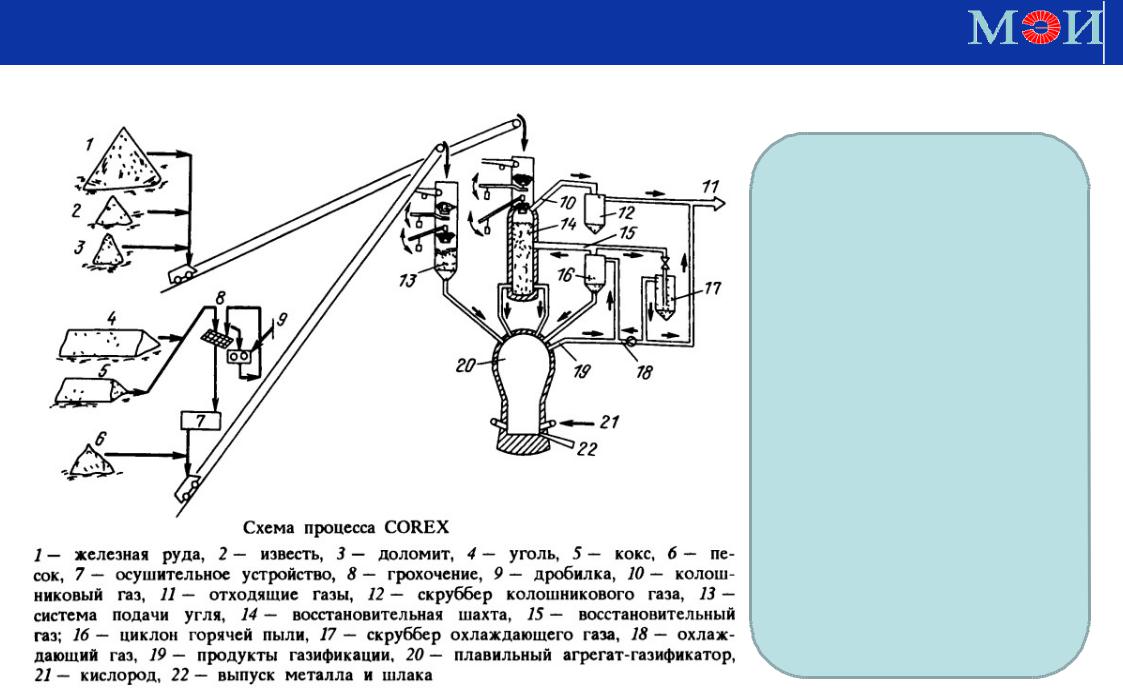

- •Сопоставление технологий

- •Перспективы

- •Спасибо за внимание!!!

ЛЕКЦИЯ №7

Материальный и тепловой балансы плавки

Материальный баланс доменной плавки составляют, используя итоги расчета шихты и расчетов количества колошникового газа и дутья. Сопоставление приходных и расходных статей баланса позволяет проверить правильность расчета шихты, расхода дутья и т.д.

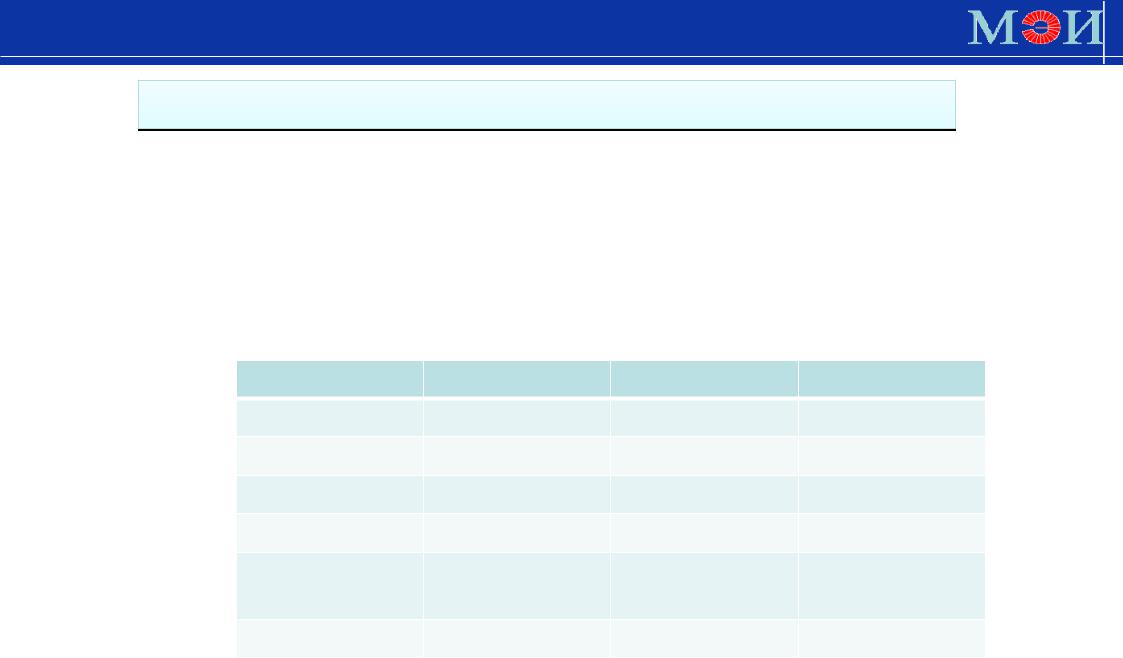

В качестве примера ниже представлен материальный баланс доменной плавки:

Задано |

кг |

Получено |

кг |

Агломерата |

1130,0 |

Чугуна |

1000,0 |

Окатышей |

615,0 |

Шлака |

420,0 |

Кокса |

480,5 |

Газа сухого |

2461,0 |

Дутья |

1700,3 |

Влаги и пыли |

73,0 |

Природного |

95,2 |

Влаги |

67,0 |

газа |

|

восстановления |

|

Итого |

4021,0 |

Итого |

4021,0 |

1

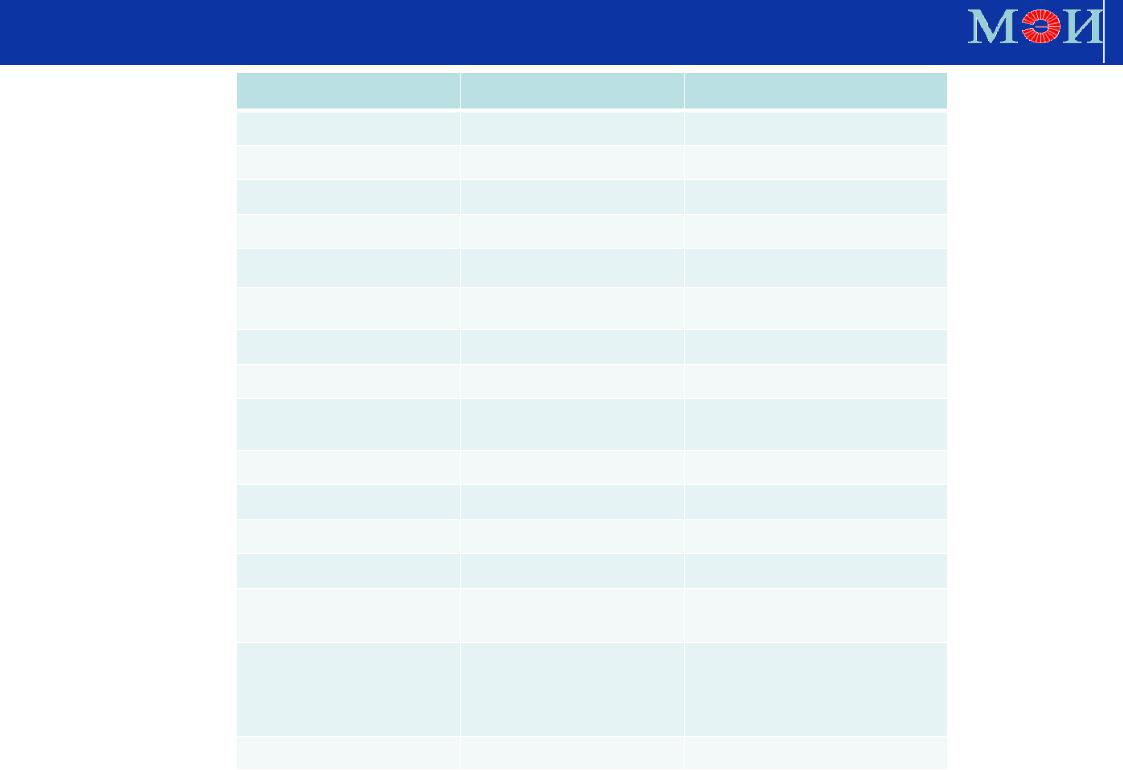

Основные статьи ТБ доменной плавки на 1 кг чугуна

Приход тепла |

кДж |

% |

1.От окисления углерода |

8370-10470 |

65-70 |

2.От нагретого дутья |

2300-3770 |

20-25 |

3.От окисления водорода |

840-1260 |

6-9 |

4.От шлакообразования |

40-120 |

0,4-0,6 |

Итого |

11300-14230 |

100 |

Расход тепла |

|

|

1.На диссоциацию оксидов |

6280-6900 |

48-55 |

На разложение карбонатов |

0-420 |

0-3 |

На разложение природного |

0-420 |

0-3 |

газа |

|

|

Унос чугуном |

1130-1210 |

9-12 |

Унос шлаком |

840-1340 |

7-9 |

На разложение влаги дутья |

80-250 |

0,7-2 |

На испарение влаги |

40-120 |

0,3-1 |

Унос доменным газом и |

1340-1670 |

12-13 |

пылью |

|

|

9. Потери с охлаждающей |

880-1460 |

7-10 |

водой и во внешнее |

|

|

пространство |

|

|

ВСЕГО |

11300-14230 |

100 |

Способы внедоменного (бескоксового) получения железа

Доменное производство имеет существенные недостатки:

•необходимость использования каменноугольного кокса;

•использование железорудного сырья в виде достаточно прочного кускового материала (агломерата).

Решение проблемы получения (в промышленных масштабах) железа, минуя доменный процесс, осуществляется, в основном, следующими способами:

1) твердофазное восстановление – восстановление железа из твердых железорудных материалов взаимодействием с твердыми или газообразными восстановителями по реакциям

Fe2О3 + (С; СО; Н2; СН4) → Fe + (СО; СО2; Н2О)

2)жидкофазное восстановление – восстановление железа в кипящем железистом шлаке по

реакциям |

(FeO) + (С; СО) → Fe + СО2 |

|

3)получение карбида железа из чистых железных руд по реакции

3Fe2О3+ 5Н2+ 2СН4= 2Fe3C + 9Н2О

Процесс протекает при температуре ~600°С и давлении ~ 4 атм (0,4 МПа), получают зерна 0,1-1,0 мм, содержащие > 90 % Fe3C.

3

Твердофазное восстановление железа

Процессы твердофазного восстановления железа

Процесс повышения содержания железа в железорудных материалах получил название процесса

металлизации, получаемый продукт — название металлизированного, под степенью металлизации

понимают обычно процент железа в продукте.

По назначению металлизированные продукты обычно делят на три группы:

•продукт со степенью металлизации до 85 % используется в качестве шихты доменной плавки;

•продукт со степенью металлизации 85—95 % используется в качестве шихты при выплавке стали;

•продукт, содержащий более 98 % Fe, используют для производства железного порошка.

Процессы металлизации железорудных материалов осуществляются при температурах, не превышающих 1000—1200 °С, т.е. когда сырье и продукт представляют собой твердую фазу, а также не происходит размягчения материалов, их слипания и налипания на стенки агрегатов. Такие процессы прямого получения железа из руд получили название процессов твердофазного

восстановления.

4

Восстановление оксидов железа

Для восстановления оксидов железа обычно используют в качестве восстановителя уголь или природный газ.

Восстановительные газы получают конверсией газообразных углеводородов, либо |

|||

газификацией твердого топлива. |

|

||

|

Конверсия может быть: |

|

|

|

•кислородной (воздушной); |

|

|

|

СН4+ 1/2О2 = СО + 2Н2 + Q |

|

|

• |

паровой; |

|

|

|

CH4 + H2О = CO + 3H2 - Q |

|

|

• |

углекислотной; |

|

|

|

СН4 + СО2 = 2СО + 2Н2 - Q |

|

|

Газификация твердого топлива осуществляется по |

С + 1/2О2 = CO + Q; |

||

С + Н2О = СО + Н2 - Q; |

|||

|

следующим реакциям: |

||

|

|

С + СО2 = 2СО - Q. |

|

5

Прямое восстановление железа

Существует несколько десятков типов процессов и установок прямого восстановления железа.

Наиболее распространенными являются способы Мидрекс и ХиЛ. Способом Мидрекс производится примерно 2/3 всего мирового производства, способом ХиЛ— примерно 1/4.

6

Прямое восстановление железа

Главным отличием способа Мидрекс является способ конверсии природного газа. Конверсия в этом процессе осуществляется СО2, содержащимся в отходящем из печи газе, по реакции СН4 + СО2 = 2СО + 2Н2.

Перед подачей отходящего газа в конверсионную установку он проходит очистку от пыли и Н2О. Конвертированный газ, содержащий ~ 35 % СО и ~ 65 % Н2, подают в печь при температуре 750 °С. Кроме

этого, в нижнюю часть печи подают охлажденный оборотный газ. Охлажденные окатыши содержат ~ 95 % Fe и ~ 1 % С.

7

ХиЛ

ХиЛ

Основная особенность процесса — применение паровой конверсии природного газа, осуществляемой в аппаратах, в которых расположена кирпичная насадка с добавкой никеля в качестве катализатора.

Реторты загружают и подают в них газ сверху. Для выгрузки готовой губки служат резец и специальные разгрузочные скребки. Губчатое железо поступает на желоб и далее на сборный конвейер, транспортирующий губку в сталеплавильный цех. На каждой установке в газовом цикле участвуют четыре реторты, в каждой из которых протекают различные процессы. В одной реторте происходит предварительный подогрев шихты и восстановление ее газом, выходящим из других реторт и прошедшим освобождение от Н2О, и подогрев. В

двух ретортах происходит довосстановление железа шихты подогретым газом, получаемым в конверсионной установке. В четвертой происходит науглероживание.

8

ПЖВ

Процессы жидкофазного восстановления (ПЖВ)

Инженерные решения организации восстановления железа из руд в жидкой фазе.

В США разрабатывается следующая концепция процесса:

•процесс основывается на плавке в ванне железорудных окатышей и мелкой железной руды вместе с углем, с подачей кислорода в непрерывном процессе с получением полупродукта;

•теплота от последующего горения выделяющихся восстановительных газов должна быть эффективно возвращена в ванну, а технологические газы утилизируются для предварительного подогрева и восстановления руды.

В основе японской программы DIOS:

•использование кипящего слоя для предварительного восстановления железорудной мелочи;

•плавление и восстановление в агрегате с получением чугуна из предварительно восстановленной железорудной мелочи;

•реформирование отходящих газов путем добавки угольной мелочи.

Кнастоящему времени в России наиболее известны два инженерных решения:

•процесс COREX

•ROMELT

9

Процесс COREX

В восстановительную шахту 14 загружают кусковую руду. Проходя навстречу току восстановительного газа, материал восстанавливается до губчатого железа (до 90 % Fe). Затем губчатое железо шнековым транспортером подается в плавильную газификационную камеру, где осуществляется окончательное восстановление, плавление и нагрев расплава. Выпуск чугуна и шлака — так же, как и в обычной доменной печи.

10