- •ЛЕКЦИЯ №10

- •С точки зрения энергосбережения разливка в изложницы не является разумным решением, поскольку при

- •1 — кристаллизатор, 2 — жидкий металл, 3 — затвердевший металл, 4 —

- •Толщину корки (см) можно определить по формуле:

- •Преимущества непрерывной разливки.

- •Методическая печь – печь для нагрева металлических заготовок перед прокаткой, ковкой или штамповкой.

- •Основные направления экономии энергии в нагревательных печах:

- •Спасибо за внимание!!!

ЛЕКЦИЯ №10

Разливка стали

Существует:

1)непрерывная разливка стали 2)разливка в изложницы.

Разливка в изложницы

Жидкая сталь сливается из печи в разливочный ковш, который представляет собой железный кожух, выложенный внутри огнеупорным материалом (шамотом).

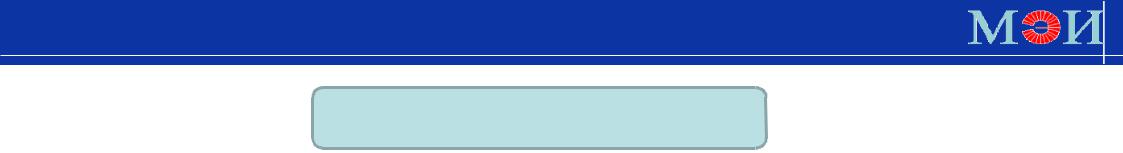

Существуют два способа разливки стали в изложницы:

•сверху – отдельно в каждую изложницу

•снизу – сифонным способом.

Для разливки стали применяют чугунные формы различного профиля, в зависимости от назначения слитка, называемые изложницами.

Для прокатки и поковки чаще всего применяют квадратные изложницы, расширяющиеся кверху, или конические.

1

С точки зрения энергосбережения разливка в изложницы не является разумным решением, поскольку при этом существуют потери энергии, с которыми невозможно бороться.

Непрерывная разливка стали

В настоящее время способом непрерывной разливки разливают около 83% выплавляемой в мире стали, а в развитых странах до 97% производимой стали.

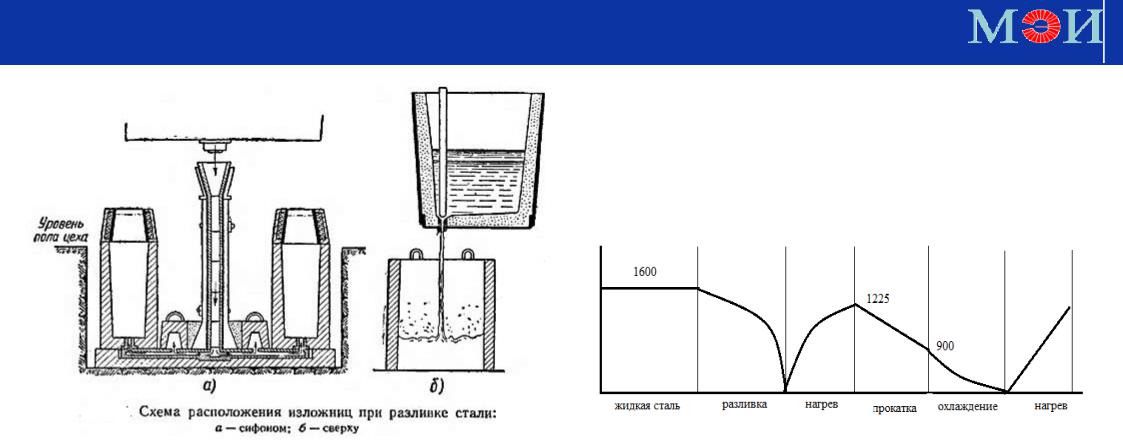

Наиболее распространен способ непрерывной разливки, заключающийся в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна — кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной. Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на куски определенной длины.

1 — кристаллизатор, 2 — жидкий металл, 3 — затвердевший металл, 4 — опорный ролик, 5 — форсунка для подачи распыленной воды на слиток, 6 — тянущие валки.

Можно выделить два участка активного охлаждения — кристаллизатор и зону вторичного охлаждения.

Заливаемый в кристаллизатор металл при контакте с его медными водоохлаждаемыми стенками переохлаждается и затвердевает, образуя корку слитка требуемой конфигурации.

Рис. Принципиальная схема непрерывной разливки с вытягиванием затвердевающего слитка из кристаллизатора.

Глубина лунки

Длина зоны вторичного охлаждения составляет 80—100 % глубины лунки жидкого металла в слитке. Эту глубину (м) приближенно определяют по эмпирической формуле:

L = Ka2v

где а — толщина отливаемого слитка, м; v — скорость вытягивания слитка, м/мин; К— |

|

коэффициент, зависящий от величины отношения ширины b к толщине а слитка (при величине b/ |

|

а, равной 1, 2, 3, 4, 6 и более, величина К соответственно составляет 240, 290, 320, 332 и 340 |

|

мин/м2). |

3 |

|

Толщину корки (см) можно определить по формуле:

k или k l / v ,

где τ – длительность затвердевания, мин; l – расстояние от данной точки до уровня металла в кристаллизаторе, м; v – скорость разливки, м/мин; k – коэффициент затвердевания, изменяющийся от 2,3 до 3,3 см/мин0,5 (величина k уменьшается при увеличении сечения слитка и зависит также от состава стали и ряда условий охлаждения).

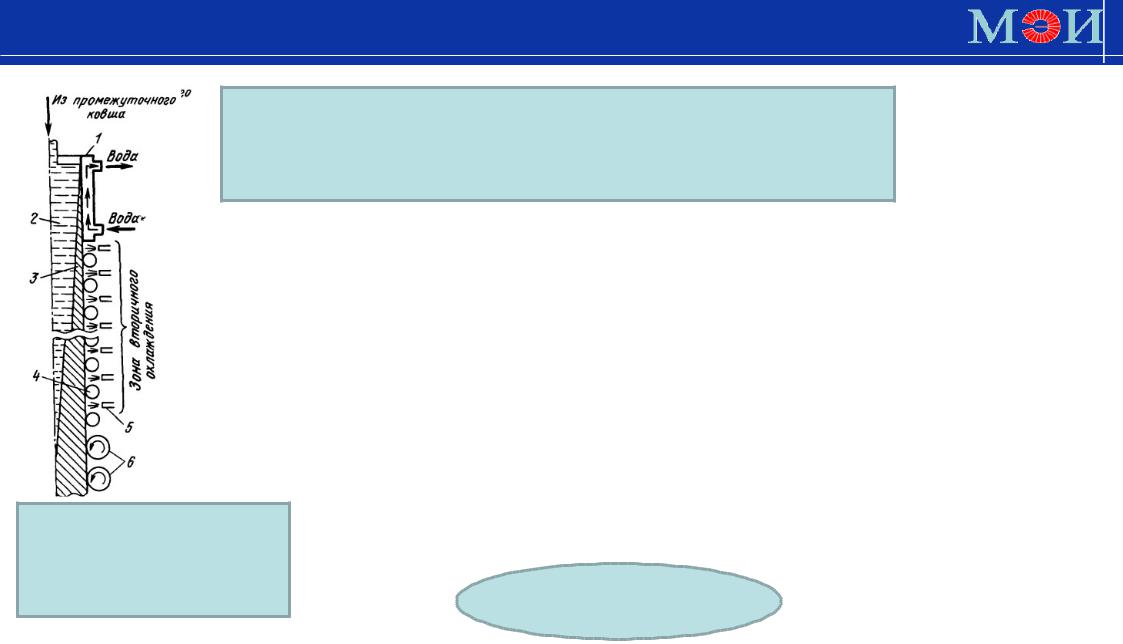

Существуют установки непрерывной разливки стали:

•вертикальные;

•криволинейные и радиальные;

•с изгибом слитка;

•горизонтальные.

Рис. Вертикальная разливка и разлив с изгибом.

Рис. Схема горизонтальной УНРС

4

Преимущества непрерывной разливки.

1)Непрерывная разливка обеспечивает непрерывность технологического процесса, что является одной из фундаментальных предпосылок энергосбережения.

2)Непрерывная разливка имеет потенциал для экономии топлива, так как она устраняет стадию разливки в изложницы и последующую прокатку на прокатных станах (обжимные, блюминги, слябинги).

3)Непрерывная разливка исключает необходимость подготовки составов с изложницами.

4)Разливка на профиль, близкий к конечному, существенно снижает энергозатраты на деформацию заготовки и расходный коэффициент металла на прокат.

Прокатное производство

В прокатном производстве используются

нагревательные колодцы и методические печи.

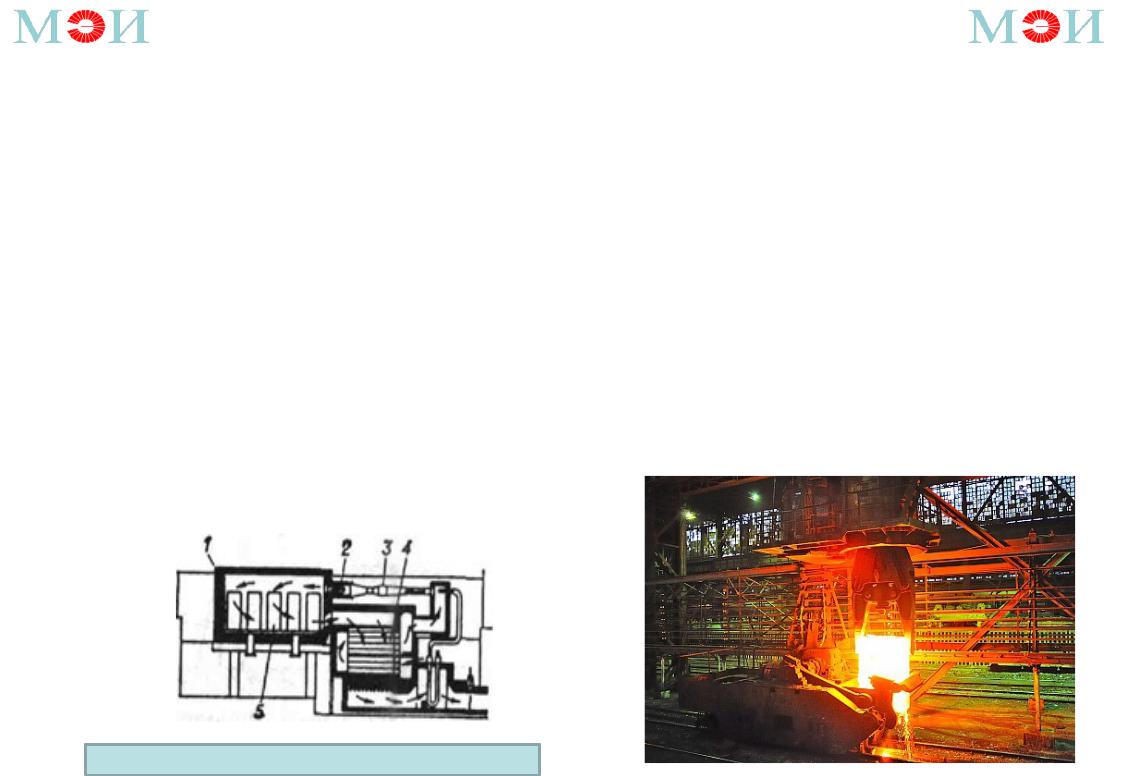

Рис.Нагревательный колодец |

5 |

|

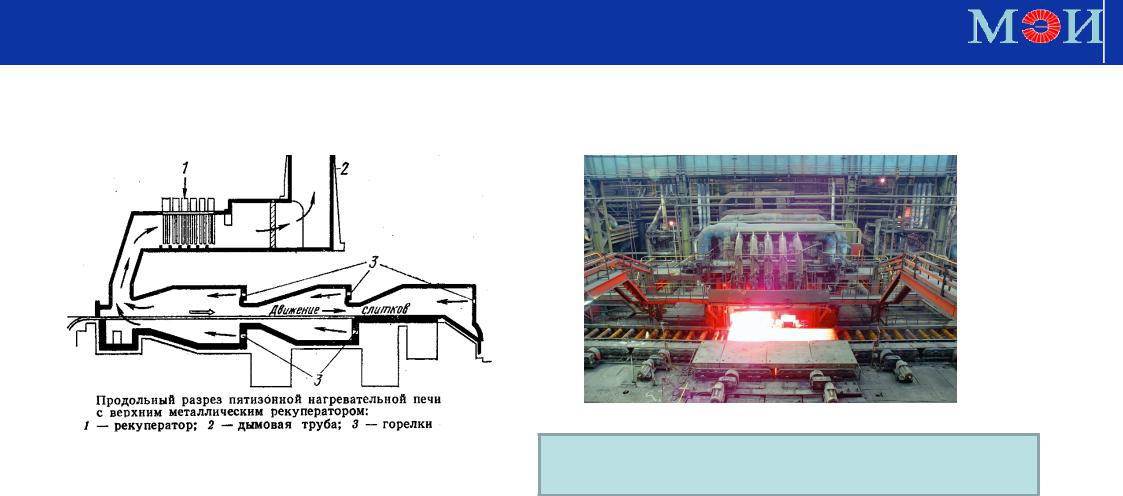

Методическая печь – печь для нагрева металлических заготовок перед прокаткой, ковкой или штамповкой.

Рис. Методическая двурядная нагревательная семизонная печь

Заготовки проходят последовательно 3 теплотехнические зоны: 1)методическую (зону предварительного подогрева); 2)сварочную (зону нагрева); 3)томильную (зону выравнивания температур в заготовке).

6

Основные направления экономии энергии в нагревательных печах:

1)максимально возможная регенерация теплоты уходящих газов на подогрев воздуха для горения топлива, при низкой Qрн и подогрев топлива;

2)использование физической теплоты заготовок за счет увеличения доли и температуры горячего посада металла в печь; 3)снижение потерь теплоты через кладку печей за счет применения эффективных теплоизоляционных материалов;

4)перевод охлаждаемых элементов на испарительное охлаждение с использованием этой теплоты для выработки других энергоносителей, например электроэнергии; 5)утилизация теплоты металлопроката и использование ее для различных смежных целей.

7

Спасибо за внимание!!!

СПАСИБО ЗА ВНИМАНИЕ!!!

8