Строительные и дорожные машины. Основы автоматизации

.pdf366

чим давлением 0,6 МПа. Перед началом работы выбирается трасса, в начале и конце которой вырываются входной и приемный приямки. Для предотвращения самопроизвольного вращения патрубка шланг от компрессора укладывают змейкой (рис. 8.16, б) и заневоливают. Скорость проходки скважины 5...40 пог. м/ч в зависимости от категории грунта. Условия эксплуатации пробойника — отсутствие доступа к машине, наличие инородных включений в грунте, представляющие для нее непреодолимые препятствия — предъявляют особые требования к управлению и надежности машины.

8.6. Ручные машины для шлифования, резки и строжки материалов

Шлифовальные машины. Ручные шлифовальные машины по объему выпуска занимают второе место после ручных сверлильных машин. Это объясняется большим разнообразием выполняемых ими операций и возможностью обработки самых различных материалов. В соответствии с общей классификацией ручные шлифовальные машины относятся к непрерывно-силовым и могут быть с вращательным, замкнутым и сложным движением рабочего органа. Они являются машинами общего применения и выпускаются с пневматическими и электрическими двигателями всех трех классов защиты от поражения электрическим током. По конструктивному исполнению шлифовальные машины с вращательным движением рабочего органа могут быть прямыми, угловыми, торцовыми и с гибким валом, машины с замкнутым движением — барабанного типа и сложным — площадочного типа.

В условиях строительного объекта основную массу применяемых шлифовальных машин составляют прямые и угловые машины и машины с гибким валом. Последние имеют вынесенный электрический двигатель и две сменные головки — прямую и угловую. Передача момента от двигателя к рабочему органу в этой машине выполняется гибким валом, что облегчает условия работы оператора, так как в этом случае электродвигатель стоит отдельно, и его масса не воспринимается оператором. В качестве рабочих органов в прямых и угловых машинах и головках применяют абразивные круги, эластичные диски, металлические щетки, а также войлочные, фетровые и хлопчатобумажные круги. В отдельных случаях возможно применение обычных шлифовальных шкурок на матерчатой основе. Главным параметром прямых и угловых машин и головок является диаметр абразивного круга. Стандартом установлены следующие номинальные ряды машин для кругов диаметром: 40, 63, 80, 125 и 160 мм—для прямых и 80,125, 150, 180 и 230 мм — для угловых. В отличие от большинства ручных машин за номинальную частоту

367

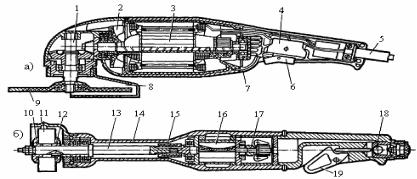

вращения рабочего органа прямых и угловых машин и головок принимают частоту вращения круга на холостом ходу. Это вызвано соображениями безопасной эксплуатации. В угловой электрической шлифовальной машине (рис. 8.17, а) двигатель 3 встроен в корпус машины 7 и получает питание по токоподводящему кабелю 5 при нажатии на включатель 6.

Вал ротора двигателя с закрепленным на нем вентилятором 2 опирается на два шариковых радиальных подшипника.

Рис. 8.17. Ручные шлифовальные машины а) – угловая; б) – прямая; 1,13– шпиндели; 2– вентилятор; 3, 16– двигатели; 4– подавитель радиопомех; 5– кабель; 6– выключатель; 7– кор-

пус; 8,11–защитный кожух; 9– рабочий орган; 10, 12– фланец; 14– корпус; 15– муфта; 17– регулятор частоты вращения; 18– пусковое устройство; 19– курок

Вращающий момент передается шпинделю 1 с закрепленным на нем рабочим органом 9 через одноступенчатый конический редуктор. На машине имеются защитный кожух 8 и устройство для подавления радиопомех 4. В прямой пневматической шлифовальной машине (рис. 8.17, б) со встроенным в ее корпус 14 ротационным двигателем 16 при нажатии на курок 19 сжатый воздух поступает через пусковое устройство 18 в камеру с расположенным в ней регулятором частоты вращения 17. Камера имеет окно для впуска сжатого воздуха в двигатель. Вал двигателя муфтой 15 соединяется со шпинделем 13, на котором передним 10 и задним 12 фланцами крепится рабочий орган.

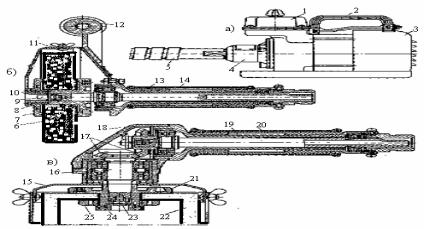

Защитный кожух 11 обеспечивает безопасную работу (в случае повреждения шлифовального круга) и закрывает круг на половину его диаметра. Ручная электрическая шлифовальная машина с гибким валом показана на рис. 8.18, а. Она состоит из отдельно стоящего электродвигателя 3 с рукояткой 2 и выключателем 1.

Гибкий вал 5 получает вращение от вала электродвигателя посредством кулачковой муфты 4 направленного вращения, корпус которой электрически изолирован от щита переднего вала и ротора электродвигателя для защиты оператора от поражения электрическим током. Необходимость установки муфты направленного вращения вызвана тем, что при включении асинхронного двигателя его ротор может получить правое или левое вращение. При неверном включении муфта не пе-

368

редаст крутящий момент и гибкий вал не будет выведен из строя. К другому концу гибкого вала 5 крепится либо прямая (рис. 8.18, б), либо угловая (рис. 8.18, в) сменная шлифовальная головка. Прямая головка имеет основную рукоятку 13 с виброизоляцией 14, внутри которой на двух радиальных шариковых подшипниках установлен шпиндель, получающий вращение от гибкого вала.

Рис.8.18. Ручная шлифовальная машина с гибким валом: а, б) – горизонтальные; в) – угловая; 1– выключатель; 2,19– рукоятки; 3– двигатель; 4– кулачковая муфта; 5– гибкий вал; 6– шлифовальный круг; 7, 8– прижимной и упорный фланцы; 9,23– винты;

10, 24– гайки; 11, 15– защитный кожух; 12, 13– рукоятки; 14, 20 –виброизоляторы; 16– шпиндель; 17– шестерни; 18– корпус; 21,25– упорный и прижимной фланцы; 22– шлифовальный круг

На шпинделе прижимным 7 и упорным 8 фланцами, винтом 9 и гайкой 10 крепится рабочий орган – шлифовальный круг 6. Для удобства работы головка имеет дополнительную рукоятку 12 и защитный кожух 11.Угловая головка (рис. 8.18, в) также имеет рукоятку 19 с виброизоляцией 20, внутри которой на двух радиальных шариковых подшипниках расположен шпиндель, получающий вращение от гибкого вала. В корпусе 18 смонтирован конический одноступенчатый редуктор с шестернями 17. Одна из шестерен насажена на шпинделе 16, который расположен в корпусе редуктора и опирается на два радиальных шариковых подшипника. На конце шпинделя упорным 21 и прижимным 25 фланцами, винтом 23 и гайкой 24 крепится шлифовальный круг 22. Защитный кожух 15 обеспечивает безопасную работу в случае разрыва или выкрашивания шлифовального круга. Ручными электрическими и пневматическими машинами зачищают поверхности сварочных швов, снимают грат после газовой резки металла и труб, режут трубы и профильный металл из углеродистых и легированных сталей, снимают фаски под сварку листового металла и труб, удаляют наплавы на металле, шлифуют металлические изделия, а также мрамор, гранит, зачищают ступени лестничных маршей и т. д. Эффективность работы шлифовальных машин в большой степени зависит от режима работы, прочности и износостойкости рабочего органа.

369

Шлифовальные круги. Они характеризуются: абразивным материалом – искусственными и естественными кристаллами, зерна которых после измельчения обладают достаточной твердостью и прочностью. Они обрабатывают материал царапанием, скоблением или истиранием; зернистостью – размером зерен основной фракции абразивного материала. Чем выше требования к чистоте и точности обработки и чем больше твердость обрабатываемого материала, тем более мелкозернистым должен быть шлифовальный круг; связкой – материалом, служащим для скрепления зерен кругов и удержания их от выкрашивания при работе. Качество связки определяет твердость и прочность круга. Промышленность выпускает круги с керамической, бакелитовой и вулканитовой связками. Круги с керамической связкой обладают высокой прочностью и износостойкостью, не засаливаются и легко режут металл. Но они чувствительны к ударным и изгибающим нагрузкам и не применяются для работы со скоростью более 35 м/с. Круги с бакелитовой связкой обладают высокой прочностью и упругостью, что дает возможность изготовлять их толщиной менее 1 мм и работать со скоростью 75 м/с при выполнении отрезных операций.

Круги с вулканитовой связкой более упруги, чем круги на бакелитовой связке, но непригодны для снятия больших припусков и имеют низкую теплостойкость. Для них характерны высокая режущая способность, эластичность и плавность в работе. Допустимая окружная скорость не превышает 18 м/с; твердостью, т. е. способностью связки сопротивляться выкрашиванию абразивных зерен с рабочей поверхности круга при шлифовании. Понятие твердости абразивного круга не имеет ничего общего с твердостью абразивного материала; структурой – процентным соотношением объема абразивных зерен, связки и пор в массе шлифовального круга. Шлифовальные круги обязательно подвергаются испытанию на прочность и маркируются на боковой стороне условными обозначениями, характеризующими их основные параметры. Для резки различных материалов применяют армированные отрезные круги. Они состоят из электрокорунда или карбида кремния, бакелитовой связки, стеклосетки и металлической втулки, обеспечивающей точную посадку круга на шпиндель машины.

Введение сеток армирования позволило увеличить допустимую окружность скорость кругов до 80...110 м/с, дало возможность упрочнить их от излома при боковых нагрузках. Применение армированных кругов для резки различных материалов ручными шлифовальными машинами повышает их производительность и расширяет область применения. При резке разрезаемую деталь неподвижно закрепляют, и оператор, заняв устойчивое положение, равномерно подает круг на деталь так, чтобы плоскость его вращения была перпендикулярна разрезаемой поверхности. Трубы и круглый прокат режут двумя методами: врезанием и обкаткой. При врезании круг линейно перемещается в плоскости, перпендикулярной оси

370

трубы или проката, и перерезает все поперечное сечение. Это возможно только для небольших диаметров труб или проката, что зависит от диаметра отрезного круга (выступающей его части за габариты машины). При обкатке шлифовальную машину перемещают вокруг трубы таким образом, чтобы круг находился все время в плоскости, перпендикулярной оси трубы. В зависимости от толщины стенки резку выполняют в один или несколько проходов, что определяется возможной глубиной резания. Существуют простые приспособления, упрощающие работу этим методом. При зачистке деталей плоскость вращения абразивного круга должна быть под углом 15...40° к обрабатываемой поверхности. Оператор при работе перемещает машину вдоль обрабатываемой поверхности и совершает вспомогательные круговые движения. Выбирать шлифовальные круги следует возможно большего диаметра, допустимого для данной машины, так как они способствуют облегчению физического труда оператора при работе.

Производительность ручных шлифовальных машин в значительной мере зависит от стабилизации частоты вращения рабочего органа при изменении нагрузки за него. В машинах с асинхронными электрическими двигателями эта стабильность обеспечивается жесткой механической характеристикой самого двигателя. В машинах с коллекторными электрическими двигателями, имеющими мягкую механическую характеристику, применяют электронные регуляторы. Они защищают двигатель от перегрузки, снижают силу пускового тока и поддерживают постоянную частоту вращения шлифовального круга (снижение под нагрузкой до 5%).Однако в случае выхода из строя электронного регулятора на двигатель будет подаваться полное напряжение сети. При этом на холостом ходу частота вращения может достигнуть недопустимой величины, что приведет к разрыву шлифовального круга. Во избежание этого применяют независимое центробежное предохранительное устройство, отключающее питание машины от сети при превышении номинальной частоты вращения более чем на 15 %.

Устройство устанавливается на валу якоря в виде калиброванного пластмассового кольца, которое разрывает неподвижную петлю провода в цепи питания двигателя при недопустимом превышении частоты вращения. В машинах с пневматическими двигателями повышение жесткости механической характеристики достигается введением регулятора частоты вращения. Он устанавливается на валу ротора двигателя. Как видно на рис. 8.17, б, регулятор 17 в зависимости от положения кулачков, закрепленных шарнирно на его корпусе, может увеличивать или уменьшать размер входного отверстия для сжатого воздуха, поступающего в двигатель. При увеличении частоты вращения вала ротора (когда нагрузка на круг уменьшается) кулачки под действием центробежных сил расходятся и, сжимая пружину, продвигают втулку, которая перекрывает отверстие для впуска сжатого воздуха. При уменьшении частоты вращения (когда нагрузка на круг увеличивается) ку-

371

лачки возвращаются и пружина отодвигает втулку, увеличивая отверстие для впуска сжатого воздуха.

Таким образом, происходит автоматическое регулирование частоты вращения шлифовального круга при изменении нагрузки на него. Плоско- и ленточношлифовальные машины применяются для выполнения доводочных работ. В плоскошлифовальной машине рабочий орган (шлифовальная шкурка) совершает сложное движение в плоскости обработки. Шкурка крепится к плоской платформе, совершающей возвратно-поступательное или орбитальное плоскопараллельное движение. Основными параметрами этих машин являются размер платформы и частота возвратно-поступательных движений. Ленточно-шлифовальные ручные машины имеют рабочий орган в виде бесконечной абразивной ленты, совершающей замкнутое движение. Лента натянута на два барабана, один из которых является приводным. Главным параметром этих машин является размер абразивной ленты и поступательная скорость ее движения. Оба типа машин оборудуются устройствами для отсоса пыли, образующейся при шлифовании поверхностей.

Машины для резки материалов. Ножницы применяются для резания как гладкого, так и гофрированного листового металла, арматуры и других материалов. Различают следующие типы ручных ножниц: вырубные, ножевые, прорезные, дисковые и рычажные, которые имеют электрический, пневматический или гидравлический привод. Тип ручных ножниц определяется конструкцией режущего инструмента. У ножевых ножниц имеются два ножа, из которых один является подвижным, а другой неподвижным. У вырубных ножниц режущим инструментом являются пуансон и матрица, а у прорезных – два неподвижных и подвижный нож, перемещающийся между ними. У дисковых ножниц режущим инструментом являются два вращающихся диска. Наибольшее распространение получили первые два типа ножниц, так как они пригодны для резки металла толщиной до 4 мм, в то время как дисковые – только до 1 мм.

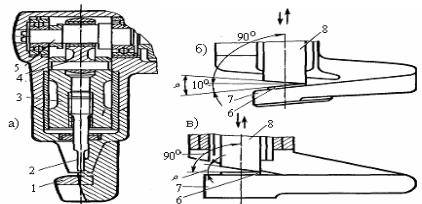

Вырубные ножницы (рис. 8.19, а). Они предназначены для вырубки криволинейных заготовок, люков и окон в различных изделиях из листового металла толщиной до 4,0 мм. Ими также можно резать гофрированные листы. При работе ножницами достигаются точность раскроя, чистота реза и ровность кромок. При вырезке замкнутых контуров предварительно просверливают отверстие, равное наружному диаметру матрицы держателя. В процессе резания используется принцип долбления. Рабочим инструментом являются пуансон 2 и матрица 1. За каждый ход пуансона 2 снимается стружка серповидной формы.

372

Рис. 8.19. Ножницы: а)– для вырубки криволинейных заготовок; б) – для вырубки листового металла с режущим гранем с наклонным расположении; в) – то же в горизонтальным расположением; 1– матрица; 2– пуансон; 3 – ползун; 4– шатун; 5– кривошипный вал;

6,8– неподвижный и подвижный ножи; 7– улитка

два исполнения. В одном исполнении режущая грань неподвижного ножа (рис. 8.19, в) параллельна оси двигателя, в другом (рис. 8.19, б) расположена под углом. При работе ножниц с наклонным положением ножа возникает составляющая усилия резания, вследствие чего оператору требуется прикладывать увеличенное усилие на подачу. Правильная установка и заточка ножей обеспечивают получение высокой производительности и безопасность работы.

Ножи должны быть установлены так, чтобы при ходе подвижного ножа его режущая кромка в нижнем положении опускалась ниже плоскости неподвижного на 0,5 мм. Это обеспечивает безударную работу ножевых ножниц. Производительность ножевых ножниц (м/мин)

П = Кn(2е – f)/(1000tgβ), (8.1)

где е – эксцентриситет эксцентрикового вала, мм; f – коэффициент, учитывающий деформацию деталей механизма головки, мм (f = 1,1); n – частота двойных ходов подвижного ножа в минуту; β – угол между кромками ножей в вертикальной плоскости, град; К,– коэффициент отдачи, равный 0,7...0,9.

Сравнение основных типов ножниц показывает, что скорость реза вырубных ножниц ниже, чем у ножевых и прорезных, но они производят резку с середины листа и имеют лучшую маневренность (минимальный радиус реза) и практически режут металл без его деформации (как и прорезные). Недостатком вырубных и прорезных ножниц является относительно большой отход металла в стружку, зависящий от сечения рабочих органов (пуансона и матрицы). Разновидностью вырубных ножниц являются кромкорезы — ручные машины для подготовки кромок деталей под сварку.

Машины для распиловки и строжки материалов – пилы, рубанки и долбежни-

ки − выпускаются обычно электроприводными. Высокая скорость резания (30...50

373

м/с) и возможность очень большой подачи (в несколько раз больше, чем у машин для обработки металла) требуют установки на деревообрабатывающих машинах достаточно мощных электродвигателей номинальной потребляемой мощностью (более 0,6 кВт). Машины, рассчитанные на ограниченную продолжительность включения (ПВ 40 и 60 %), могут иметь меньшую номинальную мощность.

Дисковые пилы предназначены для продольной и поперечной распиловки древесины различных пород. Их также применяют для выполнения в столярных изделиях цапф и шипов, для пригонки деталей при монтаже деревянных конструкций и для других работ. Основными параметрами этих машин являются максимальная глубина пропила, диаметр пильного диска и частота вращения его на холостом ходу. Номинальный ряд дисковых пил по глубине пропила составляет 45, 65, 85 и 100 мм, что соответствует диаметрам пильного диска 125, 160, 200 и 250 мм. Номинальные частоты вращения пильного диска (мин-1) соответствуют: 3000...4500

для 125 мм; 2400... 3600 — для 160 мм; 1900...3200 для 200 мм и 1500...2300 для

250 мм. Регулирование угла наклона пильного диска по отношению к обрабатываемому материалу до 45° обычно осуществляется с помощью шарнирного крепления опорной плиты к корпусу машины. Другой шарнир позволяет поднимать и опускать корпус машины, тем самым меняя глубину пропила. Чтобы корпус машины не ограничивал глубину пропила, шпиндель располагают ниже продольной оси двигателя. На основании машины часто закрепляется устройство, служащее для направления движения машины при работе и получения изделия заданной ширины. Позади пильного диска устанавливается клин, расширяющий распиливаемую доску и предотвращающий заклинивание ее.

Дисковые пилы применяют также для резки мрамора, камня и других материалов. В этом случае вместо пильного диска ставится абразивный диск. Рабочим инструментом дисковых пил является круглый стальной диск (сделанный из стали марки 85ХФ), имеющий по окружности ряд последовательно расположенных зубьев. Чтобы движение пилы в дереве не вызывало бесполезных потерь мощности на преодоление трения полотна пилы и боковых поверхностей зубьев о стенки пропила, делают развод зубьев пилы, который заключается в том, что зубья на расстоянии одной трети своей высоты от вершины зуба отгибаются поочередно в одну и другую стороны от плоскости полотна. Величина развода зубьев для зубьев толщиной 1,2 и 1,4 мм должна быть равна 0,5 мм, а пил толщиной более 1…0,7 мм. Заточка круглых пил для продольного распиливания древесины производится без наклона затачиваемых режущих граней относительно боковой поверхности пилы.

Заточка пил для поперечного распиливания производится с наклоном режущих граней относительно боковой поверхности пилы, при этом у зуба, отогнутого вправо, скос грани делается влево и наоборот. Направление вращения круглых

374

пил должно быть таким, чтобы внутри распиливаемого материала движение зубьев было по направлению подачи пилы. Рубанки предназначены для строгания различных деревянных изделий. Рабочим органом рубанка является барабан с закрепленными на нем ножами. Если в рубанках, выпускающихся ранее в качестве барабана, использовался внешний ротор обращенного электродвигателя, то в новых конструкциях барабан удаляют от корпуса машины и двигателя и используют для передачи крутящего момента либо редукторы, либо клиновой или зубчатый ремень. Применение ременной передачи способствует снижению шума и вибрационных параметров рубанков. Основным параметром рубанков является ширина строгания (75, 100 и 160 мм). Глубина строгания регулируется устройством, поднимающим и опускающим относительно барабана либо всю опорную плиту, либо ее часть. Ножи рубанка крепятся к барабану с помощью болтов. Многие рубанки допускают возможность использования их для стационарной установки ножами вверх. Ножи представляют собой стальную закаленную пластинку, заточенную с одной стороны под углом 38...40°.

374

Цепные долбежники служат для выполнения пазов и гнезд в деревянных изделиях. Рабочим инструментом является зубчатая цепь, натянутая между двумя направляющими звездочками. Натяжение долбежной цепи регулируется перемещением направляющей планки с помощью упорного винта. Величина сечения паза, получающегося за один проход, зависит от размеров долбежной цепи. Ширина паза соответствует толщине цепи. Для получения паза большей ширины допускается применение многорядной цепи с соответствующим количеством звездочек. Долбежная цепь представляет собой бесконечную шарнирную фрезерную цепь, состоящую из особой формы звеньев, изготовленных из термически обработанной тали. Звенья долбежной цепи разделяются на режущие и скалывающие. Внешние крайние ряды цепи состоят из режущих звеньев, а внутренние – из скалывающих. Таким образом, число рядов режущих звеньев всегда равно двум, а число рядов скалывающих звеньев зависит от требуемой ширины цепи. Для получения пазов шириной до 16 мм за один проход применяют цепи с одним рядом скалывающих звеньев, а для пазов шириной более 16 мм число рядов скалывающих звеньев берется равным трем и более (но всегда нечетное).

Рабочие инструменты у машин для обработки дерева имеют множество острых кромок, движущихся с высокой скоростью. Поэтому эти машины особенно опасны в отношении механической травмы оператора и требуют применения специальных защитных мер. Запрещается устанавливать на них выключатели, имеющие фиксацию включенного положения. Это исключает возможность работы неуправляемой машиной. Как только прекратится нажатие на курок выключателя, машина останавливается. Защитные кожухи у пил и стационарных рубанков предназначены для закрытия рабочих органов при холостом ходе машины. По окончании процесса резания они автоматически возвращаются в исходное положение.

8.7. Перспективы применения и основные направления развития ручных машин

Современные тенденции дают основание прогнозировать широкое применение ручных машин в течение длительного периода времени при выполнении трудоемких и тяжелых работ в строительстве. Будут совершенствоваться существующие и создаваться принципиально новые конструкции с целью повышения производительности, надежности, обеспечения возможности выполнения новых операций, снижения массы, устранения вредных воздействий вибрации на операторов и уменьшения их утомляемости.

Совершенствование существующих и создание новых ручных машин ведется в направлении резкого возрастания энерговооруженности машин без увеличения их массы. Это достигается постепенным переводом асинхронных трехфазных двигателей повышенной частоты с напряжения 36 В на напряжение