Строительные и дорожные машины. Основы автоматизации

.pdf251

операции, выполняемой на большей скорости по сравнению со скоростью копания. Полученную при этом форму выемки называют рациональным продольным профилем. Заметим, что толщину среза нельзя уменьшать ниже некоторого допустимого минимального значения, при котором срезаемый слой грунта еще способен пробиться сквозь толщу грунта внутри призмы волочения для ее нормального формирования (см. рис. 4.38, а). В противном случае разработанный грунт будет задерживаться в нижней части отвала, отжимая вверх большие массы грунта и преодолевая при этом значительные сопротивления.

Техническую производительность Пт бульдозеров, выполняющих планировочные и подобные им по характеру работы (очистку поверхностей от мусора, снега, расчистку кустарников, корчевку пней и др.), определяют по формуле

Пт = 3600L[Bn – b(n –1)]/t , |

(4.24) |

где L – длина планируемого участка, м; В – ширина захвата, м; п – число полос планировки; b – ширина перекрытия полосы планировки, м; t∑ – суммарная продолжительность планировки участка, с; при движении для последующих проходок с разворотами машины t∑ = [3,6L/υp+tу)n+tn(n-1)]z,

а при работе по челночной схеме t∑ = [3,6L/υp+tу)n+3,6LХ(n-1)/υзх]z; z –

число повторных проходок по одному следу.

Из выражений для t∑ следует, что работа по челночной схеме производительней работы с разворотами машины при условии L< υзх tn/3,6.

Для повышения качества планировочных работ и сокращения вследствие этого числа повторных проходов бульдозеры оборудуют автоматическими системами управления подъемом-опусканием отвала, основанным на стабилизации заданного положения толкающих брусьев (боковых балок универсальной рамы) относительно горизонта. При отклонении брусьев от этого положения за счет выработанного командосигнала поток рабочей жидкости автоматически направляется в соответствующие полости гидроцилиндров подъема отвала. Система обеспечивает точность планирования ±5 см при скорости передвижения бульдозера до 3 км/ч.

Скреперы. Скрепером называют землеройно-транспортную машину с ковшовым рабочим органом, предназначенную для послойной разработки грунта тяговым усилием, его транспортирования и отсыпки в земляные сооружения. Скреперы применяют в промышленном, гидротехническом, дорожном строительстве для разработки грунтов немерзлого состояния на горизонтах выше уровня грунтовых вод при возведении насыпей, дамб, разработке выемок, на вскрышных работах и т. п. Переувлажненные суглинки, лёссовые грунты, чернозем и почвы с примесью гравия и гальки разрабатываются скреперами без предварительной подготовки, а те же грунты, но высохшие и отвердевшие, а также глины, солончаки и дресва требуют предварительного рыхления перед их разработкой. Эффективная дальность возки грунта зависит от типа тягача и составляет для скреперов с гусеничными тягачами 100...800 м, а для скреперов, агрегатируемых с колесными тягачами,—300...3000 м и более.

,

252

Рабочим органом скрепера служит ковш 4 (рис. 4.41, а), ограниченный днищем, боковыми и задней стенками и оснащенный ножами 7. Спереди ковш закрыт заслонкой 8, соединенной с ним шарнирно. Задней частью ковш опирается на ось задних колес 6, а в передней части он соединен упряжными шарнирами 3 с боковыми балками 2 тяговой рамы, относительно которой он может изменять свое положение в вертикальной плоскости. Тяговая рама своей передней балкой 10, чаще всего изогнутой в вертикальной плоскости, соединена с тягачом 12 непосредственно (рис. 4.41, б, в) или через тележку 13 (рис. 4.41, г). Опорой тяговой рамы служит универсальный шарнир 11 (см. рис. 4.41, а), позволяющий прицепной части поворачиваться относительно тягача или тележки в любых направлениях. Скреперы, выполненные по схемам рис. 4.41, б, в, называют полуприцепными одноосными, а по схеме рис. 4.41, г – прицепными двухосными.

По прицепной схеме соединяют с тягачами также одноосные скреперы, у которых ось колес расположена над центром масс груженого ковша (рис. 4.41, д). В качестве тягача прицепного скрепера обычно применяют трактор, чаще всего гусеничный, а полуприцепные скреперы агрегатируют с двухосными (см. рис. 4.41, б) или одноосными (рис. 4.41, в) тягачами. Последние называют также самоходными. Самоходные скреперы обладают высокой маневренностью и способны развивать транспортные скорости до 45...60 км/ч. Дальнейшее увеличение скорости этих машин нежелательно из-за вертикальных колебаний в системе тягач − скрепер.

Рис. 4.41. Самоходный скрепер (а), схемы соединения с тягачом (б...д),скрепер с принудительной загрузкой ковша скребковым элеватором (е): 1− нож; 2− боковая балка; 3− упряжный шарнир; 4− ковш; 5, 9− гидроцилиндры; 6− заднее колесо; 7−задняя

стенка ковша; 8− заслонка; 10− передняя балка; 11− универсальный шарни; 12− тягач; 13− тележка; 14− скребковый элеватор

,

253

Скреперы с двухосными тягачами не имеют этого недостатка, их скорости доходят до 65...70 км/ч, но по маневренности они уступают самоходным. Для управления скрепером тягач оборудуют гидравлической насосной установкой или канатной лебедкой, от которых движение передается исполнительным механизмам (гидроцилиндрам или полиспастам). Современные скреперы оборудуют в основном гидравлическими силовыми системами. Полиспастные системы сохранились лишь у отдельных моделей прицепных скреперов.

Рабочий цикл скрепера состоит из последовательно выполняемых операций копания грунта и заполнения им ковша, транспортирования грунта в ковше к месту укладки, разгрузки ковша и возвращения машины на исходную позицию следующего рабочего цикла. В начале копания ковш опускают на грунт с помощью гидроцилиндров 9 (см. рис. 4.41, а) или полиспаста, приоткрывая гидроцилиндрами 5 или полиспастом заслонку с таким расчетом, чтобы в режиме копания грунта при заглубленных ножах ее нижний обрез находился несколько выше уровня поверхности земли (рис. 4.42, а).

Перемещаясь вперед под действием сил тяжести, а в случае гидравлического привода также принудительно с помощью гидроцилиндров 9 (см. рис.

4.41, а), ковш заглубляют в грунт и, регулируя в дальнейшем теми же механизмами толщину срезаемого слоя, заполняют ковш (рис. 4.42, б).

Рис. 4.42. Операции рабочего цикла скрепера: а) − начало опускание ковша; б) − набор грунта; в) − транспортировка грунта

Образующаяся в процессе копания призма грунта (призма волочения) накапливается перед заслонкой, не препятствуя продвижению срезаемого грунта в ковш. После заполнения ковша его поднимают в транспортное положение так, чтобы между режущей кромкой ножей и поверхностью земли был достаточный для транспортирования зазор – клиренс, закрыва-

,

254

ют ковш заслонкой и перемещаются на транспортной скорости к месту укладки грунта (рис. 4.42, в), где его разгружают по одной из приведенных ниже схем, затем ковш снова переводят в транспортное положение и возвращают машину на исходную позицию следующего рабочего цикла.

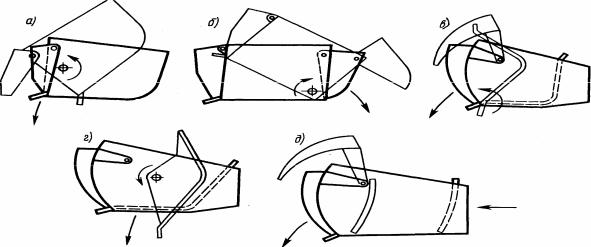

На рис. 4.43 приведены схемы разгрузки ковшей скреперов. Свободную (самосвальную) разгрузку опрокидыванием ковша вперед при открытой заслонке (рис. 4.43, а) применяют на прицепных скреперах с ковшами малой вместимости (до 4 м3). На прицепных одноосных скреперах средней вместимости (4...6 м3), работающих на отсыпке насыпей «с головы», а также на обратной засыпке ям, траншей применяют свободную разгрузку с опрокидыванием ковша назад (рис. 4.43, б).

В этом случае ковш дополнительно оборудуют задней заслонкой. Недостатком этих схем является неполная разгрузка ковшей из-за налипания грунта на их внутренние поверхности, в связи с чем уменьшается геометрическая вместимость ковшей и, как следствие, снижается производительность скреперов. На машинах с канатным управлением применяют полупринудительную разгрузку, выполняемую поворотом днища ковша при неподвижных боковых стенках (рис. 4.43, в, г). Эти схемы обеспечивают лучшее опорожнение ковшей за счет частичного соскребания поворачивающимся днищем налипшего на боковые стенки грунта.

Рис. 4.43. Схемы разгрузки ковшей скреперов:

а− свободная передняя; б − то же, задняя; в − полупринудительная передняя;

г− то же, донная; д − принудительная

Современные полуприцепные скреперы оборудуют устройствами для принудительной разгрузки (рис. 4.43, д) путем вытеснения грунта из ковша перемещающейся вперед с помощью гидроцилиндров задней стенкой 7 (см. рис.

4.41, а). В конце рабочего хода задняя стенка своими кромками полностью очищает боковые стенки и днище ковша от налипшего грунта.

При разгрузке грунта в направлении движения машины (рис. 4.43, а ...

д) обеспечивается отсыпка грунта слоем равномерной толщины, регули-

,

255

руемой просветом под ножами установленного в положение разгрузки ковша. Для повышения качества планировочных работ при отсыпке грунта и разработке выемок современные скреперы оборудуют автоматическими системами управления, основанными на стабилизации положения рамы ковша относительно горизонта, которое обеспечивается гидроцилиндрами подъема – опускания ковша. Точность планировочных работ на уклонах до 9 % в каждую сторону составляет 0,3 %.

Эксплуатационные расчеты. Тяговым усилием, реализуемым на сцепном устройстве тягача со скрепером, преодолеваются сопротивления отделению грунта от массива (резанию) Wр, перемещению грунта в ковше Wг, перемещению призмы волочения перед заслонкой Wп и сопротивления самопередвижению машины Wм. Сопротивления Wр и Wм выражаются теми же зависимостями, что и для бульдозера, в которых под В следует понимать длину ножа, равную ширине ковша, а под Н — среднюю высоту грунта в ковше в конце копания. Сопротивление призмы волочения перед заслонкой, (Н)

Wn yBH2 g f i , |

(4.25) |

где у – коэффициент высоты призмы волочения (у = 0,5...0,6). Остальные обозначения те же, что в формуле (4.23).

Диапазон удельных сопротивлений передвижению расширяют до значений а, у = 0,1...0,25, принимая нижний предел для плотных грунтов, а верхний – для сыпучих песков. Как и ранее, постоянным будет лишь сопротивление Wм, а при неизменной толщине стружки – еще и сопротивление Wp. Значение Wп возрастает по мере увеличения объема призмы волочения и достигает наибольших значений в конце копания, так же изменяется сопротивление Wг. В начальной фазе заполнения нижней части ковша I (рис. 4.44) оно будет минимальным, возрастающим по мере заполнения внутреннего объема заслонки II и достигающим наибольших значений в последней фазе заполнения верхней части ковша III.

Рис. 4.44. Фазы заполнения ковша скрепера грунтом

В этой фазе грунтовой поток пробивается сквозь толщу находящегося в ковше грунта, преодолевая сопротивления сил внутреннего трения W'г и силы собственной тяжести W''г. Силу W'г определяют по формуле (4.23) для бульдозера, а силу W''г соотношением

,

|

256 |

W''г = cВНρg. |

(4.26) |

Входящие в это выражение величины имеют прежние значения. Разработка грунтов по схеме рационального продольного профиля выемки (см. рис. 4.33, д) позволяет стабилизировать энергозатраты скрепера и сократить тем самым продолжительность рабочего цикла.

Производительность скрепера вычисляют с учетом объема вынутого из выемки или отсыпанного в насыпь за 1 ч работы грунта, приведенного к плотному состоянию по формулам (4.7) и (4.8) для одноковшовых экскаваторов. В этих формулах продолжительность рабочего цикла tц определяют по методике, изложенной ранее для бульдозеров при послойной разработке ими грунтов и движении в обратном направлении с разворотами машины (4.18), а коэффициент наполнения ковша грунтом принимают: для песков kн= 0,6...0,9, для глины и дресвы kн = 1...1,1, для супесей и суглинков kн = 1,1…1,2, для черноземов

kн =1,1…1,25.

Производительность скрепера может быть повышена за счет лучшего наполнения ковша (т. е. увеличения kн или высоты грунта в ковше Н) и сокращения продолжительности рабочего цикла машины. Как следует из анализа составляющих силы сопротивления передвижению скрепера, высота грунта в ковше в конце копания ограничена тягово-сцепными свойствами машины.

Скорость движения скрепера при наборе грунта следует принимать

Vнаб 0,65...0,8 V1,

где V1 паспортная скорость тягача на первой передаче коробки скоростей. Скорость движения груженого скрепера следует принимать

Vгр 0,5...0,75Vmax,

где Vmax наибольшая паспортная скорость тягача.

Скорость движения порожнего скрепера следует принимать

Vхх 0,5...0,85 Vmax .

Время, затрачиваемое на повороты скрепера, мин, следует принимать

Тпов n 12...15 , 60

где n число поворотов (зависит от принятой схемы движения скрепера); 12…15 – продолжительность одного поворота, с.

При выборе скрепера исходят из его технической характеристики, которые приведены в табл.4.4.

При разработке толстыми стружками переувлаженных суглинков, черноземов и приравниваемых к ним почв скреперные ковши наполняются «с шапкой» (kн = 1,1...1,25). С повышением прочности грунтов степень наполнения ковшей снижается из-за необходимости снимать грунт тонкими стружками. Вследствие этого в последней фазе заполнения ковша подпорного усилия оказывается недостаточно для преодоления возрастающих сил внутреннего трения в грунте. В частности, при разработке сухих сыпу-

,

257

чих песков с высоким коэффициентом внутреннего трения ковш удается заполнить лишь на 60...70 % его геометрической вместимости. Увеличения степени наполнения можно достигнуть за счет применения фигурных ступенчатых или полукруглых ножей. При постепенном выглублении ковша и в связи с уменьшением толщины стружки последняя остается в средней части ножа еще достаточной для того, чтобы обеспечить продвижение грунта в ковш.

Таблица 4.4 Технические характеристики скрепера

Показатели |

|

|

|

Прицепные |

Самоходные |

|

||

|

|

|

ДЗ-458 |

ДЗ-498А |

ДЗ- |

ДЗ-357М |

ДЗ-567 |

ДЗ-392 |

|

|

|

|

|

374А |

|

|

|

Емкость ковша, м |

3 |

2,75 |

7 |

6 |

9 |

10 |

15 |

|

|

|

|

|

|

|

|

||

Ширина резания, мм |

1900 |

2650 |

2672 |

2720 |

3125 |

2850 |

||

Наибольшая |

глуби- |

|

|

|

|

|

|

|

на резания, мм |

|

150 |

300 |

320 |

300 |

350 |

350 |

|

Марка трактора или |

|

|

|

МАЗ- |

МОАЗ- |

БелАЗ- |

||

тягача |

|

|

ДТ-54 |

Т- |

Т- |

529М |

546 |

531 |

|

|

|

|

100МГП |

100М |

|

|

|

Масса, т |

|

|

5,45 |

11,8 |

11,1 |

8,55 |

9,4 |

15,0 |

Мощность |

двигате- |

|

|

|

|

|

|

|

ля, кВт |

|

|

39,7 |

78,8 |

78,8 |

132,4 |

176,6 |

262,8 |

Марка двигателя |

|

Д-54А |

Д- |

Д- |

ЯМЗ-236 |

ЯМЗ- |

ЯМЗ- |

|

|

|

|

|

108ГП,4/4 |

108,4/4 |

|

238 |

240 |

Удельный |

расход |

|

|

|

|

|

|

|

топлива, кг/(кВт∙ч) |

0,280 |

0,239 |

0,239 |

0,232 |

0,260 |

0,232 |

||

Тяговое усилие, кН |

28,5 |

95,0 |

90,0 |

100,0 |

120,0 |

160,0 |

||

Более эффективные результаты дает применение тракторов-толкачей, оборудованных буферными устройствами. При копании толкач заходит сзади скрепера и, упираясь в его буфер, сообщает ему дополнительное толкающее усилие, что позволяет разрабатывать грунт более толстыми стружками, обеспечивая удовлетворительное наполнение ковша при сокращении продолжительности операции копания, а следовательно, и всего рабочего цикла.

Тракторы-толкачи целесообразно применять при групповой работе скреперов для их поочередного обслуживания в зоне загрузки. Толкачи используют также для подталкивания скреперов при движении в гору. При недостаточной мощности тракторов-толкачей они работают тандемно по два-три в одной сцепке. Обычно тяговое усилие скрепера ограничивается условиями сцепления его ходовых устройств с грунтом и находится в прямой зависимости от вертикальной нагрузки, действующей на приводную часть этих устройств.

,

258

В конструкциях самоходных полуприцепных скреперов с ведущими передними колесами последние воспринимают только часть весовой нагрузки скрепера и грунта в его ковше. Значительная часть этой нагрузки приходится на задние неприводные колеса. Для повышения тяговой способности этих Машин некоторые модели оборудуют дополнительным двигателем для привода зад них колес. Мощность этого двигателя обычно не превышает 75 % мощности основного двигателя. Существенного уменьшения сопротивления при копании достигают установкой в передней части ковша наклонного скребкового элеватора 14 (см. рис. 4.41,е), обеспечивающего принудительную загрузку грунта в ковш. Недостатками скреперов с дополнительным двигателем и элеваторной загрузкой являются увеличение массы машин и использование дополнительных устройств только в течение операции копания. Поэтому их выгодно применять при небольших (до 500...600 м) дальностях возки, а также при небольших темпах работ, когда содержание трактора-толкача ввиду больших простоев становится малоэффективным.

Некоторые самоходные скреперы со всеми ведущими колесами могут работать по два-три в одной сцепке, загружаясь поочередно, с последующим раздельным перемещением к месту отсыпки грунта и обратно. Выигрыш производительности в этом случае достигается за счет удвоенного или утроенного объема грунта при увеличении продолжительности рабочего цикла лишь на время заполнения соответственно одного или двух скреперов. Недостатками являются высокая стоимость и значительная масса полуавтоматических сцепных устройств.

Грейдеры. Грейдеры относят к землеройно-транспортным машинам с отвальным рабочим органом. Они предназначены для послойной разработки грунтов немерзлого состояния на горизонтах выше уровня грунтовых вод. Их применяют для планировочных и профилировочных работ в дорожном, аэродромном строительстве, в других его отраслях для возведения насыпей высотой до 1 м из боковых резервов, постройки грунтовых дорог с боковыми канавами, сооружения дорожного корыта и распределения в нем материалов основания дорожной одежды, профилирования дорожных обочин, сооружения и очистки оросительных и придорожных канав, зачистки и планировки откосов, насыпей и выемок, очистки дорог и площадей от снега, льда и т. п. Грейдеры выполняют как самоходные машины с собственным двигателем и приводным ходовым устройством (автогрейдеры, рис. 4.45, а).

Выпускаются автогрейдеры: ДЗ-144А, марка двигателя Д-108; ДЗ395А, марка двигателя У1Д662; ДЗ-598А, марка двигателя СМД-14А; ДЗ710А, марка двигателя АМ-41. Реже применяют прицепные грейдеры, буксируемые тракторами. Ходовая часть автогрейдера состоит из четырех приводных задних пневмоколес 1 и двух приводных или неприводных управляемых передних колес 11, рис. 4.45. Задние колеса с каждой стороны машины попарно объединены балансирными балками 2, шарнирно

,

259

соединенными с подрамником 3, продолжением которого служит основная рама 4, называемая также хребтовой балкой.

Последняя опирается на ось передних колес. Это соединение выполнено в виде цилиндрического шарнира, позволяющего оси совершать поперечные угловые (балансирные) перемещения. Такая подвеска передних и задних колес обеспечивает опирание машины на все шесть колес независимо от рельефа местности. Для изменения направления движения передние колеса могут поворачиваться в плане с помощью рулевой трапеции автомобильного типа.

Рис. 4.45. Автогрейдер ДЗ-3111 тяжелого типа:

а − конструктивная схема; б − боковой наклон передних колес; в − кинематическая схема рабочего оборудования; г, д. е− схемы работы отвала с откосниками − планирование поверхности насыпи и откоса; г− подошвы насыпи и откоса; е− очистка канав : 1− приводные задние колеса; 2− балансирная балка; 3− подрамник; 4− основная рама; 5− кронштейн; 6− установочные гребенки; 7− отвал; 8− поворотный круг; 9−тяговая рама; 10− универсальный шарнир; 10− управляемые передние колеса; 12− вспомога-

тельное оборудование ; 13,14, 15 − гидроцилиндры; 16− откосники

Для повышения устойчивости движения при работе с косоустановленным отвалом эти колеса могут также отклоняться в боковом направлении (рис.

4.45, б). Отвал автогрейдера имеет пять степеней свободы. Параметрами, характеризующими автогрейдер, являются общая масса, сила тяги, колесная схема, скорости движения, вертикальное давление на нож, высота и ширина отвала.

Рабочий орган – отвал 7 (рис. 4.45, а, в) через кронштейны 5 и поворотный круг 8 закрепляют на тяговой раме 9. Последнюю располагают под хребтовой балкой и соединяют с ней в передней части универсальным шарниром 10, а в задней – с помощью гидравлических цилиндров 14 и 15 подвешивают к хребтовой балке. Два гидравлических цилиндра 14, работающих независимо один от другого, обеспечивают подъем передней час-

,

260

ти тяговой рамы и ее перекос, а гидроцилиндр 15– ее вынос в сторону от продольной оси грейдера.

Вращением поворотного круга 8 с жестко закрепленными на нем кронштейнами 5 обеспечивается установка отвала в плане. Благодаря такой подвеске отвал может быть установлен горизонтально или наклонно в вертикальной плоскости, под любым углом наклона в плане, располагаться в полосе колеи машины или быть вынесенным за ее пределы, быть опущенным ниже уровня поверхности, по которой перемещается машина, или поднятым над ней. Этим обеспечивается высокая маневренность рабочего органа автогрейдера при выполнении перечисленных выше работ.

В случае необходимости работы на больших вылетах от продольной оси машины, например при планировке откосов боковых канав, отвал переставляют на кронштейнах, располагая его асимметрично продольной оси тяговой рамы. Угол резания отвала регулируют установочными гребенками 6, закрепляя их винтами в требуемых положениях. На автогрейдеры навешивают также вспомогательное оборудование 12 бульдозера или кирковщика, располагая последний перед передними колесами или за ними, под хребтовой балкой. Кирковщики, в частности, используют для разрушения твердых покрытий дорог при их ремонте. Управляют отвалом бульдозера или кирковщиком посредством гидроцилиндра 13.

Для зачистных работ на ломаных в поперечном направлении поверхностях отвалы дополнительно оборудуют откосниками 16 (рис. 4.45, г... е). Управление рабочими движениями обеспечивается гидравлическими системами.

В процессе работы грейдера управление им сводится к выбору соответствующих скоростных режимов движения машины, выдерживанию заданного направления движения и регулированию положения отвала по высоте и его перекосов. Все остальные перемещения рабочего органа являются установочными и выполняются обычно до начала рабочего процесса. Качество планировочных и профилировочных работ в значительной мере зависит от опыта машиниста по управлению высотным положением отвала и его перекосом в поперечном направлении. В конструкциях современных автогрейдеров для этих целей применяют автоматические системы управления, выполняемые в двух вариантах. По первому варианту правым по ходу движения машины гидроцилиндром подъема—опускания тяговой рамы управляет машинист, а второй, левый гидроцилиндр, управляемый автоматически, обеспечивает заданный поперечный наклон отвала. Система автоматической стабилизации поперечных уклонов обеспечивает профилирование боковых уклонов земляного полотна, планирование откосов насыпей и выемок и копание кюветов с уклонами откосов к горизонту до 55°. При скорости движения машины до 3,6 км/ч точность профилирования уклонов составляет +1%.

По второму варианту к первой схеме добавляется автоматическая система выдерживания продольного уклона по установленной рядом с полосой движения машины реперной канатной направляющей, которая управ-

,