Строительные и дорожные машины. Основы автоматизации

.pdf346

ницу массы мощность ручных машин значительно больше, чем стационарных машин аналогичного назначения.

Как правило, ручные машины на строительстве используются в условиях ограниченного пространства и времени. Отсюда требования компактности и комплектности, обеспечивающие удобство перемещения и быстроту запуска машины в работу. Конструкция ручной машины должна исключать возможность получения оператором механических травм, поражения током, шумо- и виброболезни. Внешний вид машины должен отвечать требованиям технической эстетики.

Главнейшим требованием к ручным машинам является требование минимально возможной массы и габаритов, так как именно эти показатели определяют удобство работы и в конечном итоге производительность. Все ручные машины должны иметь высокий КПД, однако при некоторых условиях эксплуатации этот параметр не является определяющим. Например, КПД машин с пневматическим двигателем значительно ниже, чем с электрическим, но они легче и безопаснее. Коллекторный двигатель имеет меньший КПД, чем асинхронный, но из-за меньшей массы машины с коллекторными двигателями применяют чаще. Ручные машины должны быть электро-, шумо- и вибробезопасны в самых различных быстро изменяющихся производственных условиях при непосредственном контакте с ними. Форма и расположение рукояток, выключателей, а также уравновешенность и внешний вид должны обеспечивать максимальное удобство работы и отвечать современным требованиям технической эстетики. Наконец, конструктивные решения ручных машин должны обеспечивать технологичность и высокий уровень поузловой унификации, что снижает себестоимость и трудоемкость изготовления и значительно улучшает их технико-эксплуатационные качества.

8.3. Ручные машины для сверления отверстий

Ручные сверлильные машины. По объему выпуска они занимают первое место в мире среди всех выпускаемых ручных машин. Ими выполняются глухие и сквозные отверстия в самых разнообразных материалах (металле, дереве, пластмассе, бетоне, камне, кирпиче и т. д.), они являются базовыми для универсальных ручных машин, ими можно зенковать и развертывать отверстия и применять для сборочных работ. В соответствии с общей классификацией сверлильные ручные машины относятся к непрерывно-силовым машинам с вращательным движением рабочего органа, работают в легком режиме, могут быть реверсивными и нереверсивными, одно- и многоскоростными со ступенчатым, бесступенчатым и смешанным регулированием частоты вращения рабочего органа. Двигатели ручных сверлильных машин – электрические, пневматические и гидравлические. По классам защиты от поражения током электрические машины выпускаются всех трех клас-

347

сов. По взаимному расположению двигателя и рабочего органа машины делятся на прямые и угловые. Угловые машины применяются для работы в труднодоступных местах. Промышленность выпускает сверлильные машины для наибольших диаметров сверл 6, 8, 10, 13, 23 и 32 мм.

Машины для сверл диаметром до 10 мм выпускаются с рукояткой пистолетного типа, которые могут располагаться как в задней, так и в передней части корпуса. Все остальные выпускаются со сменными боковыми рукоятками, причем если машины для диаметров до 14 мм изготовляют с задней замкнутой рукояткой, то свыше 14 мм—с грудным упором или механизмом подачи. Сверла диаметром до 14 мм обычно закрепляют в патрон, а более 14 мм — непосредственно в шпинделе машины с внутренним конусом Морзе.

Сверление – один из наиболее распространенных способов получения глухих и сквозных цилиндрических отверстий в различных материалах. Процесс сверления происходит при совершении двух совместных движений рабочего органа – сверла

– вращательным, создаваемым двигателем машины, и поступательным, осуществляемым оператором вручную. Скорости этих движений зависят в основном от свойств обрабатываемого материала, геометрических параметров и материала сверла. При сверлении оператор прикладывает осевое усилие на сверле и воспринимает реактивный момент, образующийся на корпусе машины от крутящего момента на сверле. Усилие подачи на сверло, развиваемое оператором, обычно составляет 200...300 Н, что достаточно лишь для сверления отверстий до 14 мм. Отверстия больших диаметров обычно сверлят с применением механических нажимных устройств (рычажных или винтовых).

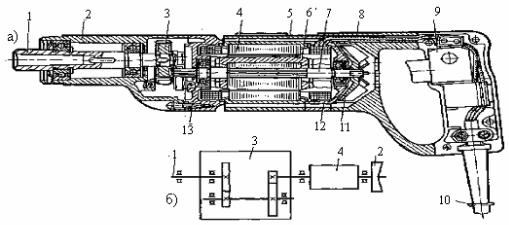

Основными сборочными единицами ручной сверлильной машины являются: двигатель, редуктор, пусковое устройство, заключенные в корпус. На рис. 8.2, а показан общий вид, а на рис. 8.2, б кинематическая схема прямой пневматической ручной сверлильной машины. Сжатый воздух подается компрессором и через пусковое устройство 6 поступает в пневматический двигатель 4, выходной конец вала которого является солнечной шестерней планетарного редуктора 3, смонтированного в корпусе 2. Водило редуктора является шпинделем машины 1, который выполнен с наружным конусом для закрепления трехкулачкового сверлильного патрона. Машина имеет рукоятку пистолетного типа 5, в передней части которой смонтирован глушитель шума 7.

348

Рис. 8.2. Пневматическая ручная сверлильная машина: а)- общий вид; б)- кинематическая схема; 1− шпиндель; 2− корпус; 3− планетарный редуктор; 4− пневматический двигатель;

5− рукоятка; 6− пусковое устройство; 7− глушитель шума

На рис. 8.3, а показан общий вид, а на рис. 8.3, б кинематическая схема прямой электрической ручной сверлильной машины. Пуск машины производится выключателем 9, к которому подводится ток посредством кабеля 10. Электрический двигатель, состоящий из статора 4 и ротора 6, встроен в корпус 5 и заключен между передней 13 и задней 12 крышками. Момент с вала ротора 7 передается шпинделю 1 через двухступенчатый редуктор 3 с цилиндрическими косозубыми колесами, расположенными в корпусе 2.

Рис.8.3. Электрическая ручная сверлильная машина: а)- общий вид; б)- кинематическая схема; 1− шпиндель; 2, 5− корпус; 3− двухступенчатый редуктор; 4−статор; 6−ротор;

7− вал ротора; 8−рукоятка; 9− выключатель; 10− кабель; 11− вентилятор; 12, 13− задняя и передняя крышки

Ведущая шестерня редуктора нарезана на валу ротора, а ведомая закреплена на шпинделе, который установлен на двух шарикоподшипниках и имеет внутренний конус Морзе № 1 для закрепления сверл. Машина имеет замкнутую рукоятку 8, в которой смонтировано устройство для устранения радиопомех. Для охлаждения двигателя служит вентилятор 11, сидящий на валу ротора. Основными рабочими органами сверлильных машин являются сверла.

При работе по металлу применяют спиральные сверла, которые станкоинструментальная промышленность изготовляет диаметром до 6 мм с цилиндрическим хвостовиком (рис. 8.4, а), а большего диаметра – с цилиндрическим и коническим (рис. 8.4, б). Рабочая часть сверла включает режущую и направляющую части со спиральными канавками. Режущая часть состоит из двух главных режущих кромок, расположенных на конической поверхности и выполняющих основную работу резания, и поперечной кромки. Шейка сверла – промежуточная часть, соединяет рабочую часть с хвостовиком. Последний служит для закрепления сверла в

349

шпинделе или патроне и для передачи крутящего момента от шпинделя к рабочей части. Лапка (у сверл с коническим хвостовиком) предназначена для выбивания сверла из конического отверстия шпинделя. Главные режущие кромки образуются при пересечении передних и задних поверхностей сверла. Винтовые ленточки — две узкие винтовые фаски обеспечивают направление, калибровку и центрирование сверла в отверстии. Угол (φ (град) при вершине сверла образуется главными режущими кромками и рекомендуется: для стали, чугуна, твердой бронзы φ =116...118; для очень твердых и хрупких материалов φ = 130. ..140; для мягких и вязких материалов φ = 80...90.

В процессе сверления элементы сверла изнашиваются. При изнашивании режущей поверхности увеличивается усилие подачи, винтовых ленточек – возрастает момент, а при изнашивании уголков сверла происходит увеличение и момента, и усилия подачи.

Наиболее опасно изнашивание по уголкам. При работе по дереву применяют сверла, изготовленные из стали 45 с термообработанными наконечниками (рис.8.5). В зависимости от структуры и твердости породы применяют сверла разных диаметров.

Рис. 8.4. Сверла для работы по металлу |

Рис. 8.5. Сверла для работы по дереву |

а) – с цилиндоическим хвостиком; |

|

б) – с коническим хвостиком |

|

Для сверления вдоль волокон – ложечное 1, с конической заточкой 2, поперек волокон – центровое 3, спиральное с подрезателями 4, глубоких отверстий – винтовое 5, шнековое 6, фанеры – штопорное 7 с круговыми подрезателями. Для облегчения извлечения сверла при сверлении глубоких отверстий машина должна быть реверсивной.

При сверлении пластмасс необходимо учитывать их особые свойства: относительную мягкость, что требует применения сверл с более острыми кромками, чем при резании металла; низкую теплопроводность, вызывающую необходимость уменьшения выделяющейся теплоты при резании (снижения режимов резания);

350

абразивное воздействие на сверло отдельных видов пластмасс с высокими абразивными свойствами.

Применяя кроме сверл различные режущие органы, ручные сверлильные машины можно использовать и для сверления других материалов. Сверление отверстий в кирпиче, керамзитобетоне, шлакобетоне и гипсолите можно выполнять двухлезвийными резцами (рис. 8.6, а), у которых режущим органом являются пластинки из твердого сплава ВК6. Они обладают большой износоустойчивостью при истирании, но их нельзя подвергать ударным нагрузкам. Витая штанга такого резца позволяет интенсивно удалять из отверстий буровые отходы, что увеличивает скорость сверления и удлиняет срок службы рабочего органа. Для сверления глухих отверстий под розетки и выключатели применяют шлямбурные резцы (рис. 8.6, б) в комплекте со съемным забурником. Средняя скорость сверления отверстий в кирпиче шлямбурными резцами диаметром 70...100 мм составляет до 200 мм/мин.

Рис. 8.6. Сверла специального назначения:

а − с пластинками из твердого сплава; б − шлямбурное; в − алмазное кольцевое; 1 −пластинка; 2 − держатель; 3 − штанга; 4 − хвостовик; 5 − корпус; 6 − центратор; 7 − корпус

центратора; 8 − боковые резцы; 9 − коронка; 10 −удлинитель

Наиболее эффективно сверлить монолитный бетон и железобетонные конструкции с применением алмазных кольцевых сверл (рис. 8.6, в), состоящих из коронки и удлинителя. Коронка, с одной стороны, оснащена техническими алмазами, а с другой — резьбовой выточкой для соединения с удлинителем, представлявшим собой трубу. Для посадки на шпиндель ручной машины кольцевое сверло оснащается соответствующим креплением. Поскольку процесс сверления происходит с интенсивным выделением теплоты, в зону работы необходимо подавать воду, которая одновременно с охлаждением вымывает разрушенный материал из кольцевого отверстия. Остающаяся неразрушенной колонка материала (керн) поступает во внутреннюю полость сверла и удаляется из него после окончания процесса сверления. Высокая эффективность алмазного сверления достигается за счет использования износостойких режущих элементов — алмазов, их способности к са-

351

мозатачиванию и сохранению исходных размеров длительное время. Эффективность процесса резко повышается при сочетании резания материала с его складыванием. Это возможно при использовании сверлильных машин ударновращательного действия.

В этих машинах, в отличие от ударно-поворотных машин-перфораторов, на возвратно-поступательное перемещение рабочего органа затрачивается менее 50 % подводимой к машине энергии. Последние модели ручных электрических сверлильных машин ударно-вращательного действия могут работать с изменяющимся движением рабочего органа — просто вращением и вращением с ударом вдоль оси сверла (рис. 8.7).

Одновременно с этим такие машины оборудуются электронными устройствами для многоступенчатого регулирования частоты вращения шпинделя машины. Две ступени регулирования достигаются механически – посредством двухступенчатого редуктора, а еще две – отключением части витков полюсных катушек. При уменьшении числа витков в обмотке возбуждения снижается магнитный поток двигателя, что приводит к увеличению частоты вращения якоря,

а следовательно, и шпинделя машины. Освоен также Рис. 8.7. Принцип действия выпуск ручных машин с бесступенчатым (плавным) ударно-вращательного механизма регулированием частоты вращения. Их работа основа- сверлильной машины на на принципе регулирования угла сдвига фаз переменного тока посредством

управляющего симмистора. Такие устройства позволяют получать плавное регу-

лирование в диапазоне 0...2000 мин 1, а в сочетании с механиступенчатым переключением посредством редуктора этот диапазон может быть от0 ...10 000 мин-1. При работе по бетону повышенной и высокой прочности сверла оснащаются изготовленными из металлокерамических сплавов ВК11 и ВК15 пластинами, обладающими высокой вязкостью и прочностью. На базе ручных сверлильных машин с регулируемой частотой вращения шпинделя выпускаются универсальные ручные машины с комплектом насадок для выполнения различных видов работы (сверление и резка различных материалов, снятие фасок, развертывание отверстий, нарезание резьбы и сборка резьбовых соединений и т. д.).

Ручные перфораторы. Они используются главным образом для образования отверстий различных диаметров и глубины в материалах различной крепости. Наряду с этим некоторые модели могут использоваться для работы в режиме молотка и сверлильной машины. Такая универсальность использования определяет весьма высокий спрос и эффективность применения перфораторов. В соответствии с принятой классификацией перфораторы являются

352

импульсно-силовыми машинами со сложным движением рабочего органа – бура. Принцип работы перфоратора обусловлен наличием двух механизмов – ударного и механизма вращения, которые и обеспечивают сложное движение рабочего органа. В некоторых конструкциях перфораторов эти механизмы совмещены. Подводимая к рабочему органу энергия преобразуется в ударные импульсы. За весьма малый промежуток времени, соответствующий времени удара, рабочий орган получает огромную силу, позволяющую ему преодолеть предел упругости или прочности обрабатываемого материала. Основными параметрами перфораторов являются энергия и частота ударов.

По назначению перфораторы подразделяют на машины для образования неглубоких отверстий (300...500 мм) в материалах с относительно высокой прочностью (40...50 МПа) и мощные машины для образования глубоких отверстий (2000...4000 мм и более) в материалах практически любой прочности (200 МПа и более).

По типу привода перфораторы подразделяются на машины с электрическим (электромагнитным и электромеханическим), пневматическим приводом и от двигателя внутреннего сгорания.

Электромеханические перфораторы. Электроперфораторы с энергией удара до 10 Дж имеют массу не более 16 кг и используются при работе во всех направлениях, а большей массы – при работе сверху вниз. Электроперфораторы с энергией удара до 10 Дж подключают к однофазной сети переменного тока частоты напряжением 220 В, но они могут работать и от трехфазной сети. В первом случае в качестве привода перфораторов используются коллекторные двигатели с двойной изоляцией, во втором – асинхронные с коротко-замкнутым ротором, при этом для обеспечения безопасности перфораторы снабжаются защитноотключающим устройством. С помощью электроперфораторов с энергией удара до 10 Дж получают отверстия диаметром 5...80 мм и глубиной 600...700 мм и более в бетоне, кирпичной кладке и других строительных материалах, а также производят и другие виды работ. Электроперфораторы с энергией удара более 10 Дж имеют массу 30...35 кг. Без специальных устройств ими работают, как правило, сверху вниз, получают в крепких породах отверстия диаметром 32...60 мм значительной глубины (до 6 м). Эти машины имеют асинхронный двигатель. Ввиду удобства эксплуатации и универсальности электрические ручные перфораторы получили широкое распространение. Существует мнение, что пневматические перфораторы целесообразно использовать только при наличии централизованной подачи сжатого воздуха или в специальных условиях, где использование электродвигателей исключено.

Промышленностью выпускается весьма широкая номенклатура электроперфораторов с энергией удара 1...25 Дж с разным типом привода, различными кон-

353

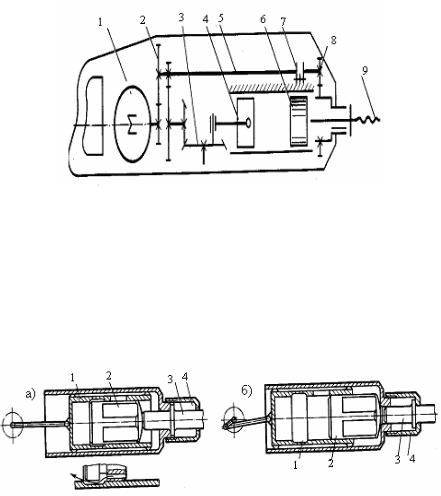

структивными решениями ударного и поворотного механизмов, рабочего инструмента, системы удаления шлама из шпура и т. д. Ударные механизмы перфораторов могут быть пружинными, воздушными (компрессионно-вакуумными) и комбинированными (пружинно-воздушными). Наиболее распространены компресси- онно-вакуумные ударные механизмы, принцип работы которых применен в перфораторе с электрическим приводом (рис. 8.8).

Рис. 8.8. Работа компрессионно-вакуумного ударного механизма: а) − вакуумный; б) −с воздушной «подушкой»; в) − с сжатием воздушной «подушки»; 1− сверло; 2−боек; 3− поршень;

4−ствол; 5− шатун; 6− кривошип

При вращении кривошипа 6 шатун 5, шарнирно соединенный с поршнем 3, перемещает его по стволу 4. В полости между поршнем 3 и бойком 2 образуется вакуум, и боек 2 перемещается вслед за поршнем (рис. 8.8, а). При дальнейшем вращении кривошипа поршень, пройдя верхнюю «мертвую» точку, начинает перемещаться в противоположную сторону. Между поршнем и бойком образуется «воздушная подушка», и последний останавливается (рис. 8.8, б). При дальнейшем движении поршня «воздушная подушка» сжимается, боек получает ускорение и наносит удар по буру (рис. 8.8, в). Затем происходит повторение описанного процесса.

Механизмы вращения бура в перфораторах бывают кинематические и динамические. Конструкции кинематических поворотных механизмов обеспечивают как непрерывное, так и периодическое вращение бура, при котором за каждый удар бойка бур постоянно поворачивается на некоторую часть окружности. При непрерывном вращении бура разрушение породы происходит как в результате ударов, так и резания, при периодическом – в основном за счет ударов, так как в результате поворота бура происходит только размельчение породы. Кинематические поворотные механизмы работают в спокойных условиях и не воспринимают ударных нагрузок.

Однако вследствие жесткой связи с приводом при заклинивании бура в породе на корпусе перфоратора создается крутящий момент, который воспринимается руками оператора и может привести к травме. Поэтому в этих механизмах устанавливаются шариковые или дисковые муфты, ограничивающие крутящий момент, передаваемый буру в безопасных для оператора пределах. Передача момента от двигателя к буру в кинематических поворотных механизмах производится через различные кинематические связи. В перфораторах с непрерывным вращением бу-

354

ра этими связями являются цилиндрические и конические шестерни. В перфораторах с периодическим вращением бура кинематическими связями являются тяги, валики, детали ударных механизмов (цилиндры, бойки) и т. д.

В динамических поворотных механизмах для вращения бура используется часть кинетической энергии движущегося бойка, который кроме прямого удара по буру наносит косой удар по детали, поворачивающей бур на некоторую часть окружности. В этом механизме нет жесткой связи с приводом, поэтому на корпусе не возникает крутящий момент. При заклинивании бура в породе большая часть кинетической энергии бойка идет на поворот бура и меньшая — на внедрение его в породу, что уменьшает возможность дальнейшего заклинивания бура. На рис. 8.9 приведена конструкция динамического поворотного механизма, у которого поворот бура осуществляется при холостом ходе бойка. В бойке 5, имеющем возможность перемещаться в цилиндре 1, запрессована гайка, сопряженная с винтовым стержнем 4, на конце которого имеется храповое колесо 2. Хвостовик бойка с помощью шлицев соединен с поворотной буксой 6, в которой крепится рабочий орган 7.

Рис. 8.9. Динамический ударный механизм: 1− цилиндр; 2− храповое колесо; 3− собачка; 4− стержень; 5− боек; 6− букс; 7− рабочий орган

Поворот рабочего органа (вместе с буксой и бойком) происходит при холостом ходе бойка, когда собачка 3 застопорят храповое колесо. При рабочем ходе бойка рабочий орган вращаться не будет, а будет вращаться храповое колесо.

На рис. 8.10 дана кинематическая схема электромеханического перфоратора с компрессионно-вакуумным ударным механизмом и непрерывным вращением бура. Крутящий момент от вала электродвигателя передается на трансмиссию 2 и разделяется на два потока: один поток – через коническую передачу на кривошип 3, обеспечивающий работу компрессионно-вакуумного ударного механизма с поршнем 4 и бойком 6, другой поток – через вал трансмиссии 5, муфту предельного момента 7 и цилиндрические шестерни 8, что обеспечивает непрерывное вращение бура 9.

Для восстановления начального объема воздуха в камере сжатия, потери которого в течение рабочего цикла неизбежны, поршень 1 имеет кольцевую выточку, а в бойке 2 – несколько отверстий для прохода воздуха (рис. 8.11). В момент удара воздух по ним проходит в камеру сжатия, восполняя прежний объем.

355

Переход с ударного режима работы на безударный (холостой ход) происходит автоматически. В момент прекращения нажатия на корпус машины рабочий инструмент 3 опускается на держатель 4.

Рис. 8.10. Кинематическая схема электромеханического перфоратора: 1− диск; 2−трансмиссия; 3− кривошип; 4− поршень; 5− вал трансмиссии; 6− боек;

7− муфта предельного момента; 8− шестерни; 9− бур

При этом боек смещается вниз до упора в корпус машины, не касаясь торца рабочего инструмента. Так как воздушная подушка при этом сообщается через паз в поршне с атмосферой, то создание вакуума в полости над бойком не происходит, и он остается неподвижным.

Рис.8.11. Схема работы перфоратора:

а) – при нажатии на корпус; б) – момент прекращения нажатия на корпус; 1− поршень; 2−боек; 3− рабочий инструмент; 4− держатель

Электромагнитные перфораторы. Электромагнитные перфораторы являются универсальными машинами и могут работать в чисто ударном, ударноповоротном и вращательном режимах. Они состоят из двух узлов — электромагнитного ударного узла со свободным выбегом бойка и механизма вращения рабочего инструмента, включающего электродвигатель и редуктор. Принцип работы ударного узла электромагнитного перфоратора основан на непосредственном преобразовании электрической энергии в кинетическую энергию прямолинейного движения бойка. Характерной особенностью таких машин является прерывное преобразование электрической энергии в кинетическую энергию бойка и наличие