Строительные и дорожные машины. Основы автоматизации

.pdf

326

Преимущества этого затвора — минимальное изменение направления движения потока смеси при всасывании и нагнетании. Недостаток состоит в том, что при каждом цикле работы бетононасоса приходится поворачивать большую массу (массу бетонной смеси в патрубке и массу самого затвора); преодолевать инерционные на грузки и сопротивление трения в зоне уплотнения поворотной трубы как при контакте с транспортными цилиндрами, так и в месте соединения с бетоноводом. Подача бетона от бетононасоса к месту его укладки производится по бетоноводу, который состоит из элементов стальных труб, соединенных между собой замками. От правильного и обоснованного выбора диаметра и трассы бетоновода во многом зависят время доставки бетонной смеси и сохранение ее качества. Следует учитывать, что чем меньше диаметр бетоновода, тем ниже стоимость и трудоемкость его монтажа и демонтажа, тем выше напор, создаваемый при подаче бетонной смеси, ниже производительность бетононасоса, больше износ бетоновода и меньше допустимая крупность заполнителя. Оптимальным считается диаметр 100...125 мм.

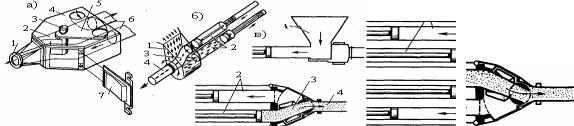

Рис.7.11. Затворы бетононасосов: а) – комбинированный; 1– бетоновод; 2,5– верти кальная и горизонтальная пластины; 3– ось; 4– корпус; 6– транспортный цилиндр; 7– съемная крышка; б, в) – с поворотной трубкой; 1– приемный бункер;

2– транспортный цилиндр; 3– труба; 4– бетоновод

Бетоновод заканчивается резиновотканевым шлангом того же диаметра длиной 5...10 м, посредством которого и производится укладка бетона. При выборе трассы следует учитывать, что каждое изменение направления движения смеси увеличивает потери напора и изнашивание бетоновода в местах его изгиба.

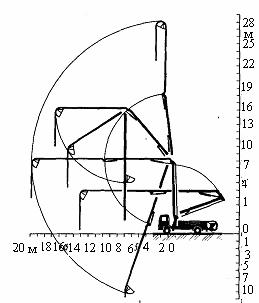

В последние годы широкое применение получили бетоноводы в виде распределительных стрел, облегчающие подачу бетона к месту укладки. Стрела служит опорой для бетоновода и концевого раздаточного шланга. Стрелы бывают сборными, телескопическими и шарнирно-сочлененными. Последние самые дорогие в производстве, но наиболее просты в монтаже на строительной площадке и маневренны. Звенья стрел могут раскладываться под различными углами, что позволяет без перемонтажа бетоновода направлять концевой шланг в любую точку в пределах длины стрелы.

Возможные варианты показаны на рис. 7.12. Шарнирно-сочлененная стрела на легко перебазируемом автобетононасосе, загрузка которого осуществляется из автобетоносмесителей, обеспечивает возможность подачи бетонной смеси к месту бетонирования при минимальных затратах времени на подготовительные работы. Основной тип применяемых в настоящее время стрел – складывающие-

327

ся, шарнирно-сочлененные. В зависимости от длины они могут состоять из двух или трех звеньев. Общая длина стрелы достигает 12...30 м.

Автобетононасос со стрелой оборудуется дополнительными опорами, которые увеличивают устойчивость машины. Опоры делятся на выносные, расположенные примерно в центре тяжести машины у опорной части стрелы, и неподвижные, находящиеся у задней оси машины.

Рис. 7.12. Варианты применения шарнирносочлененной стрелы

Выносные опоры встречаются двух типов; выдвигаемые вручную и откидывающиеся с помощью гидроцилиндров. Распределительные стрелы применяют как самостоятельный агрегат при подаче бетона. В этом случае бетононасос устанавливают на нулевой отметке, а распределительную стрелу — на строящемся объекте. Эта схема бетонирования особенно эффективна при возведении высотных объектов (элеваторы, высотные здания, атомные электростанции и т.

п.).

Имеется также опыт возведения многоэтажных зданий с использованием подачи бетонной смеси бетононасосами с шарнирно-сочлененной стрелой, которые по мере возведения здания поднимают на перекрытия кранами, имеющимися на площадке, или бетононасосами, находящимися на нулевой отметке, с бетоноводами, проложенными вдоль стрелы и башни «ползущих» кранов, поднимающихся по мере сооружения этажей.

Автобетононасосы с распределительной стрелой рационально использовать при частых перебазировках. Время работы автобетононасоса на одном объекте не должно превышать 5...7 смен. Почти во всех случаях автобетононасос целесообразно использовать с распределительной стрелой и с загрузкой его автобетоносмесителем. Так как темп разгрузки автобетоносмесителя 1 м3/мин, то подача бетононасоса должна быть около 60 м3/ч. Использование подобных бетононасосов в условиях монолитного строительства позволяет подавать бетон-

328

ную смесь на значительную дальность и высоту (до 30...40 м) без монтажа бетоновода. После окончания работ бетононасос может быть быстро перебазирован. Крановая шарнирно-сочлененная стрела при транспортировании не выходит за допустимые габариты.

Стационарные бетононасосы устанавливают на салазки для передвижения на незначительное расстояние в пределах строительного объекта. Их применяют на крупных строительных объектах или на заводах железобетонных конструкций (с бетоноводами большого диаметра — 150 и 180 мм).

Прицепные бетононасосы монтируют на одноосном прицепе; двухосном прицепе со сближенными осями, расположенными под центром тяжести машины; двухосном прицепе с передней поворотной осью. Одноосный прицеп является наиболее простым транспортным средством и предназначен для передвижения в пределах строительной площадки или строительного объекта.

На этих прицепах монтируются насосы небольшой и средней производительности. Некоторые модели прицепных бетононасосов могут сниматься с прицепа и устанавливаться непосредственно на рабочей площадке, что позволяет уменьшить высоту приемного бункера.

Автобетононасосы монтируются на шасси автомобиля или на специальном шасси автомобильного типа. Установка бетононасосов на автомобильном шасси расширила сферу их применения. Возможность быстрого перебазирования с одного строительного объекта на другой повышает коэффициент использования автобетононасоса.

Наиболее эффективна работа бетононасосов при загрузке из автобетоносмесителей. Их количество на один бетононасос определяется производительностью насоса и расстоянием от завода товарного бетона до места разгрузки бетонной смеси. Для работы бетононасосов нежелательны перерывы. При вынужденных перерывах в приемном бункере оставляют некоторый запас бетонной смеси и через 10...15 мин включают бетононасос на 3...4 цикла работы. Общее время перерыва в работе зависит от типа бетонной смеси и допускается не бо-

лее 40...50 мин.

После окончания работы необходимо тщательно промыть насос и бетоноводы водой под давлением, которая выталкивает из бетоновода остатки смеси. Следует обратить внимание на защиту бетонируемой конструкции от воды, которая может попасть из бетоновода в конце промывки. Для отвода промывочной воды вместе с остатками бетонной смеси надо иметь специальную емкость (0,5...0,8 м3). Если давление воды недостаточно для промывки всего бетоновода, его следует разобрать на несколько частей и промыть их поочередно. После промывки бетоновода промывают насос в соответствии с инструкцией по его эксплуатации и проводят техническое обслуживание.

Подача поршневых бетононасосов (м3/ч) |

|

Q = 60VцnKН, |

(7.1) |

329

где Vц – объем рабочего цилиндра, м3; п – число двойных ходов поршня в минуту; KН = 0,8...0,9 – коэффициент объемного наполнения смесью рабочего цилиндра.

Растворонасосы. Предназначены для транспортирования по горизонтали и вертикали строительных растворов при выполнении штукатурных работ, а также работ по изготовлению стяжки под полы и кровлю. Наиболее распространены поршневые растворонасосы. Они выпускаются производительностью 1, 2, 4 и 6 м3/ч, с наибольшей дальностью подачи по горизонтали до 300 м, по верти- кали—до 100 м и могут перекачивать растворы с осадкой по конусу СтройЦНИЛ от 7 см и выше.

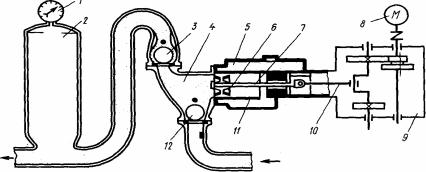

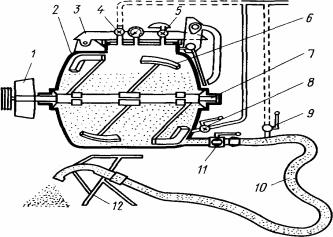

Наиболее перспективной является конструкция поршневого растворонасоса с непосредственным воздействием поршня на раствор (рис. 7.13).

Рис. 7.13. Растворонасос: 1– манометр; 2– воздушный калпак; 3– нагнетатель; 4– раствор; 5– камера; 6– резиновый манжет; 7– поршневой

шток; 8– двигатель; 9– редуктор; 10– шатун; 11– растворонасос; 12– клапан

Он предназначен для транспортирования штукатурных растворов с крупностью фракций песка в растворе не более 5 мм. Растворонасос является одноцилиндровым 11, дезаксиальным, без промежуточной жидкости с непосредственным воздействием поршня на перекачиваемый раствор 4. Поршневой шток 7 и шатун 10 соединяются через крейцкопф, что обеспечивает прямолинейное воз- вратно-поступательное движение поршня. Камера корпуса цилиндра полностью заполняется чистой водой 5 через расположенную вверху горловину. Слив воды производится внизу камеры через сливную пробку. Чтобы вода из камеры не попала в редуктор, между ними устанавливается сальниковая втулка. Поршень насоса состоит из двух резиновых манжет 6. К корпусу цилиндра фланцем крепится клапанный блок с двумя свободно действующими шаровыми клапанами: нижним всасывающим 12 и верхним нагнетательным 3. Для улучшения всасывания клапаны выполнены обрезиненными. В местах установки клапанов на клапанном блоке сделаны смотровые окна, которые закрываются заглушками. Заглушки выполнены таким образом, чтобы их можно было легко и быстро открыть непосредственно на рабочем месте и устранить замеченные неисправности в работе клапанов. Кроме того, эти окна предназначены для промывки насосной части растворонасоса. К клапанному блоку фланцем подсоединен воздушный колпак 2, в который систематически производится подкачка возду-

332

4, 8, 11– краны; 5– предохранительный клапан; 6– лопасти; 7– вал; 9–перепускной клапан; 10– напорный трубопровод; 12– гаситель

Загрузочное отверстие закрывают крышкой 3, затем сжатым воздухом, подаваемым в бак и растворовод, через краны 4, 8 смесь транспортируется к месту укладки. Лопасти 6, сидящие на валу 7 встроенного смесителя принудительного действия, получающего вращение через привод 1 (выполняющие одновременно функции дозатора), охватывают весь внутренний объем резервуара, и компоненты перемешиваются с образованием густой нетекучей массы. Поскольку процесс происходит в резервуаре с избыточным давлением воздуха, цемент лучше раскрывается, в результате повышается качество смеси, и ее прочность увеличивается на 10...20%. Смесь дозировочно-смесительными лопастями подается к выходному отверстию бака и вместе с воздухом через кран 11 поступает в напорный трубопровод 10. В подающем шланге образуется поток материала, состоящий из порции смеси и промежуточных воздушных прослоек. При подаче происходит интенсивное перемешивание, способствующее улучшению качества смеси. В зависимости от расстояния и высоты подачи давление воздуха достигает 0,2...0,7 МПа. Во избежание пиковых давлений перепускной клапан 9 дополнительно подает воздух в трубопровод, если рабочее давление превышает 0,6 МПа. Этим достигается уменьшение количества материала в подающем трубопроводе. В верхней части бака установлен предохранительный клапан 5, который отрегулирован на наибольшее давление 0,7 МПа, при превышении которого он срабатывает и стравливает воздух в атмосферу. Выгрузка смеси на месте укладки производится посредством гасителя 12, выполненного в виде изогнутой трубы с защитным кожухом. Это необходимо для того, чтобы избежать потерь смеси, так как она выбрасывается с большой скоростью.

В пневматических растворонагнетателях нет клапанов и поршней с криво- шипно-шатунными механизмами, что обеспечивает высокую надежность их работы. Однако необходимость применения компрессора повышает стоимость их эксплуатации. Наличие колесного хода дает возможность быстрой перевозки его на прицепе автомобиля. Пневматические растворонагнетатели могут подавать до 2,5 м3/ч жесткой смеси на расстояние до 40 м по вертикали и до 150 м—по горизонтали, с расходом сжатого воздуха 2,5 м3/мин.

7.3. Машин для укладки бетона и отделки его поверхности

Качество бетона в сооружении во многом зависит от правильной укладки смеси при бетонировании. Бетонная смесь должна плотно прилегать к опалубке, арматуре и закладным частям. Процесс укладки состоит из разравнивания бетонной смеси и ее уплотнения на месте укладки. При выборе машины для подачи и укладки бетонной смеси учитывают, что один строительный кран обеспечивает установку опалубки, каркасов арматуры и подачу бетонной смеси при темпах бетонирования до 20 м3 в смену. При более высоких темпах рента-

333

бельно применение специализированного оборудования и машин. При небольших рассредоточенных объемах бетонных работ выгоднее использовать краны вследствие их универсальности и возможности использования на других видах работ.

При укладке и распределении бетонной смеси по блоку бетонирования, как правило, стремятся использовать средства ее подачи. При подаче бетонной смеси применяют следующие способы: краново-бункерный, трубный, гравитационный, виброгравитационный и конвейерный.

Поворотные и неповоротные бункера. Их применяют при краново-

бункерном способе подачи бетона. Поворотный бункер – сварная металлическая емкость с затвором и рукояткой для его открывания и закрывания, загружается бетоном в горизонтальном положении. При подъеме краном он занимает вертикальное положение, перемещается к месту укладки и при открывании затвора разгружается. Такие бункера широко используют на строительных объектах. Неповоротный бункер – емкость с затвором, но подается под загрузку в вертикальном положении и после перемещения выгружается открыванием затвора. Их применяют на заводах железобетонных изделий. Вместимость бункеров 0,5...2,0 м3. При краново-бункерном способе подачи каждый последующий бункер выгружают рядом с местом выгрузки предыдущего, ориентируясь на получение заданной высоты слоя после разравнивания.

Бетоноводы и желоба. Бетонная смесь распределяется переменой их местоположения. Так как на конце бетоновода имеется гибкий резинотканевый рукав, то, меняя его местоположение, обеспечивают равномерное распределение бетона по блоку бетонирования.

Лотки, звеньевые хоботы, виброхоботы. Если на строительном объекте уровень подъездных путей значительно превышает уровень блоков бетонирования, применяют гравитационную или виброгравитационную подачу, т. е. подачу бетонной смеси и ее вибрацию. Преимуществами гравитационной подачи являются низкая себестоимость и высокая производительность с наименьшей затратой энергии. Недостаток – возможность расслоения бетонной смеси при скольжении по наклонной плоскости и вертикальном падении при отсутствии мер, предупреждающих возникновение этого вредного явления. При спуске с высоты до 10 м применяют звеньевые хоботы с длиной звеньев 0,6...1,0 м и диаметром проходного отверстия 300 мм. Как правило, рекомендуется не менее чем трехкратное превышение диаметра по отношению наибольшей крупности щебня. При спуске бетонной смеси с высоты более 10 м применяют виброхоботы, представляющие собой гибкий трубопровод, состоящий из звеньев труб диаметром 350 мм с гасителями, снижающими скорость падения смеси. Инвентарные переставные ленточные конвейеры без ходового оборудования или с неприводным ходом и самоходные бетоноукладчики с подвижным или неподвижным относительно базовой машины рабочим органом. Переставные конвейеры, используемые по одному или в виде ряда последовательно установленных секций, применяются ограниченно – практически только при возведении мас-

334

сивных блоков, расположенных вблизи нулевых отметок, с относительно небольшими объемами вспомогательных работ по их перестановке. На практике для подачи бетонной смеси используются ленточные конвейеры общего назначения стационарные или с неприводным ходом и регулируемым вручную углом наклона конвейерной рамы. Основным достоинством этих устройств является простота их конструкции.

Самоходные ленточные бетоноукладчики выполняют комплекс работ, включая прием бетонной смеси из транспортных средств, в том числе и самосвалов, подачу к месту укладки и ее послойное распределение. Они применяются при бетонировании монолитных конструкций, расположенных как выше, так и ниже нулевой отметки, и имеют производительность 30...100 м3 бетонной смеси в смену.

Производительность бетоноукладчиков (м3/ч) |

|

П = 3600 Аυtр/tц,, |

(7.3) |

где А и υ – площадь поперечного сечения потока бетонной смеси (м2) и его скорость м/с) на сходе с разгрузочного барабана конвейера; tр – время чистой рабо-

ты конвейера в течение цикла, с; tц – время цикла (с) |

|

tц = tр+tвсп, |

(7.4) |

где tвсп – время, затрачиваемое на выполнение вспомогательных (не совмещенных с основными) операций (перемещение бетоноукладчика на новую позицию, поворот конвейера в плане и в вертикальной плоскости, изменение вылета телескопического конвейера, загрузка приемного устройства и связанные с ней операции по перемещению бетоноукладчика), с.

Малогабаритные бульдозеры. Такие бульдозеры с навесным комплектом подвесных глубинных вибровозбудителей применяют при бетонировании крупных блоков. Они обеспечивают распределение бетонной смеси с одновременным ее уплотнением. При этом сохраняются свойства и показатели бетонной смеси, полученные ею в бетоносмесителе. На всем пути прохождения смеси от бетоносмесителя до места укладки следует избегать перегрузок, так как при каждой перегрузке нарушается однородность смеси.

7.4. Оборудование для уплотнения бетонной смеси

При укладке бетонную смесь разравнивают и уплотняют. Уплотнение производится воздействием внешних сил посредством вибрирования, трамбования, укатки, прессования, вакуумирования или их сочетанием.

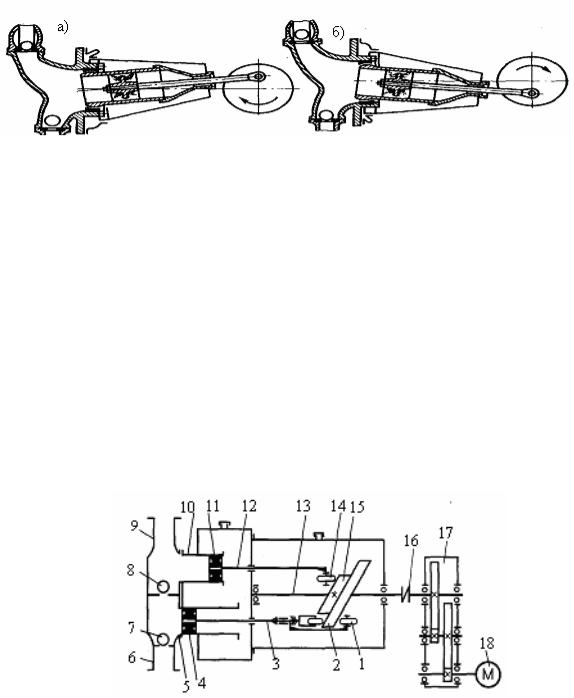

Вибровозбудители. Их применяют для вибрирования бетонной смеси. Вибровозбудитель – это механизм для возбуждения механических колебаний, применяемый самостоятельно или как сборочная единица машин, работающих посредством вибрации. В условиях строительного объекта применяются переносные вибровозбудители для наружного и глубинного вибрирования, а на заводах железобетонных конструкций – стационарные виброплощадки. Механические колебания в вибровозбудителях создаются двумя способами: вращением закре-

335

пленной на валу неуравновешенной массы или направленным возвратнопоступательным перемещением массы.

Вибровозбудители можно классифицировать по типу привода на электрические, пневматические, гидравлические и с двигателем внутреннего сгорания; по условиям работы – на переносные и стационарные (как сборочная единица, встроенная в машину, работа которой основана на использовании вибрации); по способу передачи колебаний – на поверхностные и глубинные; по характеру возбуждаемых колебаний – на центробежные и возвратно-поступательные.

Центробежные вибровозбудители подразделяют на дебалансные и планетарные с круговой, а дебалансные и с прямолинейно направленной вынуждающей силой. Наружные вибровозбудители подразделяются на поверхностные и навесные. По конструктивному исполнению они одинаковы, но первые отличаются наличием площадки или рейки. Поверхностные вибровозбудители применяются для бетонирования дорожных покрытий, полов, при их подготовке под настилку, плит перекрытий зданий и в других случаях, когда имеется значительная площадь бетонной смеси незначительной толщины. Колебания в них через рабочие органы (площадку или рейку) передаются слою бетонной смеси. Навесные вибровозбудители предназначены для уплотнения бетонной смеси в опалубке или форме посредством жесткого крепления на них. Количество вибровозбудителей и расстояние между ними подбирают с учетом жесткости опалубки или формы и свойств бетонной смеси.

Наибольшее распространение в строительстве среди наружных вибровозбудителей получили вибровозбудители с приводом от электродвигателя, назы-

ваемые центробежными электромеханическими вибровозбудителями. Они выпускаются двух типов: с круговыми колебаниями при параллельном движении оси вибровозбудителя и с направленными колебаниями.

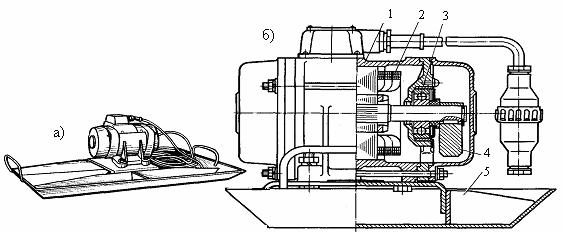

Общий вид и конструктивная схема поверхностного вибровозбудителя с круговыми колебаниями показаны на рис. 7.17, а, б.

Рис. 7.17. Поверхностный вибровозбудитель: а) – общий вид; б) –конструктивная схема; 1– корпус; 2– трехфазный двигатель; 3– подшипники; 4– дебаланс; 5– площадка