Строительные и дорожные машины. Основы автоматизации

.pdf

271

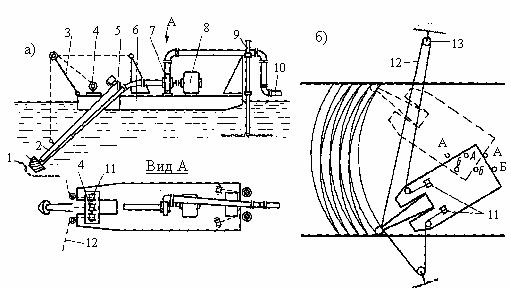

руют на специальных плавучих средствах, называемых земснарядами. На мелиоративных и дноуглубительных работах применяют земснаряды производительностью до 100 м3/ч, оборудованные собственной силовой дизельной или дизель-электрической установкой и приспособленные для работы при быстром течении воды и больших волнах. Сооружение крупных водоемов, намыв плотин и дамб, подводную добычу песка и гравия осуществляют земснарядами с электрическим приводом с питанием от внешних источников энергии производительностью 100...1000 м3/ч. Корпус земснаряда представляет собой разделенный на отсеки понтон 6 (рис. 4.52, а). Для транспортирования пульпы требуется, чтобы диаметр пульповода был не меньше определенной величины, т. е.

В его передней части шарнирно укреплена рама 2, несущая на конце фрезу 1 (на некоторых земснарядах, кроме того, гидромонитор) и грунтозаборник. Фрезу приводят во вращение через систему карданных валов и механических передач от электродвигателя 8, установленного на понтоне. Грунтозаборник сообщается с всасывающим трубопроводом 5, которым пульпа подается к землесосу 7 и далее в пульповод 10, проложенный по водоему на поплавках и по суше на инвентарных опорах. В зависимости от глубины разработки раму 2 опускают и поднимают лебедкой 4 посредством полиспаста, верхние блоки которого закреплены на стойке 3. Для работы на водоеме земснаряд устанавливают на одну из двух расположенных в его кормовой части свай 9. Канаты 12 лебедок 11 (рис. 4.52, б) бокового (папильонажного) перемещения оттягивают в стороны от земснаряда и заякоривают на дне водоема, а если позволяет длина канатов, огибаемые ими блоки 13 укрепляют на береговых якорях.

Грунт разрабатывают вращающейся фрезой, отсасывая пульпу землесосом, при непрерывном вращательном в плане движении (папильонировании) корпуса земснаряда относительно опущенной сваи. Это движение обеспечивается одной из папильонажных лебедок при сматывании каната с другой лебедки.

Рис.4.52. Схема земснаряда (а) и схема папильонажа (б): 1− фреза; 2− рама; 3− стойка; 4− лебедка; 5− трубопровод; 6− понтон; 7− землесос; 8− электродвигатель; 9− свая;

,

272

10− пульповод; 11, 12 − канаты; 13− блок

При разработке грунта на дне водоема по достижении головой рамы 2 границы полосы разработки опускают на дно вторую сваю, а прежнюю поднимают в нерабочее положение. Включением второй лебедки (со стороны опущенной сваи) и реверсированием первой достигают возвратного папильонажного движения и т. д. Схема положений А и Б, соответствующих последовательным траекториям движения головы стрелы, показана на рис. 4.52, б. При разработке береговых урезов, которую начинают обычно с наиболее высокого уступа, после граничного папильонажного перемещения земснаряда в одну сторону раму опускают на нижележащий уступ и разрабатывают его возвратным папильонированием. Так, с одной свайной стоянки разрабатывают все уступы до дна водоема, после чего переставляют сваи (зашагивают). В некоторых случаях при разработке слабых грунтов в береговых урезах, особенно при узких полосах папильонирования, земснаряд устанавливают в новое положение после нескольких последовательных шагов. По мере продвижения земснаряда по водоему требуется периодически перекладывать якоря, используя для этого моторную лодку или катер.

Для разработки траншей на дне водоемов глубиной до 25 м при строительстве подводных переходов магистральных трубопроводов применяют бессвайные земснаряды производительностью до 200 м3/ч, оборудованные четырьмя папильонажными и двумя становыми лебедками. Одну становую лебедку располагают в носовой части понтона, а вторую — на корме. Этими лебедками земснаряд перемещают вдоль отрываемой траншеи.

Техническая производительность земснаряда (м3/ч)

Пт = Q k, (4.33)

где Q – подача грунтового насоса по объему пульпы, м3/ч; k – средний коэффициент консистенции грунта в пульпе (k = 0,1...0,25 – нижний предел соответствует разработке гравийно-галечных, а верхний – песчаных грунтов).

4.7. Грунтоуплотняющие машины

После отсыпки грунта в насыпь вследствие его естественной осадки, а также от воздействия внешних нагрузок, передаваемых насыпи наземными сооружениями, движущимися по ней транспортными средствами и в других случаях, с течением времени грунт частично изменяет свою плотность, вызывая осадку земляного сооружения. Для получения проектных размеров земляного сооружения в процессе строительства после отсыпки грунта его уплотняют укаткой, трамбованием, вибрацией, виброукаткой или вибротрамбованием. В процессе уплотнения частицы грунта смещаются и укладываются более компактно за счет вытеснения жидкой и газообразной фаз. При укатке необратимая деформация (уплотнение) грунта развивается вследствие многократно повторяющегося действия перемещающейся на-

,

273

грузки на поверхности контакта с грунтом перекатываемого по нему вальца или колеса.

При трамбовании грунт уплотняется падающей массой. При этом часть кинетической энергии в момент удара о грунт преобразуется в работу его уплотнения. Виброуплотнение заключается в сообщении грунту колебательного движения, которое приводит к относительному смещению его частиц и более плотной их упаковке. Эти движения возбуждаются колеблющимися массами, находящимися либо на поверхности уплотняемого грунта (поверхностные вибраторы), либо внутри него (глубинные вибраторы). При виброуплотнении рабочий орган вибратора колеблется вместе с грунтом (присоединенной массой грунта). Если возмущения превзойдут определенный предел, то виброуплотнение преобразуется в вибротрамбование с отрывом рабочего органа вибратора от грунта и частыми ударами по нему. При этом грунт будет встряхиваться, и находящаяся в нем связанная вода перейдет в свободную, благодаря чему уменьшится сопротивляемость грунта внешним нагрузкам. Этим достигается большая эффективность процесса по сравнению с другими способами уплотнения. Как разновидность виброуплотнения применяют также комбинацию этого способа с укаткой, для чего перекатываемому по грунту катку сообщают направленные вертикальные колебания.

При назначении режимов работы грунтоуплотняющего оборудования следует учитывать, что большей глубине уплотняемого слоя соответствуют большие давления на поверхности контакта с грунтом рабочего органа, которые, однако, не должны быть выше предела прочности грунта. Если это условие не удовлетворяется, то происходит разрушение структуры грунта, которое проявляется в сильном волнообразовании перед вальцами или колесами катков, выпирании грунта в стороны. Так как после каждой очередной проходки грунтоуплотняющей машины предел прочности грунта на его поверхности возрастает, то для повышения эффективности процесса целесообразно контактные давления увеличивать от прохода к проходу (для катков) или от удара к удару (для трамбующих машин). С этой целью рекомендуется двухстадийное уплотнение грунта: предварительное

– легкой машиной, окончательное – тяжелой. При этом общее число проходов или ударов по одному месту может быть уменьшено в среднем на 25 % с сокращением стоимости работ до 30 %, в том числе и за счет частичной замены тяжелых машин легкими.

При уплотнении грунтов после скреперной отсыпки получают более высокий эффект вследствие того, что предварительное уплотнение грунта будет выполнено скреперами попутно с их разгрузкой. При уплотнении грунта укаткой скорости передвижения катков не оказывают влияния на изменение плотности грунтов. Но при повышенных скоростях из-за больших сдвигающих усилий на контактной поверхности формируется менее прочная структура грунта. Исследованиями установлены рациональные скоростные режимы – перемещение катка на малой скорости (1,5...2,5 км/ч) на первом и двух последних проходах и на повышенных скоростях (8...10

,

274

км/ч) на промежуточных проходах, — которыми обеспечивается увеличение производительности катков примерно в два раза по сравнению с работой в односкоростном режиме, удовлетворяющем требованиям прочности поверхностной структуры грунта.

Катки. Катки предназначены для уплотнения грунтов и других сыпучих материалов (гравия, щебня) при возведении отсыпаемых послойно дорожных насыпей, плотин и дамб, оросительных сооружений и водохранилищ, при засыпке канав и т. п. По способу силового воздействия на уплотняемый грунт различают катки статического действия и виброкатки. По типу рабочего органа катки изготовляют с гладкими, кулачковыми, ребристыми и решетчатыми вальцами и с пневмоколесами. По способу соединения с тягачом катки могут быть прицепными, полуприцепными и самоходными. Последние применяют в основном для уплотнения дорожных оснований и покрытий. Катки эффективно применять на линейных объектах большой протяженности или площадях с большими размерами. Катки с гладкими вальцами наиболее просты по конструкции. Такой каток состоит из гладкого пустотелого вальца 5 (рис. 4.53, а) и охватывающей его рамы 3 с дышлом 2 и сцепным устройством на конце.

Рис.4.53. Разновидности катков: а) − гладкий с вальцами; б) − кулачковый; г) − пневмоколесный; д) − много пневмоколесный;1− сцепное устройство; 2− дышло; 3− рама; 4−

подшипники; 5− каток; 6− скребок; 7− люк; 8− полубандаж; 9− кулачки; 10, 12− балластные ящики; 11− пневмоколеса;

Валец соединяется с рамой через подшипники 4 на торцовых шипах. Для увеличения давления на грунт валец загружают песком (балластируют) через люк 7, Налипший на поверхность вальца грунт очищается скребком 6, установленным на раме. Катки этого типа перемещаются за тягачом (трактором). Последовательные проходы выполняются либо с разворотами на концах гонов для возвратного движения, либо челночным способом, для чего тягач перецепляют на противоположную сторону катка.

Гладкие катки уплотняют грунт слоями 0,15...0,2 м без разрыхления его поверхности или с незначительным разрыхлением на глубину 1...3 см (в несвязных грунтах). Их применяют преимущественно для прикатки в один-два прохода поверхности грунта, уплотненного другими катками.

Кулачковые катки (рис. 4.53, б) отличаются от катков с гладкими вальцами наличием на рабочей поверхности вальцов кулачков 9, расставленных в шахматном порядке. Кулачки приваривают либо непосредственно к

,

275

обечайке вальца, либо к полубандажам 8, которые затем монтируют на обечайке гладкого вальца. Междурядья кулачков очищают штырями, собранными на общей балке, прикрепленной к раме вместо скребка.

Грунт уплотняют внедряемыми в него кулачками, а на первых проходах также поверхностью вальца. Кулачковые катки эффективны для работы в рыхлых связных грунтах. Для уплотнения несвязных грунтов их не применяют из-за интенсивного перемещения частиц грунта вверх и в стороны, вследствие чего практически невозможно достигнуть требуемой плотности. Отечественной промышленностью выпускаются прицепные кулачковые катки массой до 28 Мг при диаметре вальцов до 2,4 м, ширине уплотняемой полосы до 2,7 м и толщине уплотняемого слоя до 0,4 м.

Рабочие поверхности ребристых катков выполнены из нескольких соосных кольцевых бандажей с волнообразными внешними поверхностями, выступы которых расположены в шахматном порядке. Обечайку решетчатого катка изготовляют из прутков в виде решетки с квадратными ячейками. Подобно кулачковым ребристые и решетчатые катки производят глубинное уплотнение грунта, внедряясь в него ребрами или прутьями. Для укатки грунта на обширных площадях используют сцепы из двух — пяти катков и более, объединенных общими траверсами (рис. 4.49, в).

Прицепной пневмоколесный каток (рис. 4.53, г, д) состоит из рамы 3, соединенной посредством дышла 2 и сцепки с тягачом (трактором или автомобилем), 4...6 пневмоколес 11, соединенных с рамой одной осью (рис. 4.54, г) или через балансиры (рис. 4.53, д), и одного 10 (рис. 4.53, г) или нескольких 12 (рис. 4.53, д) по числу колес балластных ящиков. В последнем случае крайние балластные ящики жестко соединяются между собой передней и задней поперечными балками, а ось каждого из колес крепится к днищу соответствующего балластного ящика. Средние ящики балансирно закреплены на задней поперечной балке. Такая конструкция обеспечивает постоянный контакт всех колес с неровной поверхностью укатки и равномерную передачу нагрузки на грунт каждым колесом.

Из механики грунтов известно, что при вдавливании штампа деформации грунта и соответствующие напряжения уменьшаются с глубиной, что приводит к неравномерному уплотнению различных слоев грунта. Поэтому важно знать, при какой глубине вдавливания рабочего органа процесс деформации грунта сохраняется более или менее равномерным и приближенно можно определить по формулам:

для связных грунтов, уплотняемых гладкими вальцами h 0,096 / o

qR ;

qR ;

для несвязных грунтов, уплотняемых гладкими вальцами h 0,11 / o

qR ;

qR ;

для несвязных грунтов, уплотняемых катками на пневматической шине h 0,20 / o

Gk p ,

Gk p ,

,

276

где и o – абсолютная и оптимальная влажность грунта (для песчаных грунтов составляет 8…12; для супесчаных 10…15; для глинистых 18…21); q распределенная нагрузка, действующая со стороны катка на грунт; R радиус катка, см; p давление воздуха в шинах, МПа.

Максимальные напряжения для дорожных покрытий в конце их уплотнения катками с гладкими жесткими вальцами не должны превышать для щебеночных оснований 4,5 МПа, для горячего асфальтобетона 5 МПа, для гравийных оснований 3 МПа. При уплотнении грунтов гладкими вальцами максимальное контактное напряжение max , которое должно удовлетворять условию σmax<σв, где σв– предел прочности грунта, определяют по формуле

σmax

qEo ,

qEo ,

R

где Eo модуль деформации уплотняемого грунта (для несвязнных грунтов Eo 10…15 МПа, для связных Eo 15…20 МПа, для щебеночных и гравийных оснований Eo 30…100 МПа.

Отечественной промышленностью выпускаются прицепные пневмоколесные катки массой до 25 т при ширине уплотняемой полосы до 2,8 м. Эти катки уплотняют грунт слоями 0,45 м. Требуемая плотность грунта достигается за 6...8 проходов в связных и 3...4 прохода в несвязных грунтах.

Весьма эффективно для уплотнения малосвязных грунтов применять вибрационные катки (рис. 4.53, е) с гладкими, кулачковыми или решетчатыми вальцами, внутри которых вмонтирован вибратор направленных колебаний, приводимый в движение клиноременной передачей от автономного двигателя, установленного на раме катка. Эффективность уплотнения достигается за счет совместного действия на грунт гравитационных и возмущающих сил, генерируемых вибратором, что позволяет получить требуемую плотность грунта при меньшей массе катка. Так, при уплотнении песков за счет вибрационного воздействия масса катка может быть снижена примерно в пять раз, при супесях — в два раза, а при уплотнении средних и тяжелых суглинков лишь на 10...30 %. Эффективность вибрационного воздействия снижается с увеличением содержания в грунте глинистых частиц. Поэтому для уплотнения связных и высокосвязных грунтов требуется применять весьма тяжелые катки. Виброкатки могут работать в вибрационном и виброударном режимах. Последний наступает при амплитудах возмущающей силы больше удвоенной силы тяжести катков.

Промышленностью выпускаются виброкатки массой 3 т при диаметре вальца 1,2 м. Ширина уплотняемой полосы составляет 1,4 м, а глубина уплотнения до 0,6 м. Возмущающая сила вибрации в 30 кН генерируется вибратором, приводимым двигателем мощностью 30 кВт. Частота вибрации составляет 30 Гц. Каток буксируется колесным или гусеничным трактором класса 15...30 кН со скоростью до 3 км/ч. В рамках содружества

,

277

производство прицепных виброкатков массой до 12 т с гладкими, кулачковыми и решетчатыми вальцами освоено в Германии. В западноевропейских странах широкое распространение получили самоходные двухвальцовые виброкатки небольшой массы (600...1200 кг) при диаметре вальцов 400...600 мм и ширине, превышающей их диаметр в 1,4...1,7 раза. Выпускаются также катки с комбинированием ведущих пневмоколес и ведомых вибрационных стальных катков, установленных на шарнирно-сочлененной раме.

Трамбующие машины и оборудование. Трамбованием уплотняют как связные, так и несвязные грунты слоями большой толщины (1...1,5 м). Рабочие органы трамбующих машин в виде чугунных или железобетонных плит круглой или квадратной формы навешивают на экскаваторы или специально приспособленные для этого машины. В первом случае в качестве базовой машины используют экскаватор-драглайн, к подъемному канату которого подвешивают плиту массой 0,8...1,5 т с площадью опорной поверхности около 1 м2. Вспомогательным канатом с легким оттяжным грузом предупреждают закручивание основного каната. Плиту поднимают на высоту 1,2...2 м, с которой ее сбрасывают отключением от трансмиссии барабана подъемной лебедки. Тремя — шестью ударами плиты о грунт достигают его уплотнения на глубину 0,8...1,5 м.

,

275

Продолжительность рабочего цикла с учетом поворотных движений экскаватора в плане составляет в среднем 12...20 с, что определяет невысокую производительность этого способа. Применение экскаваторов для уплотнения грунтов экономически невыгодно из-за высокой стоимости этих машин, а также изза повышенного износа подъемного и передающих механизмов в описанном режиме нагружения. По этой причине указанный способ уплотнения грунтов имеет ограниченное применение − в местах, труднодоступных для других грунтоуплотняющих машин.

Для уплотнения грунтов на объектах широким фронтом работ используютсамоходные трамбующие машины на базе гусеничного трактора класса 100...150 кН (рис. 4.54, а). Грунт уплотняют двумя чугунными плитами 3 массой 1,3 т каждая, поочередно поднимаемыми по установленным сзади трактора штангам 2 и падающими на грунт при непрерывном движении машины вперед. Плиты поднимают канатами 7 (рис. 4.54, б) с помощью кривошипного механизма 6, приводимого в движение через редуктор от двигателя 8, установленного в передней части трактора.

Рис. 4.54. Трамбующая машина на базе гусеничного трактора (а): 1– редуктор; 2– штанга; 3– плита; кинематическая схема привода рабочего оборудования (б): 4,9–пружинные амортизаторы; 5– муфта предельного момента; 6– кривошипный механизм; 7– канат; 8– двигатель

В момент перехода кривошипа через верхнюю «мертвую точку» установленная в его приводе муфта предельного момента 5 отключает канатную систему от редуктора, обеспечивая тем самым свободное падение трамбующей плиты.

Для снижения динамических нагрузок в канатах они прикреплены к передней раме и трамбующим плитам через пружинные амортизаторы 4 и 9. В зависимости от содержания в грунте глинистых частиц уплотнение на глубину до

276

1,2 м достигается за 3...6 ударов плиты по одному месту. Соответствующая этим требованиям скорость передвижения трактора составляет 160...320 м/ч.

При уплотнении грунтов падающей плитой силу удара F t , действующую на грунт, можно определить из теоремы о количестве движения

tуд

F t dt mv1 mv2,

0

где m масса плиты; v1 и v2 скорости плиты до и после удара; tуд продол-

жительность удара; t текущее время.

Если принять, что сила удара F t , являющаяся функцией времени, изменяется по линейному закону F t Fmax /2, а скорость трамбующей плиты после удара v2 0, то интегрируя последнее уравнение, получим

Fmaxtуд /2 mv1,

откуда

Fmax 2mv1 /tуд .

При свободном падении плиты с высоты Н v1

2gH .

2gH .

Тогда окончательно

F 2m 2gH . |

|

max |

tуд |

|

|

Зная силу удара трамбующей плиты и ее рабочую площадь A, можно определить максимальное напряжение, создаваемое в грунте при ударе

σmax |

|

Fmax |

|

2m 2gH |

. |

A |

|

||||

|

|

|

Atуд |

||

Виброуплотняющее оборудование. Для уплотнения грунта при ограниченной в плане его поверхности применяют вибрационные поверхностные уплотнители (виброплиты). Грунт уплотняется плитой-поддоном 1 (рис. 4.55), которой сообщаются колебания, генерируемые двухдебалансным вибратором 2, установленным на плите шарнирно. При изменении положения корпуса вибратора относительно плиты-поддона возникает горизонтальная составляющая возмущающей силы Q, обеспечивающая виброплите горизонтальные перемещения (самопередвижение) в направлении действия этой составляющей. Вращение дебалансам вибратора передается через гибкую, обычно клиноременную передачу от силовой установки, смонтированной на подрамнике, установленном на плите на пружинных или резинометаллических амортизаторах (рис. 4.55, а).

277

Рис. 4.55. Виброплита (а), схема работы при вибрировании на месте (б), при движении вперед (в) и назад (г): 1− плита-поддон; 2− вибратор

Управляет виброплитой оператор с помощью рычагов, установленных на дышле, которое соединяется плитой через амортизаторы. Поворотом дышла также изменяется направление самопередвижения виброплиты. Виброплиты транспортируют на специальных тележках, буксируемых трактором или автомобилем. Изготовляемые в рамках содружества с Германией виброплиты производительностью от 300 до 900 м3/ч массой от 150 до 1400 кг обеспечивают уплотнение грунта на глубину от 0,3 до 1 м.

Производительность грунтоуплотняющих машин и оборудования. Техни-

ческую производительность грунтоуплотняющих машин и оборудования непрерывного действия (м3/ч) определяют по объему уплотненного грунта:

Пт=1000(В—b)hυ/ z, |

(4.34) |

где В – ширина полосы уплотнения, принимаемая равной ширине катка, сцепа, виброплиты, трамбующей машины, м; b – ширина перекрытия смежных полос (b = 0,1...0,15 м); h – толщина слоя эффективного уплотнения, указываемая в технической характеристике уплотняющего оборудования, м; у – средняя рабочая скорость движения машины (оборудования), км/ч; z – необходимое

число проходов по одному месту. |

|

Для трамбующей плиты |

|

Пт=60n(a—b)2h/z, |

(4.35) |

где п – число ударов плиты в 1 мин; а – размер опорной поверхности плиты (стороны квадрата или диаметр), м; z – необходимое число ударов плиты по одному и тому же месту.

Контрольные вопросы по четвертой главе. 1. Дайте классификацию машин для земля-

ных работ. 2. Какой способ получил наибольшее распространение в строительстве земляных работ ? 3. Виды рабочих органов машин, реализующих механический способ разрушения грунта. 4. Показать на рис.4.2 элементы и параметры режущей части землеройного рабочего органа с грунтом. 5. Понятия «резания» и «копания» грунтов. 6. Особенности взаимодействия режущих рабочих органов с грунтом. 7. Наблюдается ли эффект самозатачивания режущего рабочего органа при взаимодействии с грунтом ? 8. Какие силы действуют на рабочий