- •1.Опоры скольжения. Основные сведения: конструкции, материалы.2. Достоинства и недостатки. Различные типы опор.

- •3.Цилиндрические подшипники скольжения. Момент трения при осевой нагрузке. 4. При радиальной нагрузке

- •5.Опоры качения , классификация опор. Достоинства и недостатки различных типов опор.

- •6. Шариковые подшипники качения. Распределение нагрузки по шарикам.

- •7. Цилиндрические подшипники скольжения. Конструкции, материалы.

- •8. Достоинства и недостатки.

- •9. Шариковые подшипники качения. Определение динамической грузоподьемности.

- •10. Шариковые подшипники качения: конструкции, материалы.

- •11. Расчет валов из условия прочности на изгиб.

- •12. Цилиндрические подшипники скольжения. Расчет геометрических параметров.

- •11.2.1 Расчет подшипника скольжения

- •13. Шариковые подшипники качения. Определение статической грузоподьемности.

- •14. Расчет валов из условий крутильной жесткости.

- •15. Расчет валов из условий изгибной жесткости.

- •16. Шариковые подшипники качения. Момент трения,

- •17. Зубчатые передачи: классификация, достоинства и недостатки.

- •45. Фрикционная передача: функционирование, основные достоинства и недостатки.

- •47. Фрикционная передача: определение силы прижатия фрикционных дисков.

- •46. Фрикционная передача: виды скольжения, причины.

11. Расчет валов из условия прочности на изгиб.

Условие прочности вала на изгиб

![]() (2.1)

где Мк

— крутящий момент.

(2.1)

где Мк

— крутящий момент.

Полярный

момент сопротивления при круглом

поперечном сечении вала

![]() (2.2),

где

d

—

диаметр сплошного вала. Из уравнений

(2.1) и (2.2) следует

(2.2),

где

d

—

диаметр сплошного вала. Из уравнений

(2.1) и (2.2) следует

![]() (2.3),

где Р

- передаваемая валом мощность, кВт; n

— частота вращения вала, мин-1.

Для стальных валов принимают [τ]

= 20...40 МПа.

(2.3),

где Р

- передаваемая валом мощность, кВт; n

— частота вращения вала, мин-1.

Для стальных валов принимают [τ]

= 20...40 МПа.

Результирующие

опорные реакции

F

и

изгибающий момент

Ми

в

соответствующих сечениях вала:![]() ,

где

Fаx,

Fay,

FBX,

FBY,

МиХ,

МиY

— опорные реакции и изгибающие

моменты во взаимно перпендикулярных

плоскостях. Эквивалентный момент

,

где

Fаx,

Fay,

FBX,

FBY,

МиХ,

МиY

— опорные реакции и изгибающие

моменты во взаимно перпендикулярных

плоскостях. Эквивалентный момент

![]() (2.4)

и условие прочности вала при совместном

действии кручения и изгиба

(2.4)

и условие прочности вала при совместном

действии кручения и изгиба

![]() .

.

В

этом случае расчетное значение диаметра

вала

![]() (2.5),

где

(2.5),

где

![]() -

осевой момент сопротивления круглого

сечения вала.

-

осевой момент сопротивления круглого

сечения вала.

Диаметр

оси, работающей только на изгиб,

определяют из уравнения (2.5) при Мк

= 0:

![]()

Запас прочности:

![]() (2.6)

(2.6)

для касательных напряжений (кручения)

![]() (2.7)

(2.7)

при одновременном действии нормальных и касательных напряжений (изгиба и кручения)

![]() (2.8)

(2.8)

![]()

при этом σ0 и τ0 - пределы выносливости материала при отнулевом цикле напряжений.

В

ряде случаев расчеты упрощают. Для

неподвижной оси, когда напряжение

изгиба изменяется по отнулевому циклу,

![]()

![]() (рис.

2.7, б) и запас прочности

(рис.

2.7, б) и запас прочности

![]() при

этом

при

этом

![]()

Для

вращающейся оси напряжение изгиба

изменяется по симметричному циклу;

![]() (рис.

2.7,

а)

и

(рис.

2.7,

а)

и

![]()

При

вращении вала в одну сторону или при

редком его реверсировании принимают,

что напряжение изгиба изменяется по

симметричному циклу:

![]() а

напряжение кручения — по

а

напряжение кручения — по

отнулевому

циклу:

![]() ,

так что

,

так что

![]()

![]() при этом

при этом

![]()

В

случае частого реверсирования вала,

что наблюдается, например, в редукторах

н приводах следящих систем, принимают,

что напряжения изгиба и кручения

изменяются по симметричному циклу:

![]() а

запас прочности определяют в виде

а

запас прочности определяют в виде

![]()

![]()

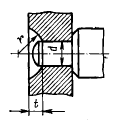

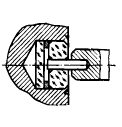

12. Цилиндрические подшипники скольжения. Расчет геометрических параметров.

![]()

Опора скольжения состоит из цапфы (цилиндрической, конической, сферической) и втулки, на которую она опирается. Опора представляет собой кинематическую пару и чаще всего выполняется с вращающейся цапфой и неподвижной втулкой. Цилиндрические подшипники отличаются простотой конструкции, высокой прочностью, работоспособностью при больших частотах вращения, в условиях тряски и вибрации. Используются в режимах работы, когда Fr намного больше Fa. Втулки цилиндрических подшипников скольжения изготавливают из антифрикционных материалов (бронза, латунь). Втулки соединяются с корпусом завальцовкой, запрессовкой, винтами или устанавливаются на резьбе. Для удержания смазки выполняют конические или сферические выточки.

В случае больших удельных давлений на контактах цапфы втулки изготавливают из естественных или искусственных минералов (агат, рубин, корунд) и заменителей минералов (ситаллы). Такие опоры называются камневыми. Камневые опоры бывают открытого или закрытого типа.

В условиях больших динамических нагрузок используют втулки из пластмассовых материалов (текстолит, фторопласт). С целью уменьшения трения пластмассы пропитывают графитом или тальком. При легких режимах работы используют втулки из металлокерамики, получаемые спеканием порошков на основе железа. Поры втулки наполняются маслом или графитом. Смазка в подшипнике скольжения служит не только для снижения потерь на трение и защиты от коррозии, но и для интенсивного отвода тепла в зоне контакта. Различают следующие виды трения в подшипнике скольжения: - сухое трение (трение идеально чистых поверхностей); - сухое техническое трение (полусухое); - граничное трение (f = 0,1…0,5); - полужидкостное трение (f = 0,004…0,05); - жидкостное трение (f = 0,002…0,02).

Основные

параметры цилиндрических подшипников

скольжения![]()

Для упрощения расчетов распределенную нагрузку заменяют эквивалентной сосредоточенной. Эта нагрузка прикладывается посередине цапфы.