3433

.pdf

|

Для |

стандартных |

метрических |

резьб |

приближенно |

принимают: |

||||||

|

1,3 |

(при |

f |

0,15 , |

2 30 , |

d2 |

d p |

1,1); |

|

|||

экв |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

при этом расчетная формула упрощается: |

|

|

|

|

|

|||||||

|

|

|

|

экв |

4 |

1,3FЗ / |

d12 |

|

P |

; |

|

|

|

|

|

|

d1 |

4 |

1,3F3 |

p |

|

|

|

||

|

|

|

|

P |

T n |

|

|

|

|

(7.23) |

|

|

здесь n – коэффициент запаса при неконтролируемой затяжке; |

|

|||||||||||

n = 1,2…1,5 при контролируемой затяжке. |

|

|

|

|

|

|||||||

|

Случай 3. Болтовое соединение нагружено силами, сдвигающими |

|||||||||||

детали в стыке. Условием надежности является отсутствие сдвига деталей. |

||||||||||||

|

Соединение можно выполнить двумя способами – без зазора и с |

|||||||||||

зазором. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

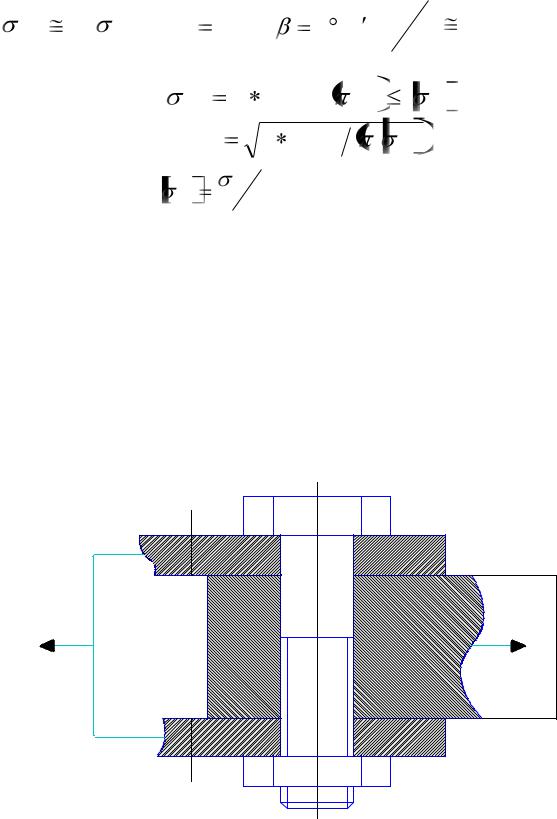

а) Соединение без зазора |

|

|

|||||

|

Соединение без зазора обеспечивает напряженную посадку болта в |

|||||||||||

отверстие. Силы трения в стыке не учитывают, поэтому затяжка болта |

||||||||||||

необязательна. |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

h1 |

|

|

|

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

F |

h2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h3 |

|

|

|

|

|

|

|

|

|

|

Рис. 7.7. Схема установки болта в отверстие без зазора |

||||||||||

61

Длина части болта без резьбы должна быть меньше суммы толщин соединяемых деталей на 2-3 мм. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза имеет вид:

4F |

|

d 2i |

(7.24) |

где i=z-1 – число плоскостей среза(стыка); z – число соединяемых деталей; d

– диаметр стержня болта, равный наружному диаметру резьбы или больше его.

|

Допускаемые напряжения на срез определяют из соотношений: |

[ |

]=0,4 Т – при действии статических нагрузок; |

[ |

]=(0,2…0,3) Т – при действии переменных нагрузок(динамика). |

Расчет на смятие выполняют по условным напряжениям. Условно принимают напряжения смятия равномерно распределенным по диаметральному сечению рассматриваемого участка стержня. Тогда условия прочности по напряжениям смятия можно записать в виде(соответственно для средней и крайних деталей):

|

|

F |

|

|

см |

dh2 |

см |

|

|

||

|

|

F |

h3 |

|

|

d h1 |

|

см |

|

|

см |

Эти формулы справедливы и для болта и для соединяемых деталей. При этом допускаемые напряжения на смятие [ см]=0,8 т – для стали и

[ см]=(0,4…0,5) В – для чугуна.

б) Соединения с зазором

Внешняя нагрузка уравновешивается силами трения, возникающими в плоскости стыка деталей 1, 2, 3 вследствие прижатия деталей одна к одной под действием усилия затяжки болта.

Из условия равновесия одной из деталей в стыке F=iFтр=iFзf, или расчетную зависимость:

F3 |

KF |

(7.25) |

|

if |

|||

|

где Fтр – сила трения;

f – коэффициент запаса от сдвига (к=1,3…1,5 – при статической нагрузке; к=1,8…2,0 – при переменной нагрузке).

Прочность болта оценивается по эквивалентной нагрузке.

62

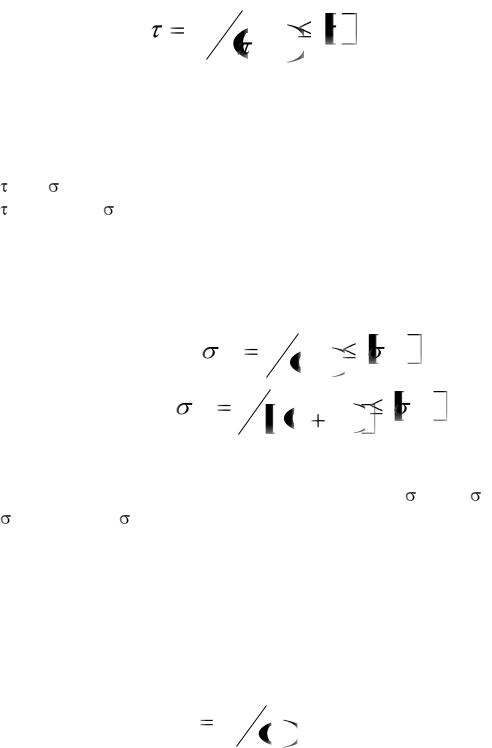

Cлучай 4. Болт затянут, внешняя нагрузка раскрывает стык деталей. Например, фланцевое соединение труб и ассиметричных конструкций

типа оболочек, крепления крышек резервуаров под давлением. После затяжки болтов соединяемые детали находятся под действием сжимающей силы Fз (на участке действия одного болта) а болт растянут такой же осевой силой Fз. При помощи жидкости или газа в резервуаре внутреннее давление увеличивается и на соединяемые детали действует дополнительная нагрузка Q, которая пытается разъединить детали (раскрыть стык).

Рис. 7.8. Резьбовое соединение с затянутым болтом

Q  D12 q / 4 , где D1 – внутренний диаметр соединяемых деталей.

D12 q / 4 , где D1 – внутренний диаметр соединяемых деталей.

где q – давление жидкости или газа внутри резервуара.

Таким образом, на участке действия одного болта помимо силы Fз возникает сила F, по направлению совпадающая с Fз:

F |

Q |

D2 q / 4Z |

(7.26) |

|

Z |

1 |

где z – число болтов.

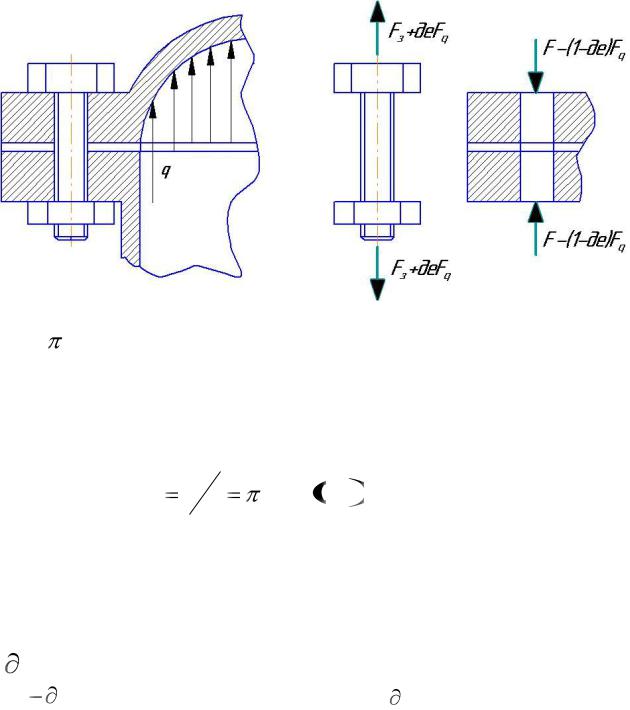

При нормальной работе соединения должно выполняться условие нераскрытия стыка (сила, сжимающая детали в стыке, должна быть всегда больше нуля). В этом случае часть нагрузки от внешнего давления, равная

eF , дополнительно нагружает болт, а |

остальная часть, равная |

( (1 e)F ), идет на разгрузку стыка; здесь |

e - коэффициент внешней |

нагрузке, который соответствует приходящейся на болт доле внешней нагрузки F. В соответствии с условием нераскрытия стыка(сохранения плотности стыка) можно выразить усилие затяжки через внешнюю нагрузку:

63

F3 K 1 e F |

(7.27) |

где К – коэффициент затяжки или коэффициент запаса по затяжке (К=1,25…2,00 – при статической внешней нагрузке, К=2…4 – при динамической – переменной – внешней нагрузке;

e = 0,2…0,3 – при жестких фланцах

e = 0,5…0,7 и до 0,9 – при податливых фланцах.

Рис. 7.9. Участок действия сил

Осевая растягивающая сила, действующая на затянутый болт после приложения внешней нагрузки:

F3 |

e |

K 1 |

e |

e F |

(7.28) |

|

Расчетную растягивающую нагрузку Fр |

можно определить с учетом |

|||||

крутящего момента при затяжке: |

|

|

|

|

||

FP 1,3F3 |

eF |

1,3K 1 |

e |

e F |

(7.29) |

|

По Fр можно определить необходимый внутренний диаметр болта с использованием уравнения (2).

64

РАЗДЕЛ III. ОСНОВНЫЕ ТИПЫ ПЕРЕДАЧ

ТЕМА 8. МЕХАНИЧЕСКИЙ ПРИВОД И ОСНОВНЫЕ ТИПЫ ПЕРЕДАЧ

8.1. Общие сведения

Механическими передачами или просто передачами называют механизмы, служащие для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, иногда с преобразованием видов(например, вращательное в поступательное) и законов движения.

Основные причины применения передач в машинах следующие:

1.Требуемые скорости движения рабочих органов машины, как правило, не совпадают с оптимальными скоростями двигателя, обычно ниже,

атихоходные двигатели для больших моментов очень громоздки и дороги.

2.Для большинства технологических и транспортных машин необходима возможность регулирования скорости и периодическая работа с большими моментами (при малых скоростях); между тем регулирование скорости двигателя не всегда возможно и экономично.

3.Двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение с заданным законом изменения скорости.

4.Двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за требований к габаритам машины, условий ТБ, удобства обслуживания.

Передачи по принципу работы разделяют:

1.Передачи зацеплением с непосредственным контактом (зубчатые, червячные и винт-гайка) и с гибкой связью (цепные).

2. Передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные).

Наряду с механическими передачами трением и зацеплением широко применяют гидравлические, пневматические и электрические передачи.

Основные характеристики передач: передаточное отношение, передаваемый момент, быстроходность и КПД.

65

ТЕМА 9. ПЕРЕДАЧА ВИНТ-ГАЙКА

9.1. Общие сведения

Передача винт-гайка предназначена для преобразования вращательного движения в поступательное. Особенностью винтовых механизмов является плавность и точность хода, что обеспечило им широкое применение в машиностроении и приборостроении. С помощью винтовых механизмов можно создать большие усилия при малых перемещениях (прессы, домкраты и т.д.).

Достоинствами винтовых механизмов являются: простота конструкции, большое передаточное отношение, возможность получить самотормозящую передачу.

Недостатки - наличие больших потерь на трение в винтовой паре, что приводит к быстрому износу и низкому КПД.

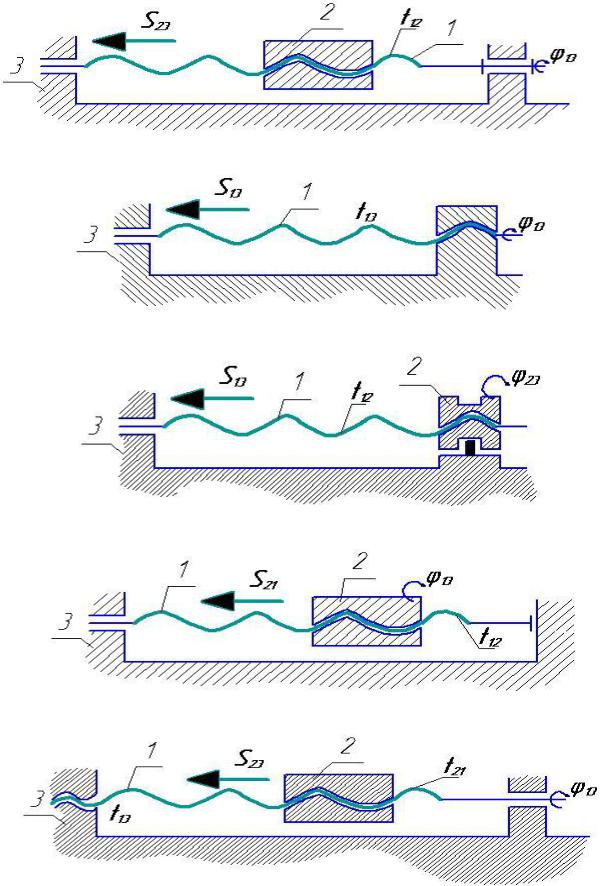

В зависимости от характера относительного движения винта и гайки различают пять типов винтовых механизмов (рис.9.1):

а) винт 1 вращается, а гайка 2 движется поступательно (применяется для установочного движения);

б) винт 1 вращается и движется поступательно, а гайка 3 неподвижна (измерительные и окулярные микрометры, зажимы, прессы и т.п.);

в) гайка 2 вращается, а винт 1 движется поступательно (применяется для установочного движения);

г) гайка 2 вращается и движется поступательно, а винт 1 неподвижен (применяется для грубых установочных механизмов);

д) винт 1 вращается и движется поступательно относительно стойки (как по схеме б), а гайка 2 движется поступательно (применяется для достижения малых точных перемещений вследствие малой разности ходов t13

и t21).

9.2. Примеры конструкции деталей с резьбой

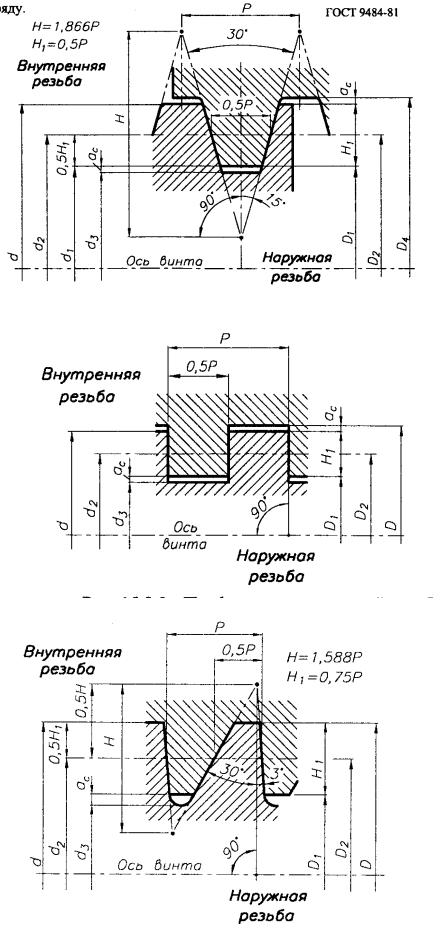

Винты. Винт представляет собой цилиндр, на части которого нарезана резьба. Для силовых механизмов применяются (рис.9.2):

а) треугольная; б) трапецеидальная; в) упорная;

г) прямоугольная резьба (редко).

Широко распространена трапецеидальная резьба, она технологична и прочна.

66

а)

б)

в)

г)

д)

Рис. 9.1. Основные типы винтовых механизмов

67

Рис. 9.2. Основные типы резьб

68

Ходовые винты обычно изготавливаются из сталей 45 и 50. При необходимости получения высокой твердости винтов, применяются стали 40Х, У10, ХГ, ХВГ, 65Г, которые подвергаются термической обработке. Для антикоррозиционной стойкости винты приборов полируют и проводят оксидно-гальваническую отделку (хромирование, кадмирование, цинкование и д.р.).

Гайки. Представляют собой втулку или корпус с резьбой в отверстии и опорными поверхностями, предохраняющие ее от смещения и проворачивания. В механизмах, где предъявляются требования компенсации износа с целью уменьшения мертвого хода (зазора между винтом и гайкой), применяют разрезные гайки, снабженные специальными приспособлениями обеспечивающими радиальную либо осевую выборку зазора(стяжной винт или пружина).

С целью уменьшения потерь на трение гайки изготовляются из оловянистых бронз БрОФЖ10-1, БрОЦС6-6-3, а также антифрикционного чугуна или латуни марок ЧС, Л60-62, пластмасс и др. С этой же целью применяются механизмы с трением качения. Контакт винта с гайкой осуществляется посредством шариков.

9.3. Расчет передачи винт-гайка

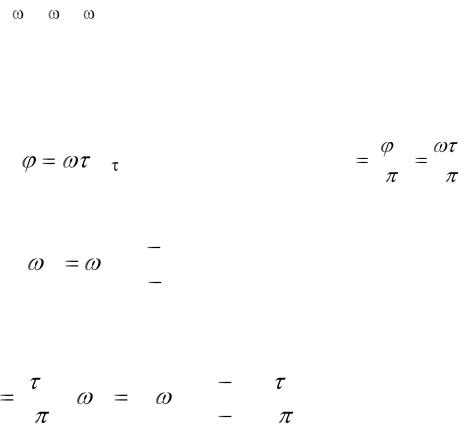

Кинематический расчет. В трехзвенном винтовом механизме (рис.9.1,д) угловая скорость ведомого звена (гайки 2) на основании теоремы о сложении скоростей:

23= 13+ |

21 |

(9.1) |

|

|

|

|

а осевое перемещение относительно стойки: |

|

|

|

|

|

|

S23=S13+S21 |

|

(9.2) |

|

|

|

|

Так как перемещение винта S вдоль оси при ходе резьбы t связано с |

||||||

углом поворота |

( - время, с) выражением |

S |

|

t |

|

t , то |

|

2 |

|||||

|

|

2 |

|

|

||

после совместного решения уравнений(9.1) и (9.2) получим:

t13 t21

23 |

13 |

t23 |

|

(9.3) |

|

|

t21 |

||

и

S23 |

|

t23 23 |

t23 13 |

t13 |

t21 |

|

|

|

2 |

t23 |

t21 2 |

(9.4) |

|||||

|

|

|

|

|||||

69

Передаточное отношение:

13 |

|

t23 |

t21 |

||

U12 |

|

|

|

|

|

|

|

t13 |

(9.5) |

||

23 |

|

t21 |

|||

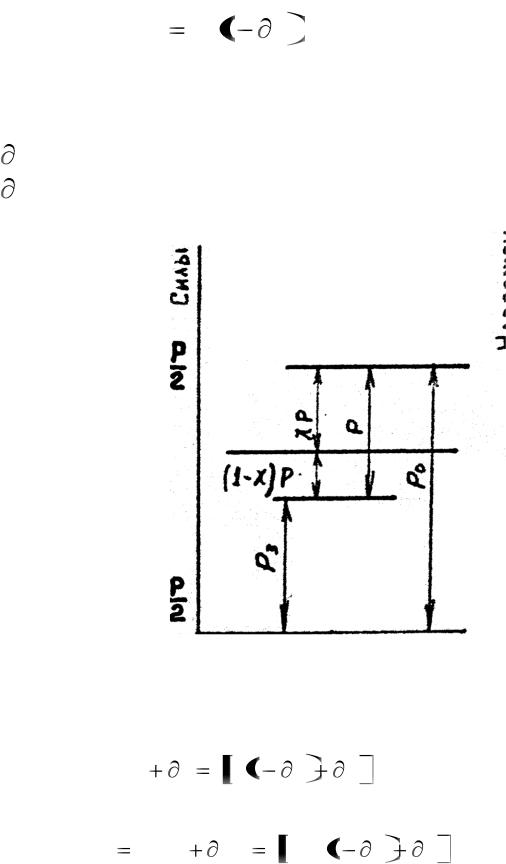

Расчет на износ. Винтовые механизмы с трением скольжения чаще всего выходят из строя из-за повышенного износа резьбы. Износостойкость винтовой пары обеспечивают выбором соответствующих материалов винта и гайки, а так же допустимого давления на резьбе:

P |

PS |

p |

|

|

|

(9.6) |

|||

d2hHr |

||||

|

|

|||

|

|

|

где Р – осевое усилие, действующее на винт; d2 – средний диаметр резьбы;

S – шаг резьбы;

h – рабочая высота профиля резьбы; Hг – высота гайки.

Допустимое давление выбирают в зависимости от материалов винтовой пары: сталь закаленная бронза или сталь[р]=12МПа, сталь незакаленная бронза, сталь или чугун[р]=9; 7 или 5МПа соответственно.

Давления в винтовых парах, применяемых для точных перемещений, применяются в 2-3 раза меньшими.

Расчет на прочность. Поломки винтов встречаются редко, и поэтому расчет на прочность проводится только для сильно нагруженных винтов. При работе винта с внутренним диаметром d1 на кручение и растяжение приведенное напряжение определяют по выражению:

|

2 |

4 |

2 |

|

T |

|

|

|

|

n |

|

|

n |

(9.7) |

|||

|

|

|

|

|||||

|

|

|

|

|

|

|

||

|

4P |

|

T |

|

|

|

||

|

|

|

|

|

и n |

3...5 |

|

|

Где |

2 , |

|

3 |

|

||||

|

d1 |

0,2d1 |

|

|

|

|||

Крутящий момент Т определяется по формулам приведенным при расчете резьбовых соединений, в зависимости от типа резьбы.

Из расчета на срез определяется необходимая высота гайки:

Hr |

|

PS |

|

|

|

|

(9.8) |

||

d |

ср / 2 |

|||

|

||||

|

|

где d – наружный диаметр резьбы;

70