3433

.pdf

а)

б)

в)

г)

д)

Рис. 6.1. Типы шпонок

41

Расчет. Призматическая обыкновенная шпонка работает на смятие боковых граней и на срез. Размеры поперечного сечения шпонки (bxh) подбираются по таблицам стандарта в зависимости от диаметра вала. При передаваемом крутящем моменте Т, диаметре вала d необходимая длина шпонки из условия смятия:

l |

4T |

|

|

|

|

|

|

||

hd |

(6.1) |

|||

|

||||

|

см |

|||

|

|

|||

а из условия предупреждения шпонки:

l |

2T |

|||

|

|

|

||

bd |

(6.2) |

|||

|

||||

|

ср |

|||

Из двух значений длины шпонки, найденных по выражениям (6.1) и (6.2), следует выбрать большее. Подобным образом устанавливаются расчетные зависимости для шпонок других типов.

Для изготовления шпонок применяется чисто тянутый прокат для шпонок из сталей по ГОСТ 380-71 и ГОСТ 1050-74 с пределом прочности не ниже 500МПа. Допускаемое напряжение на смятие [ см] при стальной втулке можно принимать равным 80 100МПа, при чугунной втулке - 45 55МПа. Допускаемое напряжение среза [ ср] принимается в зависимости от характера нагрузки: спокойная – 120МПа, слабые толчки – 85МПа, ударная – 50МПа.

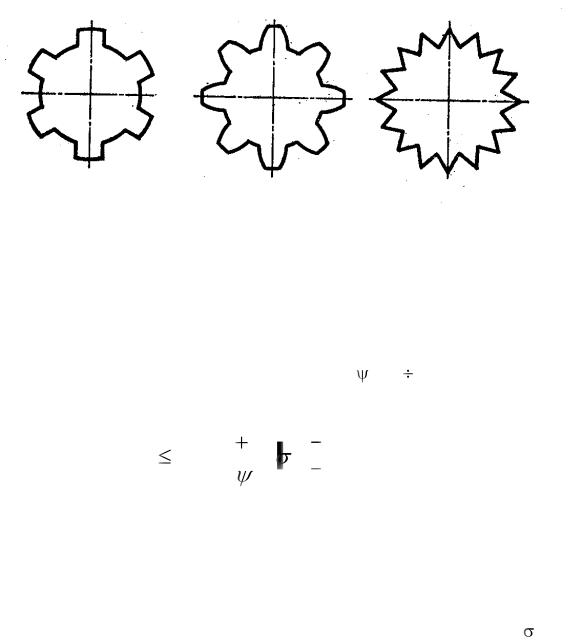

6.2. Зубчатые (шлицевые) соединения. Устройство и типы соединений

Шлицевое соединение можно условно представить как многошпоночное, у которого шпонки выполнены заодно с валом. Оно служит для передачи крутящего момента. С помощью этого соединения можно обеспечить как подвижное (с осевым относительным перемещением), так и неподвижное скрепление деталей. Основные типы шлицевых соединений (рис.6.2): а – прямобочные (ГОСТ 1139-80); б – эвольвентные (ГОСТ 6033-80), в – треугольные (изготовляются по нормалям).

Достоинствами шлицевого соединения являются лучшая центровка деталей на шлицевых валах и более высокая прочность шлицевых валов по сравнению с шпоночными. Недостатками являются большая сложность изготовления шлицевого соединения по сравнению с шпоночным.

42

а) |

б) |

в) |

Рис. 6.2. Шлицевые соединения

Расчет. Шлицевое соединение рассчитывается на смятие боковых граней зубьев (шлицев). Неравномерность распределения нагрузки между шлицами учитывается введением коэффициента =1,2 1,3.

Максимальный допускаемый крутящий момент:

T Zhl |

D d |

|

|

|

4 |

см |

(6.3) |

||

|

||||

|

|

|

где Z - число шлицев

h - высота поверхности контакта;

l - рабочая длина шлица, принимаемая равной длине ступицы насаженной детали.

Количество шлицев, размеры поперечного сечения их определяются по таблицам стандарта, в зависимости от диаметра вала. Длина шлицев l обычно принимается равной (1…2)D. Значения допускаемого напряжения [ см] для шлицевых соединений из термообработанной стали с пределом прочности не ниже 500 МПа при средних условиях нагружения для неподвижных соединений равны 100…140 МПа, а для подвижных под нагрузкой – 5…15 МПа.

6.3.Профильные соединения. Устройство

Впрофильном соединении (рис.6.3,а) охватывающая и охватываемая поверхности имеют некруглое сечение, благодаря чему возможна передача крутящего момента без использований дополнительных деталей.

43

а)

b

d |

б)

Рис. 6.3. Профильные соединения

Это соединение применяется для соединения тяжело нагруженных деталей (например, соединение судового гребного винта) при необходимости обеспечивать их точную центровку.

По сравнению со шпоночными и шлицевыми соединениями профильное отличается меньшей концентрацией напряжений и лучшей центровкой.

Недостаток этого соединения заключается в сложности изготовления профильной поверхности.

Расчет. Профильное соединение со сложным контуром рассчитывают по напряжениям смятия на рабочих поверхностях. Для соединения на квадрате (рис.6.3,б) рекомендуется принимать b=0,75d.

Сопряженные поверхности этого соединения рассчитывают по формуле:

T |

b2l |

|

|

|

3 |

см |

(6.4) |

||

|

||||

|

|

|

Где l- длина соединения (принимается равной от d до 2d); Т- передаваемый крутящий момент;

см - допускаемое напряжение смятия, обычно см |

140 МПа для |

термообработанной стали;

44

6.4. Клиновые и штифтовые соединения

Конструкции. Типичное клиновое соединение (рис.6.4) состоит из муфты, штока и клина. Оно может передавать одностороннюю (а) и двустороннюю (б) осевую нагрузку.

Преимуществами клиновых соединений являются простота конструкции, удобство и быстрота сборки и разборки узла. Недостатки: ослабление основных деталей прорезями для установки клина и нетехнологичность конструкции.

а)

б)

Рис.6.4. Клиновое соединение

45

Применяются двухскосные и односкосные клинья. Форма клина

определяется его уклоном i |

h1 |

|

h2 |

|

|

l |

. |

||

|

|

|

|

|

Для часто разбираемых соединений (установочные клинья):

i 14 ...101

для редко разбираемых соединений (силовые клинья) i |

1 |

... |

|

1 |

. |

|

|

||||

|

20 |

100 |

|||

Длина клина l  1,3...1,5 D1

1,3...1,5 D1

В машиностроении и приборостроении широко распространены штифтовые соединения (рис.6.5). Соединяемые детали при этом сопрягаются по переходным посадкам. Они используются для передачи осевой нагрузки или крутящего момента, а также для обеспечения точного взаимного расположения соединяемых деталей.

Рис. 6.5. Штифтовое соединение

46

Основные типы штифтов приведены на рис.6.6.

Предохранение штифтов от выпадения обеспечивается за счет насеченных канавок, разводящихся концов штифтов, раскернивания концов, гаек, навинчиваемых на штифты.

Рис. 6.6. Основные типы штифтов:

а) цилиндрический и конический гладкие; б) тоже с насеченной канавкой; в) вальцованный; г) конический разводной; д) с нарезкой на конце

Расчет. Расчет клинового соединения сводится к проверке прочности его соединений на разрыв, срез, смятие и изгиб. Диаметр головки штока (рис.6.4,а) определяется из условия прочности на разрыв:

|

d |

2 |

|

|

p |

1 |

bd1 |

|

|

4 |

|

(6.5) |

||

|

|

|

|

|

диаметр муфты D1 определяется из условия смятия на опорной поверхности:

p D1 d1 b см |

(6.6) |

Расчет клина (рис.6.4) сводится к проверке его прочности на изгиб, как бруса на двух опорах, и смятие. Материалом для клиньев служат углеродистые стали марок Ст.5, Ст.6; допускаемые напряжения: на изгиб [ и]

150МПа, на срез[ ср] 80МПа; на смятие[ см] 200МПа.

47

Штифты двухсрезные (рис.6.5) рассчитываются на срез и смятие. При передаче крутящего момента Т:

4T

d d 2 |

ср |

|

|

1 |

|

2T

d1d D d

при передачи осевого усилия Р:

2P

|

|

d 2 |

ср |

|

|

|

|

||

|

|

|

P |

|

см |

|

|

|

|

d D d1 |

||||

|

||||

ср

ср

(6.7)

(6.8)

(6.9)

(6.10)

Для изготовления штифтов используются стали 30, 35, 45, 50, У10А и д.р. Допускаемое напряжение для материала штифта обычно принимается

[ ср] 80 МПа.

48

ТЕМА 7. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

7.1.Классификация резьбы по назначению

игеометрической форме профиля

Детали образующие резьбовые соединения имеют винтовую нагрузку: на одной из деталей резьба расположена на внешней цилиндрической поверхности (наружная резьба), вторая из сопряженных деталей имеет резьбу на внутренней цилиндрической поверхности(внутренняя резьба).

Достоинствами резьбовых соединений являются их высокая надежность, удобство сборки и разборки, возможность создания больших осевых сил, простота, относительно невысокая стоимость вследствие стандартизации и массового характера производства крепежных резьбовых деталей.

Недостатком резьбовых соединений следует считать концентрацию напряжений во впадинах резьбы, что снижает усталостную прочность резьбового соединения.

По назначению различают крепежные резьбы, предназначенные для скрепления деталей; крепежно-упрочняющие резьбы, служащие не только для скрепления соединяемых деталей, но и для создания герметичности их соединения; резьбы для передачи движения, применяемые в передачах винтгайка и в червяках червячных передач.

В качестве крепежной применяется треугольная резьба, так как она наиболее прочная, обеспечивает большое трение на поверхности резьбовых деталей и тем самым увеличивает надежность от предохранения их самих от самоотвинчивания, проста и удобна в изготовлении. В качестве крепежноуплотняющей резьбы также применяется треугольная резьба, которая отличается от треугольной крепежной резьбы отсутствием радиальных зазоров между соединяемыми резьбовыми деталями. Резьбы других профилей применяют в основном для деталей передающих.

По форме различают треугольные, прямоугольные, трапецеидальные и круглые резьбы. Если резьба представляет собой одну винтовую линию, то она называется однозаходной. Применяют также двух-, трех- и многозаходные резьбы.

По направлению винтовой линии различают правую и левую резьбы. Преимущественное применение получила правая резьба. Левая резьба применяется чаще всего там, где соединение с правой резьбой в процессе эксплуатации может ослабнуть.

Крепежные детали. Резьбовые соединения осуществляются при помощи специальных деталей (рис. 7.1): а) болтов; б) шпилек с гайками; в) винтов; г) с помощью резьбы непосредственно нанесенной на соединяемых деталях.

49

а) |

б) |

в) |

г) |

Рис. 7.1. Типы резьбовых соединений

Наиболее распространенные типы винтов, отличающиеся формой головки, приведены на рисунке 7.2. Размеры головки винта и гайки определены из условия обеспечения прочности на срез и смятие.

а) |

б) |

в) |

г) |

д) |

е) |

Рис. 7.2. Типы головок винтов

50