3365

.pdf

независимости действия сил, определяют составляющие от силы и момента, действующие на каждый болт, и их равнодействующую. Последующий расчет выполняют для наиболее нагруженного болта.

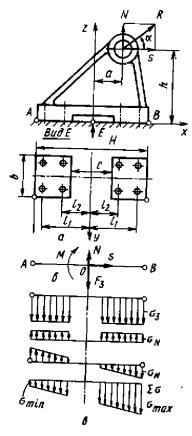

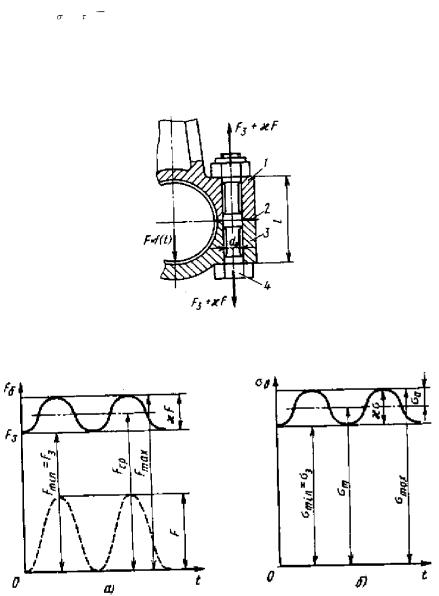

Случай 3. Нагрузка приложена асимметрично и раскрывает стык деталей (рис. 12.7, а). Решение задачи обычно является комбинированным: расчет выполняют по условию нераскрытия стыка, а также при наличии составляющих нагрузки, параллельных стыку, по условию сдвига в плоскости стыка.

Рис. 12.7 Болтовое соединение с ассиметрично приложенной нагрузкой: а–схема соединения; б–схема приведения сил к центру тяжести сечения; в – эпюры напряжений в стыке

169

Первое условие соответствует случаю, когда болт затянут, а внешняя нагрузка раскрывает стык деталей. Отличие состоит в том, что действующий на соединение момент вызывает неодинаковую нагруженность болтов.

Действующую нагрузку раскладывают на составляющие, одна из которых S параллельна плоскости стыка, а другая N

перпендикулярна, и |

приводят к центру тяжести |

стыка: |

S = Rcos ; N = R sin |

. Момент М = Sh – Na. |

|

Составляющая N и момент М раскрывают стык, |

а со- |

|

ставляющая S сдвигает детали в стыке. Раскрытие стыка и сдвиг деталей исключают затяжкой болтов соединения соответствующей силой FЗ. Задача состоит в нахождении этой силы и расчете по ней болта. Силу FЗ определяют по наиболее нагруженному болту. Диаметр остальных болтов соединения принимают равным диаметру наиболее нагруженного болта.

Далее рассчитывают FЗ по условиям нераскрытия стыка и сдвига деталей в стыке.

По максимальному из полученных значений FЗ выполняют расчет болтов.

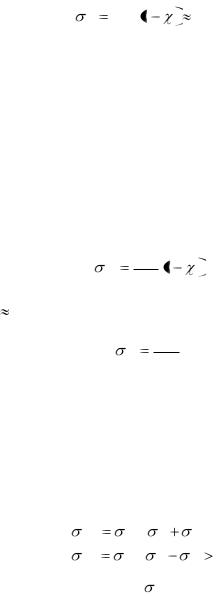

По условию нераскрытия стыка FЗ рассчитывают, исходя из анализа напряжений, возникающих в плоскости стыка соединения двух деталей. До приложения нагрузки R в стыке возникают напряжения смятия (напряжения затяжки)

FЗ z ,

ЗAст

где Аст – площадь стыка, которую определяют без учета площади, занимаемой отверстиями под болты.

Принимают, что напряжения смятия (как и напряжения от сил N и S) распределяются равномерно по площади стыка. Сила N вызывает в стыке напряжения растяжения, т. е. уменьшает напряжения смятия, если она направлена от стыка и увеличивает напряжения смятия, если направлена к стыку. Эти напряжения определяются выражением:

170

|

N |

1 |

N |

. |

N |

|

|

||

Aст |

|

Aст |

||

|

|

|||

Обычно в соединениях подобного типа  не превышает 0,2...0,3, и для упрощения расчета принимают

не превышает 0,2...0,3, и для упрощения расчета принимают  = 0, что

= 0, что

идет в запас прочности.

Момент М при нормальной работе соединения вызывает поворот плоскости стыка вокруг оси у (рис. 12.7, б), проходящей через центр тяжести площади стыка. Напряжения в стыке от момента пропорциональны расстоянию площадок до оси поворота и достигают максимального значения у кромок сечения точки А и В). Максимальные напряжения в стыке (сжатия и растяжения) от момента

M

M Wст 1 .

При  0 :

0 :

M

M Wст .

где Wст – момент сопротивления площади стыка при повороте вокруг оси у, мм3. На рис. 12.7, в приведены эпюры напряжений в стыке от действия каждого силового фактора и суммарная эпюра для приведенной схемы нагружения соединения. Приняв условно напряжения смятия (затяжки) положительными, определим максимальные и минимальные (по абсолютному значению) напряжения:

max |

З |

N |

M ; |

min |

З |

N |

M 0. |

Знак перед напряжениями |

N |

определяется направлением со- |

|

ставляющей N. Верхний знак соответствует схеме на рис. 14.

171

Условие нераскрытия стыка min > 0 или З >  N + М. Окончательно для З введя коэффициент запаса k по нераскрытию стыка, получим:

N + М. Окончательно для З введя коэффициент запаса k по нераскрытию стыка, получим:

3 k ( N |

M ) , |

|

где k = 1,3...2. Поскольку значения N, М, Wст и Aст |

известны, |

|

выражение (19) позволяет определить 3 , а по 3 |

необходи- |

|

мую силу затяжки наиболее нагруженного болта: |

|

|

F3 3 Aст |

/ z k |

N |

|

M |

Aст |

/ z , |

|

|

|

|

|||||

Aст |

Wст |

||||||

|

|

|

|

||||

Если материал основания недостаточно прочен (бетон, древесина), то необходимо проверить на прочность основание по максимальным напряжениям смятия

max [ см ],

где [ см ] – допускаемое напряжение на смятие материала одной из деталей в стыке (для стали равно 0,8 , для чугуна 0,4

, для чугуна 0,4 , для бетона 1–2 МПа, для древесины 2 – 4 МПа). Если

, для бетона 1–2 МПа, для древесины 2 – 4 МПа). Если

условие (21) не удовлетворяется, то следует изменить (увеличить) размеры стыка.

Силу затяжки F3 по условию отсутствия сдвига деталей в

стыке рассчитывают для соединений без устройства, исключающего сдвиг деталей. Сдвиг деталей отсутствует, если сила

трения |

с |

запасом превышает силу |

сдвига |

S. При |

этом |

|

(F3 z N ) f |

k1S , где k1 1,3..2,0 – коэффициент запаса от сдви- |

|||||

га; |

f – |

коэффициент трения [для пары сталь (чугун) – |

бетон |

|||

f |

0,3..0,5 , сталь (чугун) – древесина |

f 0,25 , сталь – чугун |

||||

(сталь) |

f |

0,15...0,2 ]; знак минус в формуле, |

если сила N на- |

|||

правлена от стыка (отрывает кронштейн), знак плюс, если сила N направлена к стыку. Раскрыв скобки, определяют силу затяжки:

F3 (k1S Nf ) /(zf ) . 172

При последующем расчете болтов на прочность используют наибольшее значение силы затяжки FЗ, из найденных по формулам (20) или (22). Расчетная нагрузка Fp складывается из максимального значения FЗ, и сил, приходящихся на болт от действия нормальной составляющей N и момента М; расчет ведут с учетом коэффициента внешней нагрузки . Внешнюю нагрузку FN, приходящуюся на один болт от действия силы N, определяют из предположения равномерного распределения ее между болтами, нагрузка на болт от действия момента пропорциональна расстоянию болта до оси поворота. Максимальные нагрузки от силы и момента:

F |

N / z; F |

Ml |

max |

/(l 2 |

l 2 |

... l 2 ) Ml |

max |

/ |

l 2 |

, |

(23) |

N |

M |

|

1 |

2 |

z |

|

i |

|

|

здесь li – расстояние от i-го болта до оси симметрии; lmax = limax. Таким образом, расчетная нагрузка:

Fp 1,3F3  (FM FN ) ,

(FM FN ) ,

где = 0,2...0,3 (детали стыка считают жесткими).

Затем определяют внутренний диаметр болта di, а по таблицам стандарта находят соответствующую резьбу.

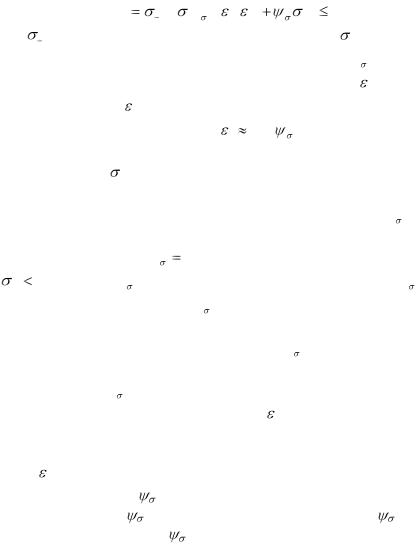

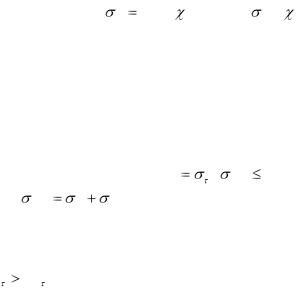

Расчет болтов при действии переменной нагрузки. Пример подобного соединения – болты нижнего подшипника шатуна двигателя внутреннего сгорания (рис. 12.8), которые должны надежно удерживать головку шатуна. Болт в соединениях подобного типа рассчитывают по пределу выносливости.

Диаграмма изменения сил и напряжений в болтах затянутого соединения с переменной внешней нагрузкой, изменяющейся от 0 до F, приведена на рис. 12.9.

При этом, чем меньше переменная составляющая F по сравнению с силой затяжки FЗ, тем лучше условия работы болта; поэтому стараются выполнить болт более податливым. При действии переменной нагрузки болт рассчитывают по пониженным допускаемым напряжениям:

[ R'

] [ ' ];[ R' ] |

[ ' ], |

1/[(aK b) |

(aK b)R] 1, |

173

здесь K (K ) эффективный коэффициент концентрации нор-

мальных (касательных) напряжений; а,b – коэффициенты (для углеродистых сталей а = 0,58; b = 0,26; для низколегированных а = 0,65; b = 0,30) без учета переменного характера действия нагрузки

Рис. 12.8 Болта подшипника шатуна:

1 – шатун; 2 – прокладка; 3 – головка шатуна; 4 – болт

Рис. 12.9 Диаграмма изменения усилий и напряжений в стержне болта при действии на затянутое соединение переменной нагрузки F

174

При этом обязателен проверочный расчет, который заключается в определении коэффициента запаса по пределу выносливости nR и сравнении его с допускаемой величиной [ nR ]:

nR |

1 /[ a k /( M n ) |

m ] [nR ], |

|

||||

где 1 , – предел выносливости материала болта; |

a |

– амплиту- |

|||||

да возникающих в болте переменных напряжений; |

k |

|

– эффек- |

||||

тивный коэффициент концентрации напряжений; |

|

M |

– мас- |

||||

|

|

|

|

|

|

|

|

штабный фактор; |

n – коэффициент качества поверхности (при |

||||||

расчетах болтовых соединений |

n |

1); |

– коэффициент, ха- |

||||

|

|

|

|

|

|

|

|

рактеризующий чувствительность материала к асимметрии цикла напряжений; m – среднее напряжение цикла ( рис. 12.9).

Коэффициенты определяют по таблицам. Значения эффективных коэффициентов концентрации напряжений k для метрической резьбы можно брать в следующих пределах: для

углеродистых сталей k |

4...6 ; для легированных сталей |

с |

||

B |

1300 МПа k |

= |

5,5...7,5; для титановых сплавов k |

= |

|

|

|

|

|

4,5... 6,0. Большие значения k принимают для болтов из более прочных материалов и болтов, термически обработанных до нарезания резьбы. Для накатанных резьб k уменьшают на 20– 30%. При использовании гаек, выравнивающих нагрузку по виткам резьбы, k уменьшают на 30 – 40%.

Значения масштабного фактора |

M |

зависят от диаметра |

||||||

|

|

|

|

|

|

|

|

|

болта d: |

|

|

|

|

|

|

|

|

d, мм |

12 |

24 |

32 |

40 |

|

48 |

56 |

|

M |

1,00 |

0,75 |

0,68 |

0,64 |

|

0,60 |

0,56 |

|

|

|

|

|

|

|

|

|

|

Коэффициент |

зависит от состава стали: для низкоуг- |

|||||||

леродистой стали |

= 0,05; для среднеуглеродистой |

= 0,1, |

||||||

для легированной стали |

= 0,15. |

|

|

|

|

|

||

Допускаемый коэффициент запаса по пределу выносли- |

||||||||

вости [nR ] |

зависит от характера затяжки: [nR ] |

= 2,5...4 – при |

||||||

|

|

|

175 |

|

|

|

|

|

неконтролируемой затяжке и [nR ] = 1,5..,2,5 – при контроли-

руемой затяжке. Среднее напряжение цикла и амплитуда переменных напряжений:

m (F3  F / 2) / Aб ; a

F / 2) / Aб ; a  F /(2 Aб ) ,

F /(2 Aб ) ,

здесь Aá – площадь поперечного сечения болта.

Изменение напряжений в стержне болта при действии переменных напряжений показано на рис. 11,б. Кроме коэффициента запаса nR при действии переменных напряжений опре-

деляют коэффициент n запаса статической прочности материала по пределу текучести и сравнивают его с допускаемым значением:

|

|

n |

/ |

max |

[n] , |

|

|

|

|

|

|

где max |

m |

a - максимальное напряжение цикла (см. рис. |

|||

11,6); [n] – допускаемый коэффициент запаса по пределу текучести (при неконтролируемой затяжке определяют по табличным данным, при контролируемой затяжке [n] = 1,2...1,5). При n [n] и n > [n] болт удовлетворяет условию прочности при

действии переменных напряжений.

Общие и теоретические вопросы рассмотрены в [1, гл. 8; 2, гл. 10; 3, гл. 5; 4, гл. 8; 5, гл. 3]. Примеры расчетов резьбовых соединений имеются в [3, §29; 5, гл.3, 14, гл. 5]. Некоторые наиболее характерные резьбовые соединения рассмотрены ниже.

Пример 1

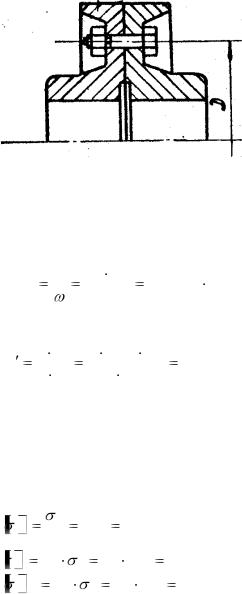

Рассчитать болты дисковой муфты (рис. 12.10). Пе-

редаваемая |

мощность |

N = 40 кВт; |

угловая |

скорость |

ω = 30 с-1; |

диаметр |

окружности |

центров |

болтов |

D = 240 мм. Материал полумуфт и болтов – сталь Ст. 3, число болтов z = 4 . Затяжка болтов неконтролируемая. Действующие нагрузки считать статическими. Расчет болтов выполнить для двух случаев установки в отверстия: с зазором и без зазора.

176

Рис. 12.10 Схема к расчету болтов дисковой муфты

Решение

Вращающий момент, передаваемый муфтой

M |

N |

|

40 103 |

1330 Н м . |

|

30 |

|||

|

|

|

||

Окружная сила, воспринимаемая одним болтом

P |

2 M |

|

2 1330 103 |

2,77 кН . |

|

z D |

4 240 |

||||

|

|

||||

а) – расчет болтов, установленных в отверстия с зазором

По табл.4 [1] для стали Ст. 3 выбираем [σ]Т = 220 МПа. По табл.12 [3] выбираем коэффициент запаса прочности при неконтролируемой затяжке n = 2,5.

Определяем допускаемые напряжения на растяжение, срез и смятие [1,§37]

|

|

T |

|

|

220 |

88 МПа |

|||

|

|

|

|

|

|||||

P |

|

n |

|

2,5 |

|

||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||

С |

0,3 |

|

Т |

0,3 220 |

66 МПа; . |

||||

|

|

|

|

|

|

|

|

||

СМ |

0,8 |

|

Т |

0,8 220 176 МПа |

|||||

|

|

|

|

|

|

|

|||

Принимаем коэффициент |

трения между полумуфтами |

||||||||

f = 0,15 и коэффициент |

|

запаса |

от |

сдвига полумуфт К = 1,2 |

|||||

[3,§25.]. Потребная сила затяжки болта.

177

|

|

Pзат |

k |

P |

1,2 2,77 |

22,13 кН |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

f |

0,15 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

Эквивалентное напряжение с учетом скручивания болта |

||||||||||||||||

при затяжке |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

1,3 Pзат |

1,3 Pзат 4 |

|

P , |

|||||||||||

|

|

экв |

|

F |

|

d 2 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

||

откуда внутренний диаметр резьбы |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

4 1,3 22,13 103 |

|

|

||||

|

|

4 1,3 P |

|

|

|

|

|

|

|

|||||||

d1 |

|

|

зат |

|

|

|

|

|

|

20,4 см . |

||||||

|

|

|

|

|

|

3,14 88 |

|

|

||||||||

|

|

|

|

P |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По табл. 3.3 [5] выбираем болт с ближайшим большим внутренним диаметром резьбы, т.е. болт с резьбой М 24, d1 = 20,752 мм, Р = 3 мм.

Болт также можно выбрать по табл.3.10 [5] в зависимости от величины РЗАТ и принятого материала.

б) расчет болтов, установленных в отверстия без зазора.

Из условия прочности на срез СР |

4 P |

СР опреде- |

||||||||

|

|

|||||||||

d 2 |

||||||||||

ляем потребный диаметр стержня болта |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

4 P |

|

4 2,77 103 |

|

|

7,3 мм |

|

|||

СР |

3,14 66 |

|

|

|

||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Выбираем ближайший больший по размеру болт – М 8. Очевидно существенное уменьшение размеров болта (и все-

го соединения), установленного в отверстие без зазора (сравнить

М 8 и М 24).

Пример 2 |

|

|

Рассчитать |

болт клеммового |

соединения |

(рис. 12.11), если |

D = 20 мм; Р = 400 |

кН; а = 20 мм; |

ℓ = 300 мм. Материал вала – сталь; материал рычага – чугун. Затяжка болта неконтролируемая.

178