3365

.pdf

мому изменению первоначальной формы генератора волн, гибкого и жесткого зубчатого венцов.

2.Проскок генератора волн при больших крутящих моментах (по аналогии с предохранительной муфтой). Это явление наступает тогда, когда зубья на входе в зацепление упираются один в другой поверхностями вершин. При этом генератор волн сжимается, а жесткое колесо распирается в радиальном направлении. Для предотвращения проскока радиальное упругое перемещение предусматривают больше номинального,

азацепление собирают с натягом.

3.Поломка гибкого колеса от трещин усталости, появляющихся вдоль впадин зубчатого венца. С увеличением толщины гибкого колеса напряжения в нем от полезного передаваемого момента уменьшаются, а от деформирования генератора волн увеличиваются. Поэтому есть оптимальная толщина.

Долговечность гибкого элемента легко обеспечивается

при U |

120 и чрезвычайно трудно при U 80 . |

|

Анализ причин выхода из строя волновых передач пока- |

||

зывает, |

что при U 120 несущая способность обычно ограни- |

|

чивается |

стойкостью подшипника генератора волн, при |

|

U 100 – |

прочностью гибкого элемента. Максимальный до- |

|

пустимый крутящий момент связан с податливостью звеньев.

7. РАСЧЕТ ПРОСТЕЙШИХ ОСЕСИММЕТРИЧНО НАГРУЖЕННЫХ

ТОНКОСТЕННЫХ ОБОЛОЧЕК ВРАЩЕНИЯ

Оболочкой называется тело, ограниченное двумя криволинейными поверхностями, расстояние между которыми – толщина оболочки – мало по сравнению с любыми другими размерами тела. Поверхность, делящая толщину оболочки пополам, называется срединной поверхностью.

Часто тонкостенный сосуд имеет форму тела вращения и представляет собой монолитно соединенные между собой оболочки цилиндрической, конической или сферической формы.

119

Сосуд находится под воздействием внутреннего гидростатического давления жидкости или газа, направленного по нормали к поверхности оболочки, как правило, симметрично относительно оси вращения y (рис.7.1, а). Если поверхность оболочки не имеет резких изломов и переходов, а нагрузка осесимметрична, то допускают, что стенки сосуда будут испытывать двухстороннее растяжение с равномерным распределением напряжений по толщине оболочки.

Теория тонкостенных оболочек, в основу которой положено предположение о равномерном распределении нормальных напряжений по толщине стенки, называется безмоментной.

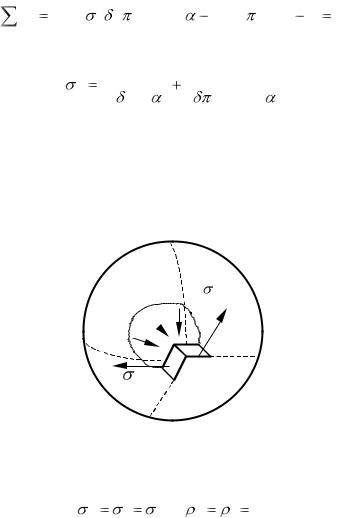

Из условия равновесия элемента оболочки М (рис.7.1, а) может быть получено уравнение Лапласа, позволяющее определить связь между меридиональным σm и кольцевыми (окружными) σк напряжениями, возникающими в оболочке толщиной δ под воздействием внутреннего давления Р

m |

|

к |

|

Р |

. |

m |

|

к |

|

||

|

|

|

|

Рис. 7.1

120

В уравнении Лапласа два неизвестных σm и σк , поэтому составляется второе уравнение из условия равновесия части сосуда, отделенного сечением, перпендикулярным меридианам, на уровне рассматриваемой точки (рис.7.1, б):

F 0; |

m |

2 r( y )cos |

p( y ) r2( y ) Q 0, |

y |

|

|

откуда получается уравнение для определения σm :

|

p( y )r( y ) |

Q |

, |

||

m |

|

|

|

||

2 cos |

2 r( y )cos |

||||

|

|||||

|

|

||||

где p(y) – внутреннее давление в сосуде на уровне рассматриваемого сечения; r(y) – радиус окружности кольцевого сечения; α – угол между осью y и касательной к меридиану; Q – вес содержимого в отсеченной части сосуда.

7.1. Сферические оболочки (рис. 7.2)

P

Рис. 7.2

Вследствие центральной симметрии оболочки и нагрузки имеем:

m |

к |

, |

m |

к |

d |

, |

|

2 |

|

||||

|

|

|

|

|

|

где d – диаметр сферы.

Для этого случая формула Лапласа примет вид

121

|

Рd |

. |

|

m к |

4 |

||

|

|||

|

|

7.2. Цилиндрические оболочки (рис. 7.3)

|

|

k |

|

m |

m |

P |

|

|

|

|

k |

Рис. 7.3 |

|

|

m |

, |

|

|

|

|

к |

d . |

|

2 |

|

|

|

|

|

Подставляя эти значения в формулу Лапласа, получим

к P . d 2

Кольцевое (окружное) напряжение в цилиндре |

|

Pd |

|

к |

2 |

||

|

|||

|

|

в 2 раза больше напряжения в сферическом сосуде того же диаметра.

Меридиональное напряжение

Pd

m 4

( m получено из уравнения равновесия отсеченной частоты

цилиндра |

m |

d |

P d 2 4 ). |

|

|

|

122

8. РЕМЕННЫЕ ПЕРЕДАЧИ

8.1. Общие сведения

Ременная передача относится к передачам с гибкой связью. Состоит из двух шкивов (ведущего и ведомого), соединенных бесконечным ремнем. Предназначена для передачи крутящего момента с одного вала на другой. Передача энергии происходит за счет трения, возникающего между ремнем и шкивами. При этом момент сил трения на шкивах должен быть равен движущему моменту на ведущем и моменту сопротивления на ведомом. С увеличением угла обхвата шкива ремнем, натяжения ремня и коэффициента трения возрастает возможность передачи большей нагрузки.

Кдостоинствам ременной передачи относятся:

-передача вращения при значительном межосевом расстоянии;

-отсутствие перегрузок, за счет пробуксовывания ремня;

-плавность и бесшумность работы;

-простота конструкции;

-сравнительно низкая стоимость;

-возможность бесступенчатого регулирования скоростей (плоскоременная).

Недостатками передачи являются:

-непостоянство передаточного числа;

-большое давление на валы и опоры;

-большие габариты;

-сравнительно низкий КПД.

8.1.1.Классификация

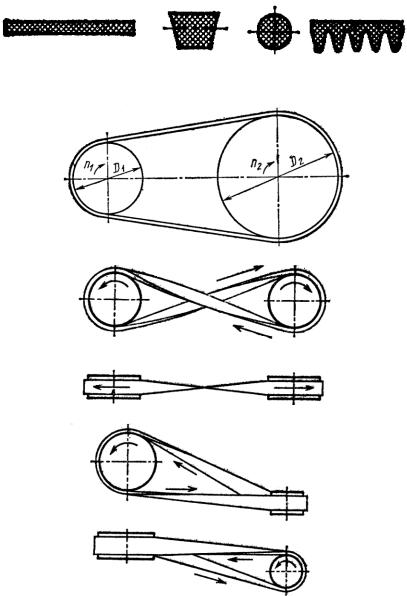

Взависимости от формы поперечного сечения различают плоскоременные (рис. 8.1, а), клиноременные (рис. 8.1, б), круглоременные (рис. 8.1, в) и зубчатоременные (рис. 8.1, г) передачи.

Плоскоременная передача подразделяется на три основных типа: открытая (рис. 8.2, а), перекрестная (рис. 8.2, б) и полуперекрестная (рис. 8.2, в).

123

а |

б |

в |

г |

|

Рис. 8.1 Типы приводных ремней |

|

|

а

б

в

Рис. 8.2 Схемы плоскоременных передач

124

Передача работает с помощью гибкой ленты (ремня) (рис. 8.3), выполненной из различных материалов. Начальное натяжение S0 одинаковое для обеих ветвей, создается при монтаже за счет упругих деформаций ремня. Во время работы ремень нагружается, вытягивается и ветви его оказываются натянутыми неодинаково S1 и S2.

Рис. 8.3

8.1.2. Типы приводных ремней

Всякий приводной ремень должен обладать необходимой тяговой способностью (передавать заданную нагрузку без буксования) и достаточной долговечностью. Тяговая способность ремня обеспечивается надежным сцеплением его со шкивами благодаря высокому коэффициенту трения между ними. Долговечность ремня зависит от величины возникающих в нем напряжений изгиба и от частоты циклов нагружения, зависящей от числа пробегов ремня в единицу времени.

Основные типы плоских ремней стандартизованы:

- прорезиненные ремни (ОСТ 38.05.98.76) являются самы-

ми распространенными. Изготавливаются трех типов А, Б и В. Нарезные ремни типа А состоят из нескольких слоев

(прокладок) крупноплетенной хлопчатобумажной ткани (бель-

125

тинга), связанных вулканизированной резиной. Кромки защищены специальным водостойким составом.

В послойно завернутых типа Б прокладки из бельтинга располагаются, следующим образом: центральная прокладка охватывается отдельными кольцевыми. Эти ремни изготовляются как с резиновыми прокладками, так и без них.

Спирально завернутые ремни типа В изготавливаются, из одного куска бельтинговой ткани без прослоек между прокладками.

Прорезиненные ремни изготавливают шириной от 20 мм до 1200 мм с числом прокладок от 2 до 9; толщиной каждой от 1,25 мм до 2 мм. Ремни для машин массового производства и при работе на повышенных скоростях прорезиненные ремни выполняют бесконечными (в виде кольца). Ширина бесконечных ремней 30 мм 40 мм, 50 мм, толщина 1,75 мм, 2,5 мм, 3,3 мм и длина от 500 до 2500 мм. Сращивание конечных ремней осуществляется, склеиванием, сшивкой и при помощи металлических соединений.

Предел прочности прорезиненных ремней с одной прокладкой без прослоек σв = 44 МПа.

Кожаные ремни (ГОСТ 18697-73) обладают хорошими эксплуатационными свойствами, высокой нагрузочной способностью и долговечностью и допускают работу с большими скоростями (40–45 м/с), хорошо работают при переменных и ударных нагрузках. Благодаря высокой гибкости могут работать на шкивах малого диаметра. Ремни имеют износостойкие кромки и поэтому хорошо работают на шкивах с ребордами. Предназначены для передачи малых и средних мощностей и имеют ширину от 20 мм до 300 мм, σв= 25 МПа. Из-за высокой стоимости и возможности применение других материалов, в настоящее время кожаные ремни используются редко.

Шерстяные ремни (ОСТ/НКТП 3157) изготавливают в несколько слоев из шерстяных и хлопчатобумажных нитей. Пропитываются составом из олифы, порошкового мела и железного сурика. Они менее чувствительны к повышенной температуре, влажности, парам кислот и щелочей, что и определя-

126

ет их область применения. Изготавливаются конечной ширины от 50 мм до 500 мм, толщиной от 6 мм до II мм. Обладают упругостью, хорошо работают при неравномерной и ударной нагрузке. Максимально допустимая скорость V = 30 м/с, предел прочности на разрыв, σв = 30 МПа.

Ремни из синтетических материалов в будущем заме-

нят ремни из традиционных материалов благодаря большой прочности и долговечности. Например, полиамидные ремни изготавливают из искусственных нитей, полученных путем холодной протяжки из полиамидной смолы или ленты. Ремни из этого материала пригодны для передач с малым межосевым расстоянием и для высокоскоростных передач (V = 70 м/с). Нейлоновый плоский ремень, покрытый каучуковой смесью, показал хорошие результаты работы при V = 100 м/с. Полиамидные ремни бесшумны и имеют ничтожный износ. Двухслойные ремни из нейлона и хромовой кожи обладают очень большой прочностью и эластичностью. Хромовая: кожа при работе по металлу имеет высокий коэффициент трения. Такие ремни передают в три раза большую мощность на единицу ширины ремня, чем кожаные или хлопчатобумажные.

8.2.Кинематические и силовые зависимости

8.2.1.Напряжения в ремне

Вразличных по длине частях ремня возникают различные напряжения (рис. 8.4). Для плоского ремня поперечного сечения F можно определить напряжение от начального натяжения:

|

S0 |

|

S0 |

. |

0 |

|

|

||

F |

|

bh |

||

|

|

|||

где F – площадь поперечного сечения,

F = bh,

b – ширина;

h – толщина ремня.

127

Рис. 8.4 Эпюры напряжений в ремне Напряжение от передаваемого ремнѐм окружного усилия

|

|

|

|

P |

|

|

P |

. |

|||

|

y |

|

|

|

|

|

|

||||

|

|

|

F |

|

|

bh |

|||||

|

|

|

|

|

|

||||||

Напряжение от действия центробежных сил |

|||||||||||

|

|

|

C |

|

|

V 2 . |

|||||

c |

|

|

|

|

|

|

|

||||

|

|

F |

|

|

|||||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||

Натяжение от изгиба |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

E |

h |

, |

|

|

||

|

|

u |

|

|

|

|

|

||||

|

|

|

|

|

|

D |

|

|

|||

|

|

|

|

|

|

|

|

|

|||

где E – приведенный модуль упругости ремня при изгибе. |

|||||||||||

Наибольшие напряжения |

max |

возникают в ведущей вет- |

|||||||||

|

|

|

|

|

|

|

|

||||

ви на шкиве меньшего диаметра:

max  0

0  2y

2y  c

c  u .

u .

128