3365

.pdf

Последовательная нумерация всех узловых перемещений, соответствующих суперпозиции мембранного и изгибного состояний пластинчатого треугольного элемента, принятая в локальной системе координат, приведена на рис. 4.6, в.

В глобальной системе принято единое правило знаков –

положительным считается поворот против хода часовой стрелки, если смотреть со стороны положительного «конца» соответствующей оси. Учет правила знаков при преобразовании матрицы из локальной системы в глобальную осуществляется соответствующим заданием направляющих косинусов.

4.2.3. Пластинчатый элемент четырехугольной формы

Рассматриваемый элемент (рис. 4.7) строится аналогично треугольному – на основе суперпозиции мембранного и изгибного состояний. Нумерация узлов i, j, k, m осуществляется против хода часовой стрелки, если смотреть на пластину (оболочку) с лицевой стороны.

а |

б |

в

Рис. 4.7 Пластинчатый элемент в форме прямоугольника: нумерация узлов и обозначения узловых перемещений

вмембранном (а), изгибном (б) состояниях

ипри их суперпозиции (в)

89

Изгибное состояние описывается путем аппроксимации прогибов неполным полиномом четвертой степени с неопределенными коэффициентами 1,…, 12, число которых соответствует числу узловых степеней свободы изгибаемого элемента:

w( x, y ) |

|

1 |

2 |

x |

3 |

y |

|

4 |

x2 |

|

5 |

xy |

6 |

y2 |

|

(4.35) |

||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

x3 |

|

8 |

x2 y |

|

|

9 |

xy2 |

10 |

y3 |

11 |

x3 y |

12 |

xy3 . |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Функции формы изгибаемого прямоугольного элемента, полученные путем нахождения коэффициентов 1,…, 12 и определяющие аппроксимацию (4.35), имеют вид:

N1 |

1 3x |

|

|

|

3 y2 |

|

|

|

|

xy |

|

y3 |

3xy2 |

|

x3 |

|

xy3 |

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

2 4a |

|

|

|

2l2 |

|

|

|

|

4al |

|

l3 |

|

2al2 |

|

4a3 |

|

al3 |

|

|||||||||||||||||||||||||||||

N2 |

|

y |

|

y2 |

|

|

|

xy |

|

|

|

|

|

y3 |

|

|

|

xy2 |

|

|

|

xy3 |

; |

|

|

|

|

|

|

|

|

|

|||||||||||||||

2 |

|

|

l |

|

|

|

2a |

|

|

2l2 |

|

|

|

|

al |

|

|

2al2 |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

N3 |

|

a |

ay |

|

|

|

x |

|

|

|

|

|

xy |

|

|

x2 |

|

|

|

|

x2 y |

|

x3 |

|

x3y |

; |

|

||||||||||||||||||||

|

4 4l 4 4l |

|

|

4a |

|

|

|

|

4al |

4a2 |

4a2l |

|

|||||||||||||||||||||||||||||||||||

N4 |

|

1 3x |

|

|

|

3 y2 |

xy |

|

y3 |

|

3xy2 |

|

x3 |

|

xy3 |

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

2 4a |

|

|

|

2l2 |

|

|

|

|

4al |

|

l3 |

|

|

2al2 |

|

4a3 |

|

a3l |

|

|||||||||||||||||||||||||||

|

|

y |

y2 |

|

|

|

xy |

|

|

|

y3 |

|

|

xy2 |

|

|

|

xy3 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

N5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|||||||

2 |

|

|

l |

|

|

|

2a |

|

|

2l2 |

|

|

|

|

al |

2al2 |

|

|

|

|

|

|

|||||||||||||||||||||||||

N6 |

|

|

|

a |

ay |

|

x |

|

|

|

|

xy |

|

|

x2 |

|

x2 y |

|

|

|

|

x3 |

|

|

|

x3y |

|

; |

|||||||||||||||||||

|

|

|

4 4l 4 4l |

|

|

4a |

4al |

|

|

|

4a2 |

|

|

4a2l |

|||||||||||||||||||||||||||||||||

N7 |

|

3 y2 |

|

xy |

|

|

|

|

|

y3 |

|

3xy2 |

xy3 |

|

|

|

x3y |

|

; |

|

|

|

|

|

|||||||||||||||||||||||

|

2l2 |

|

4al |

|

|

|

|

l3 |

|

2al2 |

al3 |

|

4a3l |

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

y2 |

|

|

y3 |

|

|

|

|

|

xy2 |

|

|

xy3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

N8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

2l |

|

2l2 |

|

|

|

|

|

2al |

|

2al2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

ay |

|

xy |

|

|

|

x2 y |

|

|

x3y |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

N9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

4l |

|

4l |

|

|

|

4al |

|

4a2l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

N |

|

3 y2 |

|

xy |

|

|

|

|

|

y3 |

|

|

3xy2 |

xy3 |

|

|

|

x3y |

; |

|

|

|

|

||||||||||||||||||||||||

|

2l2 |

|

|

|

|

|

|

|

|

|

|

|

|

l3 |

|

|

2al2 |

al3 |

|

|

|

4a3l |

|

|

|

|

|||||||||||||||||||||

10 |

|

|

4al |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

y2 |

|

y3 |

|

|

|

|

|

xy2 |

|

|

xy3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

N11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

2l |

|

2l2 |

|

|

|

|

|

2al |

|

2al2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

xy3 ; 4a3l

+ x3y ; 4a3l

(5.22)

N |

ay |

xy |

x2 y |

|

x3y |

. |

12 4l |

4l |

4al |

|

4a2l |

||

|

|

|

||||

|

|

|

|

|

|

90 |

В результате выполнения операций интегрирования определяются в аналитической форме скалярные компоненты, образующие искомую матрицу изгибной жесткости элемента.

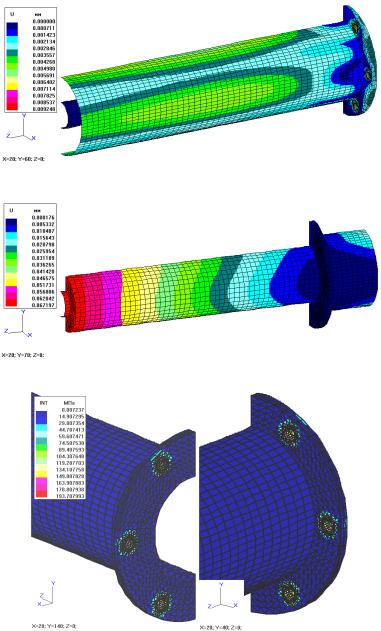

4.2.4. Моделирование статического состояния разъемного соединения

Объединѐнная дискретная модель конструкции разъемного соединения состоит из 10176 объемных конечных элементов, 5730 пластинчатых элементов треугольной и прямоугольной формы. На рис. 4.8–4.10 представлены конечноэлементные модели деталей конструкции разъемного соединения трубопровода. Наружная труба подвержена воздействию внешнего атмосферного давления, внутренняя труба нагружена давлением транспортируемого продукта 0.25 МПа, усилие затяжки болтов фланцевого соединения 30 кН.

Осесимметричность нагрузки позволяет при создании модели исследовать половину конструкции разъемного соединения с учетом запрещения линейных перемещений узлов по нормали к плоскости симметрии и запрещения угловых степеней свободы узлов вокруг осей, лежащих в плоскости симметрии.

Рис. 4.8. Конечноэлементная модель внешнего затвора

91

Рис. 4.9. Конечноэлементная модель внутреннего затвора

Рис. 4.10. Конечноэлементная модель болтового соединения

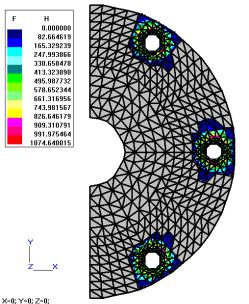

В результате проведенного дискретного моделирования получена картина напряженно-деформированного состояния конструкции разъемного соединения трубопровода (рис. 4.11– 4.14).

Максимальные напряжения возникают в местах контакта болтов с фланцами и достигают уровня 194 МПа. Наибольшие перемещения имеют узлы внутренней трубы, наиболее удаленные от фланцев (0,01мм). Эпюра распределения контактных сил во фланцевом соединении (рис. 4.14) показывает, что имеет место частичное раскрытие стыка и необходимо предусматривать установку надежного уплотнения.

92

Рис. 4.11. Эпюры узловых перемещений во внешней трубе

Рис. 4.12. Эпюры узловых перемещений во внутренней трубе

Рис. 4.13. Эпюры напряжений в местах установки болтов

93

Рис. 4.14. Эпюра контактных сил во фланцевом соединении

Выводы и рекомендации

В результате математического моделирования напряжен- но-деформированного состояния пространственной конструкции разъемного соединения трубопровода для транспортирования криогенного продукта выявлены зоны концентрации напряжений в местах установки болтов на фланцах. Проведенные исследования позволяют сделать вывод о достаточном запасе прочности конструкции разъемного соединения трубопровода с вакуумной изоляцией, в то же время необходимо предусмотреть надежную герметизацию стыка, так как имеются зоны частичного его раскрытия.

94

5. ОСИ И ВАЛЫ

5.1. Общие сведения

Вращающиеся детали (шкивы, зубчатые колеса) машин устанавливаются на осях и валах, которые обеспечивают постоянное положение их оси вращения.

Оси – детали машин, которые служат для поддержания вращающихся вместе с ними или на них различных деталей. Вращение оси вместе с установленной на ней деталью производится относительно ее опор, называемых подшипниками. Оси не передают крутящего момента. В любом случае оси работают только на изгиб.

Валы – детали машин, которые не только поддерживают вращающиеся детали, но и передают по всей длине или на отдельных его участках крутящий момент. В связи с тем, что передача крутящего момента связана с возникновением сил, передающихся на валы (например, сил на зубьях зубчатых колес, сил натяжения ремней и др.), то они подвержены дейст-

вию не только крутящих моментов, но также поперечных сил и изгибающих моментов.

Некоторые валы не поддерживают вращающиеся детали (карданные валы автомобилей, валки прокатных станов и др.) и поэтому работают только на кручение.

5.2.Проектный расчет валов и осей

5.2.1.Составление расчетных схем

Проектный расчет валов и осей начинается с установления расчетной схемы и определения внешних нагрузок.

Валы и оси рассматриваются как балки, лежащие на шарнирных опорах. Прежде всего, должны быть установлены расстояния между опорами и места расположения насаживаемых на вал или ось деталей.

95

Для валов, вращающихся в радиальных подшипниках качения, установленных в опорах по одному, центр опорного шарнира совмещается с серединой подшипника.

Силы на валы (оси) передаются через насаженные на них детали: шкивы, звездочки, зубчатые колѐса, блоки и т.д.

При этом принимают, что насаженные на вал (ось) детали передают силы и моменты валу (оси) на середине длины посадочной поверхности.

Величина и направление действующих нагрузок определяются характером работы и расположением сидящих на валу или оси деталей.

Нагрузками от собственного веса вала (оси) и расположенных на нем деталей в проектном расчете обычно пренебрегают, хотя принципиально их учѐт и не представляет трудностей.

5.2.2. Расчѐт опасного сечения

Для расчета валов и осей необходимо вычислить изгибающие и крутящие моменты в опасных сечениях. Поскольку действующие на вал нагрузки в общем случае расположены в различных плоскостях, их следует разложить на составляющие, лежащие в двух заранее выбранных взаимно перпендикулярных плоскостях. Причем за одну из таких плоскостей целесообразно выбрать плоскость, в которой уже лежат несколько или хотя бы одна из действующих сил. После этого можно найти составляющие реакции опор и построить эпюры изгибающих и крутящего моментов.

Поясним это на примере расчѐта промежуточного вала двухступенчатого трехосного редуктора. На рисунке представлены аксонометрическая схема этого вала и действующих на него нагрузок: схема нагружения и эпюры соответствующих моментов (рисунок).

Для определения результирующего изгибающего момента моменты во взаимно перпендикулярных плоскостях складываются геометрически:

96

l2 l1

d1

Pa1

Pr1

P1

Mu1

Pr1

Pr1

От сил

Суммарная

Mx

Pr1

Pr1

От сил

Суммарная

My

Суммарная

Mu

Крутящий

момент

Mкр

l3

d2 Pa2

Pr2 |

|

|

|

|

|

|

|

P2 |

|

||

|

|

|

|

Pr2 cos |

|

||||||

|

|

|

|

|

Mu2 cos |

Mu1=(Pa1 d1)/2 |

|||||

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P2 sin |

|

Mu2 cos =(Pa2 d2 cos )/2 |

|||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mu2 sin =(P2 d2 sin )/2

Mu2 sin =(P2 d2 sin )/2

P2 cos

P2 cos

Pr2 sin

Mкр=(P1 d1)/2=(P2 d2)/2

97

M |

и |

М 2 |

М 2 . |

|

х |

у |

Эквивалентный момент в сечениях, где действуют изгибающий и крутящий моменты, определяют по формуле

M э

М и2 М к2 .

М и2 М к2 .

Имея эти данные можно рассчитать диаметры вала (оси) во всех характерных точках по длине вала (оси).

Диаметр сечения оси (вала), работающего на изгиб:

d |

3 |

|

М |

и |

|

. |

|

|

|

||||

|

0,1 |

|

|

|

||

Диаметр сечения вала, работающего на изгиб и кручение:

d |

3 |

|

М |

э |

|

, |

|

|

|

||||

|

0,1 |

|

|

|

||

где

nТ .

nТ .

Определив диаметры в различных сечениях, можно построить теоретически наивыгоднейшее очертание вала (оси), а затем разработать и реальную его конструкцию с учетом технологических требований.

Чаще всего производят определение диаметра вала (оси) в опасном сечении, которое определяется эпюрами моментов, размерами сечений вала и концентрацией напряжений.

В рассматриваемом примере таким опасным сечением будет место расположения шестерни тихоходной передачи. В этом сечении действуют и изгибавший и крутящий моменты. Расчет диаметра в опасном сечении производится по эквивалентному моменту, т.к.

dоп |

3 |

|

М э |

|

. |

|

|

0,1 |

|

|

|

|

|

|

|

|

98