3238

.pdf

«SolidWorks» и др.). Модель построена в CAD –

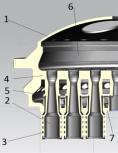

программе«SiemensNX», представлена на рис. 3.

Рис. 3. Смесительная головка

6 – полость окислителя; 5 – полость горючего; 7 – огневое днище; 4 – среднее днище; 1 – верхнее днище; 2 – форсунка; 3 – каналы охлаждения форсунки.

После чего перевести полученный файл в STL - формат, который распознаёт большинство современных 3D - принтеров.

STL - файл с будущим объектом обрабатывается специальной программой. Данная программа разрезает модель на тонкие горизонтальные пластины (толщина слоя 0,2 - 0,4 мм) и преобразуют в цифровой G - код, понятный трёхмерному принтеру. После чего модель отправляется на печать.

Полученная модель представленным методом соответствует всем технологическим характеристикам, и пригодна к эксплуатации.

В ряде случаев применение аддитивных технологий совершенно оправданно, однако для наработки производственного опыта потребуются колоссальные затраты времени и ресурсов.

Вывод данной технологии производства потребует поддержки со стороны всей промышленности в целом, а также разработки систем технологического проектирования для аддитивных станков.

Литература

1. Новиченко Д.Ю. Разработка и исследование процесса прямого лазерного изготовления детали из композиционного материала

50

на основе стали и карбида титана: авто - реф. дисc. канд. тех. наук / Д.Ю.Новиченко; Моск. гос. тех. ун - т.им. Н.Э. Баумана – М., 2011. – 18 с.

2.Довбыш В.М., Забеднов П.М.. Зеленко М.А. Аддитивные технологии и изделия из металла.

3.Properties of Nickel Alloys, ASM Specialty Handbook: Nickel, Cobalt, and Their Alloys, J.R. Davis, Ed., ASM International, 2000, p 8 - 10.

Воронежский государственный технический университет

УДК 621.9.047

Н.М. Кондрационов, Г.А. Сухочев, Д.В. Хицов

ФОРМИРОВАНИЕ УПРОЧНЕННОГО СЛОЯ

УЛОПАТОЧНЫХ ДЕТАЛЕЙ

СУЧЕТОМ ЯВЛЕНИЯ БАУШИНГЕРА

Ключевые слова: накопление деформации, напряжение, импульсная дробеударная обработка, не профилированный инструмент, сферические гранулы

В статье представлены результаты теоретических и экспериментальных исследований упрочняющей обработки не профилированным инструментом материалов для лопаточных деталей различного гидравлического оборудования при явлениях накопления деформации от предшествующих соударений. Описан характер движения несвязанных сферических гранул с учетом предварительно накопленной деформации

Деформирование поверхности лопаточной детали частицами при упрочняющей обработке – это процесс многократно повторяющегося динамического воздействия на материал, при котором происходит взаимодействие полей остаточных напряжений от каждого воздействия с образованием результирующего поля, однородного в плоскостях, параллельных поверхности, и изменяющегося по глубине. В нашем случае мы должны рассматривать последствия однократного воздействия в статике и динамике и ряд зависимостей, объединяющих параметры процесса.

Значительное влияние на процесс оказывают такие факторы, как величина ударного импульса, текучесть при разгружении, эффект

51

Баушингера, а также скорость деформирования. При достаточной скорости воздействия на материал твердых частиц происходит остаточное пластическое деформирование зоны обработки с образованием остаточных напряжений сжатия.

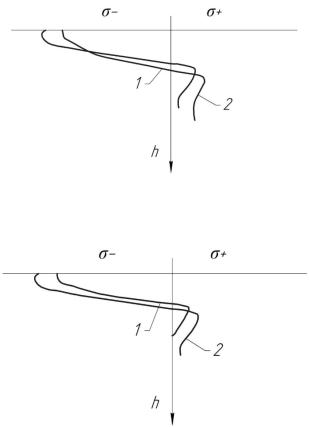

На рис. 1–4 показана примерная картина распределения остаточных напряжений в пластинах малой и большой толщин из материалов различной твердости. Для пластин малой толщины кривая распределения имеет резкие перегибы. Пластины большой толщины оказывают сопротивление распространению напряжений, поэтому явных изломов не наблюдается. У твердых материалов в приповерхностных участках напряжения достигают большей величины, но в более тонком слое, чем у мягких материалов, где зона пластической деформации имеет большую глубину. Действие, которое окажет на поверхность обработка с точки зрения повышения усталостной прочности, улучшения качества финишной обработки коррозии под нагрузкой и коррозионной усталости применительно к лопаточным деталям, определяется получаемым после обработки напряженным состоянием материала, а также происходящими в нем структурными изменениями.

К настоящему времени выполнены подробные экспериментальные исследования по скорости деформирования, динамике изменения величины стрелы прогиба в результате наклепа поверхностного слоя, измерению величин остаточных напряжений, а также изменению усталостной прочности и т. п. Между тем, в части вывода математических зависимостей для процессов дробеструйной упрочняющей обработки наблюдается отставание. Это объясняется многогранностью и сложностью ответной реакции материала на повторяющееся воздействие частиц. Достаточно непросто расписать даже реакцию на однократный удар, т. к. это потребует фундаментальных знаний процессов упругого и неупругого взаимодействий при высоких скоростях деформирования. Используя положения механизма динамического деформирования с высокими скоростями, можно построить физическую модель, отражающую последовательность явлений, происходящих при воздействии на поверхность единичной частицы. При многократном воздействии дело усложняется необходимостью принимать во внимание такие факторы, как прогрессирующую пластическую деформацию, эффект

52

Баушингера, а также снижение уровня напряжений за счет циклического пластического деформирования.

Рис. 1. Распределение остаточных напряжений в толстой пластине

Рис. 2. Распределение остаточных напряжений в тонкой пластине

53

Рис. 3. Распределение остаточных напряжений: 1 - в твердом материале; 2 - в мягком материале

Рис. 4. Распределение остаточных напряжений:

1 – при малой скорости соударения; 2 - при большой скорости соударения

Кроме того, необходимо рассмотреть, как происходит контакт поверхности образца большой толщины с частицами, и учесть сопутствующие волны напряжений. Для понимания вышеуказанных факторов необходимо дальнейшее совершенствование теоретической модели процесса, а также дополнительные экспериментальные исследования, в том числе для сталей и сплавов переходного класса.

54

Рис. 5. К решению задачи Баушингера для концентрированной нагрузки

Распространение поля упругой деформации под поверхностью полубесконечного тела, на которую действует концентрированная нагрузка Р известно как задача Баушингера. На рис. 5 показаны результирующие напряжения в любой точке в плоскости параллельной поверхности, определяемые из условия 3Р/R dв3, где dв диаметр окружности отпечатка, R – радиус сферического индентора (гранулы), а нагрузка направлена в точку «0» по всем направлениям. Для двумерного случая эти окружности являются линиями одинаковых сдвиговых напряжений. На рис. также показаны линии поля упругих максимальных сдвиговых напряжений в зоне действия гладкого шаровидного индентора, получаемые из Герцового анализа. Распределение нагрузки полусферическое, отношение среднего значения давления Р к максимальному давлению Рmax составляет 2/3. Линии упругих максимальных касательных напряжений определяются безразмерным отношением / P, где касательные напряжения, а P – аксиальные усилия в тонкой пластине.

Процесс контактирования частиц с мишенью при дробеударной обработке процесс динамический. Если взаимодействие происходит с большой скоростью, то в зоне контакта зарождаются волны упругих пластических деформаций. При дробеударной упрочняющей обработке образец обычно тонкий, а частицы небольшие, твердые. Поэтому, за время контактирования во взаимодействующей паре успеет распространиться гораздо больше, чем единичная волна и под

55

поверхностью каждой зоны контакта образуется участок пластической деформации, В данном случае справедливо не учитывать инерциальные явления в поверхности, а рассматривать взаимодействие как квазистатическое. Несмотря на пренебрежение эффектами, связанными с распространением волн деформации, скорость её остаётся достаточно высокой. При твёрдых сферических частицах радиусом R, падающих на поверхность мишени со скоростью V, средняя скорость ее деформации составляет V/R=0,3 в секунду при R=2,5 мм V=0,75 м/сек. Это превышает уровень значений, принятых для квазистатического случая и должно учитываться при обработке деформируемых материалов. Таким образом, мы будем принимать, что рассматривается квазистационарный случай, а там, где это будет существенно, остановимся более подробно на последствиях этого допущения. При виброударном наклепе интенсивность упрочнения и изменение свойств поверхности детали определяется количеством энергии, переходящей от шариков на обрабатываемую поверхность. Очевидно, что поверхность детали должна располагаться в том положении, при котором обрабатывающая среда обладает максимальной кинетической энергией. Для выбора оптимального расположения обрабатываемой поверхности необходимо решить задачи определения параметров движения гранул рабочей среды в зоне обработки. Основной причиной малой эффективности рассмотренных в главе I известных способов отделочно-упрочняющей обработки при их применении к деталям с малыми межлопаточными расстояниями, главным образом, к поверхностям межлопаточных каналов этих деталей, является невозможность оптимального сочетания, при каждого из рассмотренных способов, высокой интенсивности ударного или виброударного воздействия инструмента на обрабатываемые поверхности и объемного характера воздействия.

Кинетическая энергия в значительной степени определяется скоростью шариков, поэтому необходимо установить зависимость этой скорости в различных точках сечения канала от виброускорения гранул, размеров и формы контактирующих тел, а также физикомеханических свойств рабочей среды. Движение потока шариков в профильном канале не удается моделировать средой с какими-либо известными свойствами, так как приходится оперировать параметрами вибрирующей гранулированной среды с изменяющимися в

56

процессе варьирования технологических режимов физико-меха- ническими характеристиками [1,2]. Попробуем смоделировать основы кинематики движения обрабатывающей среды в канале.

С целью получения решений, удовлетворяющих условиям задачи моделирования, применен феноменологический подход, учитывающий физическую сущность процесса. В отличие от традиционной виброударной обработки наружных поверхностей процесс отделоч- но-упрочняющей обработки сквозного канала переменного сечения с поверхностями сложной формы характеризуется меньшей инерционностью рабочей среды ввиду малого объема зоны обработки. Однако имеет место явление закручивания потока с определенной угловой скоростью по радиусу образующей поверхности канала относительно начала координат (рис. 6). Следовательно, при формировании модели процесса комбинированной обработки канала было бы полезным ввести совместное с контейнером вращение детали вокруг оси контейнера под действием инерционных сил, создаваемых продвижением рабочей среды по каналам детали [3,4].

При установившихся режимах виброударной обработки движение потока обрабатывающей среды в канале должно быть стационарным. Кроме того, существуют критические значения виброускорения и скорости контактирования, при которых увеличиваются скорость отскакивания гранул от обрабатываемой поверхности и эффект экранирования в канале. Отскакивающие гранулы препятствуют последующим соударениям и вызывают формирование застойных зон перед обрабатываемой поверхностью. Плотность этих упаковок увеличивается с ростом скорости движения рабочей среды. Частота проявления такого эффекта возрастает при отклонении от нормали результирующего вектора воздействия упаковки гранул на обрабатываемую поверхность, что имеет место при упрочнении каналов в технологически труднодоступных зонах.

Рассмотрим уравнение устойчивого равновесия гранул массой m, принадлежащих потоку внутри канала, в проекциях на нормальное и касательное направление к кривой y(х) по аналогии с (рис. 6).

mg sin F |

F cos 0 |

|

|

тр |

и |

|

|

, (1) |

mg cos N F sin 0

и

57

где N – элементное контактное усилие нормального давления; Fтр = рсN сила трения между гранулами среды, препятст-

вующая их проскальзыванию вниз;

Fи = m 2/x инерционная сила закручивания обрабатывающей среды в канале по радиусу;

угол между направлением касательной к поверхности и осью 0x;

рс коэффициент трения;линейная скорость движения гранул обрабатывающей сре-

ды.

Рис. 6. Движение гранулированной среды в канале сложного профиля

Рис. 7. Схема сил, действующих на частицу в канале

Таким образом:

58

|

|

|

2 |

/x cos 0 |

mg sin рсN m |

|

|||

|

2 |

|

|

(2) |

|

/x |

sin 0 |

||

mg cos N m |

|

|||

С учетом этого следует уравнение траектории движения грану-

лы:

d(y) |

|

рс 2 /gx |

|

||

|

|

|

, |

(3) |

|

d(x) |

1 рс 2 |

|

|||

|

/gx |

|

|||

После дифференцирования (3.2) имеем:

d2y |

|

1 |

2 |

|

d |

|

2 |

|

||

|

|

|

|

|

|

|

|

|

|

. |

|

2 |

|

2 |

|

|

|

||||

dx |

|

g(1 |

/gx) |

|

|

x |

|

|||

|

|

|

dx |

|

||||||

Для установившейся фазы процесса движения, когда граница потока гранул условно прямолинейна (вне канала), то есть при

d2y/dx2 0

|

|

|

|

|

d |

|

2 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

0, |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

dx |

|

x |

|

|

||||

откуда следует |

|

|

|

|

|

|

||||||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

2 |

|

1 |

x |

|

, |

|

|

|

|

|||

2 |

|

|

|

(4) |

||||||||

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||

где постоянная, учитывающая физические свойства рабочей среды.

Итак, при определенной скорости потока движение частиц становится прямолинейным. Такое состояние является критическим, потому что, в зависимости от конструктивных особенностей канала,определяется вогнутой или выпуклой формой обрабатываемой поверхности, соответственно уменьшаясь или увеличиваясь с учетом угла раскрытия канала. Скорость потока k, при которой происходит прямолинейное движение, назовем критической. Она является интегральной характеристикой как физико-механических свойств рабочей среды, так и условий взаимодействия гранул с обрабатываемой

59