3238

.pdfтость, создавая остаточные напряжения сжатия при минимальной степени наклепа.

В нашем случае обработка лопаток проводилась на установках эжекторного типа микрошариками диаметром 50 20 мкм с наложением тока низкого напряжения при соблюдении следующих режимов: расстояние от оси сопла между его срезом и поверхностью образца L=150 15 мм на диаметре вращения Dвр=200 мм; время обработки каждого соседнего участка поверхности – 20 с; угол соударения потока микрошариков с поверхностью 90 ; скорость вращения шпинделя установки – 30 мин-1; давление, подаваемого сжатого воздуха – 0,2 МПа; напряжение 4–8 В; расход газожидкостной слабопроводящей среды – 2 м3/мин.

Газожидкостная слабопроводящая среда состояла из воздуха и распыленной до капельной фракции технической воды, являющейся слабым проводником. Токопроводящая рабочая жидкость – техническая вода распыливается через форсунку в направлении подачи шариков под давлением на входе 0,2 МПа. В качестве микрошариков использовались сферические гранулы из жаропрочного сплава одного химического состава с материалом детали. Это исключает появление в переходной зоне «подложка-покрытие» нежелательных примесей, снижающих адгезию.

Снижение шероховатости в этом случае в большей мере зависило от скорости анодного растворения дефектного слоя в месте микровыступа, которая в момент контакта шарика с деталью резко увеличивается из-за повышения удельной проводимости в месте соударения в 2–3 раза в зависимости от свойств материала детали [1]. После обработки всех поверхностей в течение 10 минут ее шероховатость составила 50-60 мкм, измененный слой отсутствовал, степень наклепа поверхностного слоя получена интервале в 1,4÷2,45%, что отвечает заданным техническим условиям.

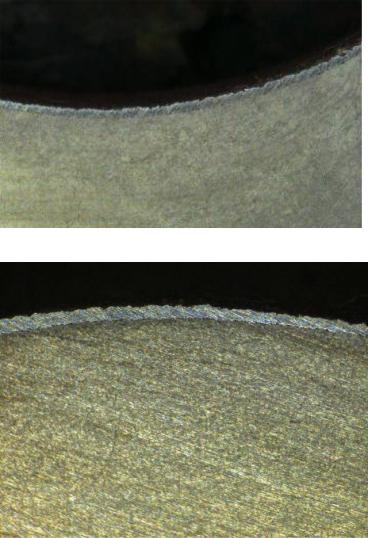

В результате обеспечен регулярный микрорельеф и шероховатость активированной поверхности без окисной пленки достигнута не менее 40 мкм, что и требуется для нанесения высокоскоростного газоплазменного покрытия. На рис. 5 приведены примеры нанесения покрытий на активированную комбинированной обработкой поверхность.

10

Рис. 5. Вогнутая поверхность

Рис. 6. Выпуклая поверхность

11

Все вышеперечисленное говорит о возможности управления или повышения производительности и качества поверхностей, обработанных электроэрозионным способом за счет стабилизации микрорельефа и активации поверхностного слоя материала [4].

Применение эрозионно-термической обработки в комплексе с отделочным и упрочняющим воздействиями позволит решить ряд технологических проблем, возникающие в процессе запуска в производство новой наукоемкой техники и в процессе выпуска серийных транспортных систем различного назначения.

Литература

1Сухочев Г.А. Управление качеством изделий, работающих в экстремальных условиях при нестационарных воздействиях / Г.А. Сухочев. ─ Воронеж: Издательство ВГУ. – 2003. ─ 287 с.

2Коденцев С.Н. Технология комбинированной электроэрозионной обработки полостей и каналов сложного профиля / С.Н. Коденцев, Г.А. Сухочев, Е.Г. Смольянникова // Наукоемкие технологии

вмашиностроении. – 2012. – № 5. – С. 31–35.

3Патент 2491155. Способ упрочняющей обработки внутренних поверхностей деталей / Авт. Сухочев Г. А., Небольсин Д.М., Смольянникова Е.Г. 2013.

4Сухочев Г.А. Интенсификация электроэрозионной обработки поверхностей гидрооборудования под напыление покрытий / Г.А.

Сухочев, Д.В Силаев // Насосы. Турбины. Системы, – Воронеж:

ООО ИПЦ «Научная книга», 2016. – №1(18). – С. 33-40.

5 Сухочев Г.А. Процесс отделочно-упрочняющей обработки поверхностей лопаточных деталей с учетом технологической наследственности / Г.А. Сухочев, Д.В Силаев // Насосы. Турбины. Системы,

– Воронеж: ООО ИПЦ «Научная книга», 2015. – №2(15). – С. 22-33.

Воронежский государственный технический университет

12

УДК 621.9.047

Г.А. Сухочев, С.Н. Коденцев, А.М. Некрылов, Н.Д. Савенков

РАБОТОСПОСОБНОСТЬ НАГРУЖЕННЫХ ДЕТАЛЕЙ ПОСЛЕ КОМБИНИРОВАННОЙ ОБРАБОТКИ В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ ЭКСПЛУАТАЦИИ

Ключевые слова: комбинированная обработка, межкристаллитная коррозия, нестационарные воздействия, долговечность, виброэкструзионная обработка

В статье рассмотрены вопросы повышения эксплуатационных характеристик лопаточных деталей изделий в экстремальных условиях эксплуатации при формообразовании комбинированными методами поверхностной обработки. Рассмотрены направления исследований по изучению влияния режима комбинированной обработки на долговечность высокопрочных сплавов при нестационарных воздействиях в водородосодержащих средах

Современная транспортная машина зачастую работает в условиях нестационарного воздействия знакопеременных нагрузок, повышенных и криогенных температур, газообразного и жидкого водорода. Это мощные дизели, агрегаты турбонаддува сталеплавильного оборудования, авиационые турбокомпрессоры, турбонасосы для ракетных двигателей и транспортирования нефтегазовых продуктов, насосные агрегаты технологических линий различных отраслей промышленности, в том числе металлургических, химических и криогенных производств.

Они эксплуатируются при критических знакопеременных нагрузках, многоцикловых нагружениях при кавитации и пульсации критичных рабочих давлений, в агрессивных водородосодержащих средах с воздействием межкристаллитной коррозии, в широком диапазоне рабочих температур.

При этом, в среде жидких газов, например – в водороде, давление газожидкостной среды на поверхность детали может достигать 55 МПа. Стенки таких деталей достаточно тонкие, и с другой стороны стенки может происходить горение кислородно-водородной смеси, где градиент температур по толщине может достигать

2500 3000 К.

Установлено, что при больших перепадах температур в присутствии жидкого водорода и газообразной среды на границах с деталью

13

поверхность не должна иметь местных микроуглублений, в которые под давлением попадает водород: происходит интенсивное наводораживание и охрупчивание материала.

Примером нагруженной детали транспортной машины является рабочее колесо турбонасосного агрегата с наружным бандажом. Усталостный характер трещин в лопатках связан с их многоцикловым нагружением, обусловленным высокочастотным воздействием переменных нагрузок из-за пульсаций давления рабочего тела. В среде жидкого водорода при наличии микротрещин это приводит к резкому усилению расклинивающего эффекта и деструкции материала. В зонах концентрации напряжений влияние водорода существенно уменьшает величину разрушающего напряжения.

При обработке лопатки различными методами в ее поверхностном слое образуется множество разветвленных мелких трещин [1] с выходом на поверхность, содержащих по глубине два участка:

верхний (больший по величине), на котором поля свободной поверхностной энергии одной стороны трещины и другой не перекрываются, а силы молекулярного притяжения между ними не проявляются;

нижний, на котором молекулярные поля одной и другой стороны перекрываются, и в результате этого между противолежащими стенками трещины на этих ее участках проявляют сжимающие действия силы молекулярного притяжения, постепенно возрастающие ближе к устью концентратора.

В случае проникновения в полость поры молекул рабочее среды они располагаются на участках поверхности трещины и преимущественно замыкают на себя ранее некомпенсированные электрические поля материала, тем самым, компенсируя или существенно снижая действующую сжимающую силу.

Напряжения, создаваемые в устье поры от внешних эксплуатационных нагружений, могут разрушить связи между элементами кристаллической решетки, и трещина разовьется в глубь тела, вследствие чего произойдет дальнейшее нарушение его поверхностного слоя, усиленное действием расклинивающего эффекта от адсорбционных слоев среды.

Избыток свободной энергии Е тонких устойчивых пленок, резко возрастающий с уменьшением толщины пленки п результат

14

расклинивающего давления Р = dE /d п, всегда противодействующего уменьшению толщины пленки и уравновешиваемого внешними силами [2].

Расклинивающее давление сольватных пленок жидкости и особенно наличие адсорбционных слоев значительно тормозят смыкание микрощелей, обусловленное наличием тупиков, и даже полностью предотвращать его, когда молекулярные силы сцепления, действующие в наиболее узких частях микрощелей, оказываются недостаточными для вытеснения предельно тонких мономолекулярных и адсорбционных слоев.

При наличии высокого давления внешней рабочей среды Ррс расклинивающее давление

Р = (dE /d п + Ррс). |

(1) |

Расклинивающее давление в среде водорода |

|

РркН = Р = d{А[(lnBP0)2 (lnBRTCН)2]/d п}+ Ррс, |

(2) |

где А и В константы [3]; PН давление адсорбированного водорода; P0 давление водорода при степени покрытия поверхности

Q=0.

Так как P0<< PН, при lnB = kН2

РркН = kН2d(RTCН)2/d п+ Ррс. (3)

Условие уравновешивания напряженности поверхностного слоя детали в экстремальных условиях с учетом напряжений сжатиясж напряжений расклинивания ркН

сж > ( э max + ркН) т. (4)

где э max максимальное растягивающее напряжение, возникающее под действием эксплуатационных нагрузок и градиента температур.

Анализ выражений (1) (4) показывает степень взаимного влияния состояния обрабатываемых материалов, газовой и жидкой фазы криогенных сред, градиентов температур, а также зависимость эксплуатационных показателей от основных факторов: механических свойств поверхностного слоя материала лопаточной детали и характеристик микроуглублений в зоне концентратора напряжений.

В этом случае повышение долговечности и безотказности нагруженных лопаточных деталей и транспортных машин в целом решается технологическими методами комбинированной обработки [2,

15

3]. С целью установления степени влияния комбинированной обработки на выносливость рабочих поверхностей деталей выполнялись исследования, учитывающие влияние различных технологических методов обработки, имитирующих реальные условия эксплуатации, состояние поверхности и концентраторов напряжений на долговечность конструкционных материалов [4].

Напряжения,MПa

1000

100

10

1

400 |

500 |

600 |

700 |

Число циклов нагружения, тыс.

1

1  2

2

Долговечность сплава на основе Ni после традиционного шлифования (1) и комбинированной обработки (2)

16

Представленная на рис. зависимость циклической долговечности материала от условий обработки показала рост выносливость никелевого сплава во всем исследованном диапазоне напряжений. Эти обнадеживающие результаты позволяют сделать вывод о эффективности применения комбинированной упрочняющей обработки для устранения микродефектов.

Это достигается такой степенью деформирования микроповерхности и созданием такого уровня остаточных сжимающих напряжений второго рода, при котором происходит смыкание верхнего участка микроуглубления до перекрытия молекулярных полей одной и другой сторон (стенок) микротрещины. При этом должен компенсироваться избыток свободной энергии Е , появляющейся в результате адсорбции водорода из газообразующей среды и направленной на разрыв межатомных связей.

В тоже время при достижении критической величины раскрытия трещины тр кр на процесс разрушения поверхности практически не влияет высокое давление внешней рабочей среды Ррс. Исследования по установлению взаимосвязи режимов отделочно-упрочняющей обработки, параметров микроуглублений и поверхностной энергии э (как показателя качества поверхностного слоя) позволят разработать рекомендации по назначению режимов комбинированного воздействия на поверхности сложного профиля для использования в технологических расчетах.

Например - комбинированная виброэкструзионная отделочноупрочняющая обработка узких межлопаточных каналов с наложением тока. Предложеный способ позволяет формировать бездефектный поверхностный слой в сложных каналах переменного профиля с минимальным просветом менее 10 мм за счет замены при экструдировании постоянных нагрузок на импульсные с частотой около 24 Гц с амплитудой в горизонтальном сечении 5 мм 10%, вертикальном - 4 мм 10%, с изменением вектора упрочняющей силы через 25…30 с в направлении сужения канала и 35…45 с – в сторону расширения канала [5]. Обработка выполняется при периодическом встречном движении газовой и жидкой обрабатывающих сред.

Методика прогнозирования получаемых при упрочнении поверхностей сложного профиля остаточных сжимающих напряжений основана на следующих зависимостях

17

|

|

|

2Е |

об |

а3 |

|

об |

k |

ан |

|

|

, МПа, |

(5) |

|||||

сжпов |

|

|

|

|

об |

|

|

|

|

|

||||||||

L2обаноб аоб |

0,667аноб |

|

||||||||||||||||

|

|

2Е |

об |

а3 |

|

об |

k |

E |

k |

|

k |

ан |

k |

мктр |

|

|

||

сжmax |

|

|

об |

|

|

|

|

, МПа |

(6) |

|||||||||

L2обkaаноб аоб 0,667аноб |

|

|||||||||||||||||

где - Lоб - длина настроечного образца-свидетеля; bоб – ширина образца;

аноб - глубина наклепа поверхности настроечного образцасвидетеля; Eоб - модуль упругости материала образца;

kE = Eдет/Eоб - коэффициент, учитывающий соотношение модулей упругости материалов детали и образца;

k = обдет/ коб - коэффициент, равный отношению прогибов обработанных в одинаковых условиях образцов, изготовленных из материалов детали и контрольного материала;

kан - коэффициент, учитывающий анодное растворение;

kмктр - коэффициент, учитывающий параметры микроуглублений, наследованных от предшествующих этапов обработки;

ka - коэффициент, учитывающий отличия глубин наклепа поверхностей образца и детали, обусловленное отличием твердости, шероховатости, глубины дефектного слоя, кривизны их поверхностей и пределов текучести их материалов.

aн дет |

|

k1де тkRо бkшо б |

|

то б . |

(7) |

||||||||

ka |

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

н о б |

k |

1о б |

k |

k |

|

|

тдет |

|

||||

|

|

|

|

|

Rдет шдет |

|

|

|

|||||

С учетом того, что перенаклеп поверхности детали может

осуществляться при сж max+ э max РркН т, где э max - максимальное напряжение сжатия, возникающее под действием на деталь эксплуатационных нагрузок, условие, исключающее это явление с учетом

(4):

об об кр 0,008 т |

|

РркН 1 0,555ан дет |

ан дет |

, мм (8) |

|

э max |

|

||||

kEk |

|||||

|

|

|

|

18

где об кр - критическая величина прогиба образца, соответствующая началу технологического (при э=0) или эксплутационного перенаклепа поверхности детали.

Способ расчета, разработанный на основании такой модели, позволяет повысить оперативность и точность приближенного определения остаточных напряжений сжатия, а также - назначать оптимальные режимы упрочняющей обработки деталей, обеспечивающие увеличение ресурса работы нагруженных деталей в широком диапазоне температур, в том числе – криогенных [4].

Средства и способы анализа эффективности разработки и применения технологии комбинированной обработки с гарантированным получением качества поверхности разделены на два вида. Первый - нечисловые методы анализа данных технологического процесса, которые реализуются путем экспертных оценок: технологические карты разрабатываемого метода комбинированной обработки, причинно-следственные диаграммы и т.п.

Второй вид - средства обработки численных значений: контрольные карты для оценки стабильности процесса, определяющие вклад каждого фактора в общий процесс формирования качественных и эксплуатационных характеристик обрабатываемой поверхности и обнаружение зависимостей между факторами и параметрами процесса обработки.

Предложенные рекомендации позволяют вести отделочноупрочняющую дискретную обработку участков поверхности межлопаточных каналов с обеспечением заданных показателей качества и повышать производительность труда за счет исключения ручных финишных операций. Созданы средства технологического оснащения для комбинированной обработки, позволяющие управлять процессом в автоматизированном режиме [5], организованы специализированные участки по отделочно-упрочняющей обработке нагруженных деталей транспортных машин.

Разработаны инженерные рекомендации по проектированию средств технологического оснащения процесса комбинированной обработки сложнопрофильных тонких кромок каналов деталей лопаточных машин и поверхностей узких криволинейных межлопаточных каналов переменного профиля. Спроектированы оптимальные технологические процессы комбинированной обработки

19