2890

.pdf

более низких частотах (дипольно-эластические потери). Для кристаллических, ориентированных и особенно для пространственных полимеров перемещение участков цепей наиболее затруднено, поэтому для них дипольно-эластические потери малы. С повышением температуры (при f = const) диэлектрические потери (и tg  ) возрастают из-за уменьшения

) возрастают из-за уменьшения  до тех пор, пока

до тех пор, пока  не станет равным 1/2 f, и снижаются при дальнейшем увеличении , т.е. наблюдается температурный максимум потерь.

не станет равным 1/2 f, и снижаются при дальнейшем увеличении , т.е. наблюдается температурный максимум потерь.

Величина потерь энергии в полярных диэлектриках

|

E2 |

|

||

W |

|

tg , |

(2) |

|

8 |

||||

|

|

|

||

где - угловая частота переменного тока; Е - напряженность внешнего поля;

£ - диэлектрическая проницаемость полимера.

Величина потерь увеличивается с ростом частоты , поэтому полярные диэлектрики, с высоким tg , нельзя применять в полях высокой и сверхвысокой частоты.

, нельзя применять в полях высокой и сверхвысокой частоты.

В неполярных диэлектриках потери обусловлены только нагреванием за счет протекания сквозного тока: W=J2скв*R . Проводимость их мала, поэтому и потери малы; они не зависят от частоты.

При пробое ток в диэлектрике резко возрастает, и он становится проводником. Пробой может наступить в результате ионизации диэлектрика электронами, ускоренными сильным электрическим полем (электрический пробой), или ионизации диэлектрика при его сильном нагреве (тепловой пробой). Нагрев может быть следствием диэлектрических потерь энергии или протекания больших сквозных токов.

Пробивная напряженность Eпр = Uпр /h (Uпр - пробивное напряжение, h-толщина диэлектрика) характеризует электрическую прочность диэлектрика. Она наибольшая у полярных полимеров.

Закономерностями электрического старения полимерных плѐнок называются зависимости среднего времени жизни ж от напряжѐнности поля Eср=U/h,температуры Т и частоты электрического поля f. Зависимость

lg ж f (lg Е) |

(3) |

163

при Т= const изображается прямой или ломаной линией, тогда как зависимость lg ж =f(E) имеет криволинейный характер. Следовательно

В E ml , |

|

ж i |

(4) |

|

где i =1;2; коэффициенты Вi и ml соответствуют участку Е < Е* , B2, m2 - участку Е > Е* ; E* - напряжѐнность поля, соответствующая излому линии lg ж =f(lgE). Значения коэффициентов m почти не зависят от температуры (m1 = 3…4, m2 = 10…12 в переменном поле, m = 10…14 в постоянном поле), а коэффициенты В почти одинаковы для однослойного и двухслойного образцов.

В интервале Еи |

< Е < Е* |

время жизни |

ж обратно |

пропорционально частоте |

|

|

|

ж f = const |

при E = const |

(5) |

|

Однако при Е > Е* произведение |

ж f при данном значении Е |

||

резко уменьшается с ростом частоты.

Кроме того, при Е = Еи (Еи - напряжѐнность начала ионизации) с уменьшением напряжѐнности поля наблюдается резкое возрастание ж в связи с тем, что при Е < Еи частичные разряды отсутствуют, и электрическое старение полимерных плѐнок не развивается. Зависимость ж =f(E) вблизи Еи

|

|

|

B E m1 |

|

|

|

|

|

|

|

1 |

|

|

|

|

ж |

|

|

Ен |

|

п |

|

|

|

|

|

|

|

|||

|

1 |

Е |

|

|

|

||

|

|

|

|

|

|||

|

|

|

|

|

; n =>10 |

(6) |

|

|

|

|

|

|

|

||

Зависимость lg ж =f(1/T) изображается прямыми и ломаными линиями. Для каждого из отрезков прямых справедливо эмпирическое соотношение

ж = 0 |

exp( W/kT ) |

(7) |

Излом линии lg ж |

=f(1/T) в постоянном поле происходит для |

|

полиэтилентерефталата при температуре стеклования. В переменном

поле зависимость lg ж =f(1/T) |

наблюдалась |

для |

|

политетрафторэтилена выше 377 0К. |

|

|

|

Основные |

закономерности |

электрического |

старения |

плѐночных полимерных диэлектриков, установленные на специальных образцах, были сопоставлены с данными, характеризующими время жизни полимерной изоляции

164

промышленных изделий и их макетов. Результаты: во всех случаях

зависимость ж |

от E характеризуется соотношением (4), а значения |

коэффициентов |

mi для изоляции промышленных изделий |

оказываются приблизительно такими же, как и для специальных образцов. Различие заключаются лишь в том, что значения ж и Uпр для первого случая несколько меньше, чем для второго вследствие больших размеров электродов в промышленных изделиях.

Соотношения (4) … (7) используются для расчѐта среднего срока службы или вероятности отказов полимерных изоляций по результатам ускоренных испытаний. В случае постоянного

электрического поля |

|

ж (Q)=C(Q)E-m exp W/kT , |

(8) |

полученного на основе ускоренных испытаний, были рассчитаны

зависимости |

Qрасч=f(lg ж) |

и сопоставлены с |

результатами |

длительных |

испытаний. |

Экспериментальные |

значения Qэксп |

сравнительно мало отклоняются от кривых Qрасч=f(lg ж)

Основным фактором, обуславливающим развитие процесса электрического старения полимерных плѐнок, являются частичные разряды в газовых включениях изоляции. Снижение интенсивности частичных разрядов приводит к резкому возрастанию времени жизни при помещении испытательных устройств в вакуум, при Е < Еu, при заполнении жидким диэлектриком прослоек изоляции. Кроме того, в интервале Еu < Е < Е* время жизни ж обратно пропорционально частоте электрического поля, т.е. и частоте следования разрядов n, и существует аналогичная зависимость поле частоты следования разрядов, так и времени жизни от температуры и напряжѐнности поля:

ж = 0 exp W /kT;n=n exp(- Wn/kT ; |

(9) |

ж =B E-m ;n=BnE+mn |

(10) |

Во всех случаях m > mn с повышением напряжѐнности поля времени жизни уменьшается более резко, чем растѐт частота следования разрядов.

> mn с повышением напряжѐнности поля времени жизни уменьшается более резко, чем растѐт частота следования разрядов.

Частичные разряды, действуя на полимерные плѐнки, вызывают в них изменения. В частности, постепенно уменьшается кратковременное пробивное напряжение Uпр; кривые распределения Q=f(Ut) с возрастанием t смещаются в сторону малых значений U и при этом деформируются, так как величина Ut убывает с течением времени тем быстрее, чем меньше исходное значение пробивного

165

напряжения. В результате обработки результатов испытаний удаѐтся установить характер зависимости Ut=f(t).

В переменном электрическом поле снижение при старении полимерных плѐнок происходит неравномерно в течение времени t = (0,7…0,8) ж значение Ut почти не изменяется, с приближением момента пробоя резко снижается. Такой характер зависимости Ut=f(t) соответствует предположению, что скорость эрозии в полимерной плѐнке в переменном поле определяется средней напряжѐнностью поля в оставшейся части плѐнки толщиной h

dh / dt = -C(U/h) m , |

(11) |

где С и m - постоянные коэффициенты.

Если к учесть, что Uпр =Eпр /h, и пренебречь изменением Eпр за счѐт химических реакций, то после интегрирования уравнения (11),

U0 m+1 |

-Utm+1=Dt, |

(12) |

где D = CEom+1Um(m+1) |

|

|

В момент |

времени t = |

ж кратковременное пробивное |

напряжение снижается до значения приложенного напряжения Ut и происходит пробой.

Подставляя в уравнение (12) Ut = U и t = |

ж , получаем |

|

ж = BE -m 1-(U/U0 )m+1 , |

|

(13) |

где В = h /С(m +1) . |

|

|

Далее, из соотношений (12) и (13) следует |

|

|

1-(Ut/Uo)m+1/1-(U/U0 )m+1 =t/ |

ж. |

(14) |

Соотношения (12)…(14) характеризуют распределение образцов по величинеUt, зависимость времени жизни от напряжѐнности поля, измерение кратковременного пробивного напряжения плѐнке в процессе старения. Проверка показала, что эти соотношения согласуются с экспериментальными данными.

Литература:

1.Койков С. Н., Цикин А. Н. Электрическое старение твердых диэлектриков - Л., Энергия, 1968. - 184 с.

2. Электрические свойства полимеров. Под ред. д-ра физ.-мат. наук Б.И. Сажина. Изд. 2-е, пер. - Л., Химия, 1977. - 192 с.

3.Яманов С.А. Химия и радиоматериалы. - М.: Высшая школа,

1970. - 278 с.

166

4.Базарова Ф.Ф. Органические и неорганические полимеры в конструкциях РЭА. - М.: Советское радио, 1974. - 184 с.

Получено: 20.12.2003 |

Воронежская государственная |

|

лесотехническая академия |

УДК 629.33.064.5 |

|

МЕТОДЫ ИСПЫТАНИЙ АВТОТРАКТОРНЫХ ПРОВОДОВ

Волков В.С., Митрофанов С.Г., Протасов А.М.

Представлен анализ методов испытаний автотракторных проводов, рассмотрена оценка применимости проводов для конкретных нагрузочных режимов.

Действующие ГОСТ и ТУ на автотракторные провода предусматривают проверку их качества путем проведения различных испытаний. Различают следующие виды испытаний: приемо - сдаточные, периодические и типовые.

Приемо-сдаточные испытания — это контрольные испытания готовой продукции, проводимые изготовителем. Периодические испытания, это контрольные испытания готовой продукции, проводимые периодически в объеме и сроки, установленные технической документацией. Типовые испытания — это контрольные испытания готовой продукции до и после внесения изменений в конструкцию провода или технологию его изготовления в целях проверки внесенных изменений или сравнения качества продукции, изготовленной в различное время.

Кприемо-сдаточным испытаниям относят проверку конструктивных элементов токопроводящих жил (количество проволок и диаметр), изоляции, сердечника, оболочки, оплетки, брони, наружного диаметра провода, его расцветки и строительной длины; измерение электрического сопротивления токопроводящих жил; испытание изоляции проводов высоким напряжением.

Кпериодическим испытаниям относят испытание изоляции высоким напряжением на пробой; измерение сопротивления изоляции, определение содержания нерастворимой фракции (гель фракции в облученном полиэтилене); измерение вносимого затухания; испытание на продавливание изоляции; определение разрушающего напряжения при разрыве и относительного удлинения

167

изоляции; проверку изоляции на нагревостойкость и холодостойкость, а также циклическое воздействие температуры; испытание на нераспространение горения и стойкость к маслам, бензину и воздействию моющих растворов.

Испытания автотракторных проводов проводятся по следующим направлениям: проверка конструктивных элементов и их размеров, электрические испытания, физико-механические испытания, испытания на воздействие повышенной и пониженной температур, испытания на стойкость к воздействию масел, бензина и на нераспространение горения. Испытания проводят на воздухе при помощи звукочастотного аппарата сухого испытания (ЗАСИ).

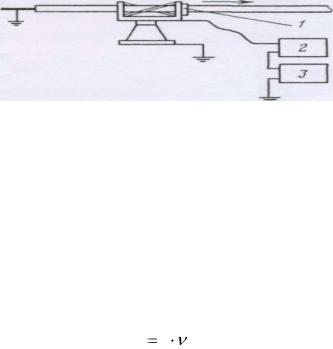

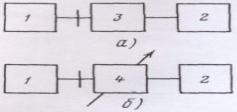

Рис. 1. Принципиальная схема аппарата ЗАСИ

Аппарат состоит из выносного контактного электрода 1 (рис. 1), источника испытательного напряжения 2 и блока сигнализации пробоев 3. Выносной электрод состоит из шести параллельно расположенных спиральных пружин или вертикально висящих нитей - бусинок диаметром 2 … 7 мм. Количество бусинок на нити 10…100. Диаметры спиральных пружин 2…3 мм, для испытания жил с наружным диаметром до 6 мм и 5… 8 мм для испытания жил с наружным диаметром свыше 8 мм. Спиральные пружины располагают на одинаковом расстоянии и закрепляют с одной стороны на вращающемся для кольце. Частота испытательного напряжения переменного тока 50…106 Гц.

Рабочая длина электрода

l |

t |

, |

(1) |

где ν- линейная скорость прохождения провода через электрод;

t — минимальное время приложения испытательного напряжения, равное 0,06 с.

Кроме описанного аппарата ЗАСИ применяют аппараты сухого испытания других конструкций. На экструзионных линиях типов НЕ-60, НЕ-90 и НЕ-120 применяют приборы сухого испытания типа

168

НТ-1. В готовом виде автотракторные провода некоторых марок испытывают напряжением переменного тока частотой 50 Гц в воде по ГОСТ 2990-78.

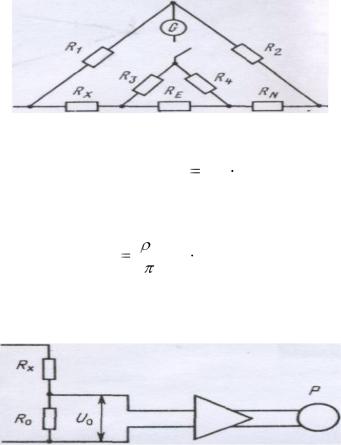

При определении пробивного напряжения изоляции проводов вые кого напряжения напряжение плавно повышают до пробоя. Электрическое сопротивление токопроводящих жил измеряют (ГОСТ 7229-76) на строительных длинах или образцах длиной 1 м. Измерения производят с помощью двойного моста (рис. 2).

Рис. 2. Схема измерения сопротивления токопроводящих жил

Измеряемое сопротивление Rx |

Rn |

R1 |

, , |

(2) |

|

R2 |

|||||

|

|

|

|

где Rn, RI и R2 —значения сопротивлений двойного моста. Электрическое сопротивление изоляции изолированной жилы

R |

|

ln |

R |

1011 , |

(3) |

|

|

||||

2 |

|

2 |

|

|

|

где R и r — наружный и внутренний диаметры изоляции. Электрическое сопротивление изоляции проводов измеряется

по ГОСТ 3345-76 электронными тераомметрами.

Рис. 3. Схема измерения сопротивления изоляции проводов

Принцип работы тераомметра (рис. 3) заключается в том, что меряемое сопротивление Rx включается последовательно с

169

образцовым сопротивлением RQ, образуя делитель напряжения, который тается стабилизированным напряжением. От нижней ступени делителя напряжение U0 подается на усилитель, и при помощи магнитоэлектрического прибора со шкалой, градуированной в единицах сопротивления, определяется измеряемое сопротивление. Изменение предела измерения осуществляется изменением образцового сопротивления. Выпускаемые отечественной промышленностью тераомметры типов

ЕК-6-7 обеспечивают измерение электрического сопротивления изоляции от 106 до 1017 Ом.

Вносимое затухание провода марки ПВВП определяют на образцах проводов длиной 0,25 м. Метод измерения вносимого затухания предусмотрен ГОСТ 13661-79. Вносимое затухание провода высокого напряжения измеряют методом замещения по приведенной схеме и сравнивают затухание при включении в схему измеряемого объекта (рис. 4, а) и калиброванного аттенюатора 4 (рис. 4, б).

Рис. 4. Схема измерения вносимого затухания провода методом замещения

Для измерений собирают схему, приведенную на рис. 3, а. На генераторе сигналов 1 устанавливают заданную частоту. Измерительный приемник 2 настраивают в резонанс с генератором сигналов. На выходе генератора сигналов устанавливают напряжение, обеспечивающее удобный и стабильный отсчет показаний измерительным приемником. Показания генератора сигналов и измерительного приемника фиксируются. Затем собирают схему, изображенную на рис. 3, б. Напряжение генератора сигналов 1 устанавливают равным первоначальному. Изменением ослабления калиброванного аттенюатора добиваются первоначальных показаний измерительного приемника 2. Вносимое затухание определяют непосредственно по показаниям калиброванного аттенюатора. Затем на генераторе устанавливают следующую частоту и повторяют все

170

операции по измерению. Вносимое затухание измеряется на частотах

50, 100, 150 и 200 мГц.

Литература:

1.Макеев А.С., Рабжаев В.Б., Бабич Г.М. Автотракторные провода и жгуты проводов. М.: Энергоиздат, 1981. - 312 с.

2.Базарова Ф.Ф., Органические и неорганические полимеры в конструкциях РЭА. М.: Советское радио, 1974. -186 с.

Получено: 20.12.2003 |

Воронежская государственная |

|

лесотехническая академия |

УДК 630.323.113 |

|

МЕТОДИКА И РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ТЕМПЕРАТУРЫ ТРЕНИЯ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ МАНИПУЛЯТОРНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

А.И. Серебрянский, Ю.Т. Гурьев, О.С. Калашникова

Изложена методика теоретических и результаты экспериментальных исследований температуры трения вблизи поверхности трения шарнирных соединений манипуляторов лесосечных машин с антифрикционными пластиками.

В промышленности широко используются машины манипуляторного типа. В конструкцию манипуляторов входят шарнирные соединения, которые являются слабым местом технологического оборудования, так как при наработке до 3000 моточасов выходят из строя [1]. Одним из факторов, объясняющих низкую износостойкость этих узлов трения, является несовершенство процесса смазки трущихся поверхностей. В случае смазывания трущихся поверхностей шарниров манипуляторов пластичной смазкой под действием высоких нагрузок происходит выдавливание смазки из зоны трения, что приводит к повышенному износу дополнительным нагрузкам, ударам, вибрациям и преждевременному выходу узла трения из строя.

171

Температура трения оказывает существенное влияние на износостойкость подшипников скольжения. При повышении температуры, выше допустимой для тех или иных материалов, в последних происходят физические, химические и механические изменения, особенно в поверхностных и приповерхностных слоях. Такие изменения приводят к повышенному износу, появляются очаги микросваривания, заедания, задиры, проявляются виды изнашивания, которых могло бы не быть при допустимых значениях температуры трения. Повышается износ, доходящий до критического. При экстремальных значениях температуры может полностью остановиться работа узла трения, что ведет к его разрушению.

Для исключения указанных недостатков предлагается использовать в качестве антифрикционного материала в подшипниках скольжения манипуляторов самосмазывающиеся антифрикционные пластики типа АМАН. Что бы адекватно судить о работоспособности предлагаемых пластиков в данных узлах трения необходимо теоретически и экспериментально проанализировать величины температуры трения, возникающие при работе шарниров манипуляторов лесных машин.

Целью данной работы является определение степени влияния температуры трения на работоспособность пластиков типа АМАН (ЭСТЕРАН – 29, АМАН – 13) в качестве антифрикционного материала в шарнирных соединениях манипуляторов. В качестве примера рассматривались манипуляторы лесозаготовительных машин.

Теоретические исследования температуры трения проводились по следующей методике:

Определяется фактор PV.

P |

100 |

R |

(1) |

|

|

|

|

||

|

d |

l |

||

|

|

|

||

где R, Н – нагрузка на подшипник скольжения;d, мм – диаметр вала;

l, мм – длина подшипника.

V |

d |

n |

(2) |

|

|

|

|||

60000 |

||||

|

|

|||

172