2558

.pdf

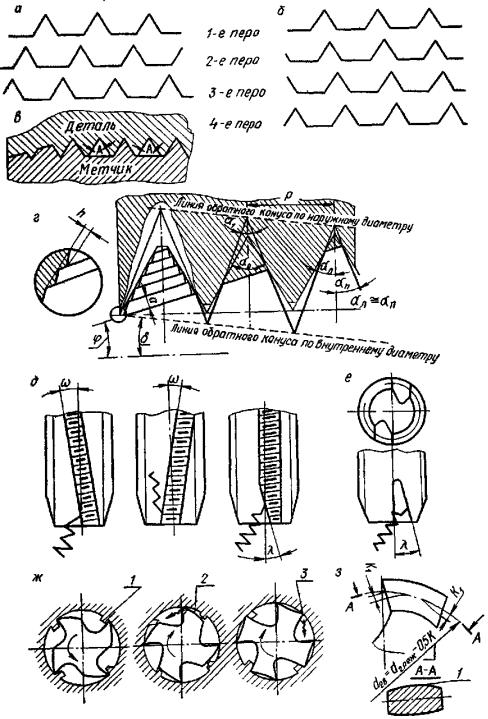

Рис. 35. Элементы конструкции усовершенствованных метчиков: а — с шахматными зубьями; б — с шахматными витками; в —

положение шахматного метчика в детали; г — корригированный;

д— с винтовыми стружечными канавками; е — бесканавочный;

ж— с седлообразным затылованием заборной части;

з— с бочкообразными зубьями на калибрующей части

101

Корригированные метчики обеспечивают наилучшие результаты по уменьшению трения: у них на 5° уменьшен угол профиля. В результате между зубьями метчика и обрабатываемой деталью образуются угловые зазоры по боковым сторонам резьбы (рис. 35, г).

Высота остаточного не срезанного слоя металла h укладывается в микропрофиль поверхности с Rа = 1,0…0,4 мкм. Однако следует помнить, что положительные результаты работы метчика достигаются только в случае сообщения ему принудительной осевой подачи, строго равной шагу нарезаемой резьбы.

Метчики с винтовыми стружечными канавками или со скосом на передней поверхности под углом λ (рис. 35, д) выводят стружку из канавки, облегчая доступ СОЖ в зону резания и уменьшая крутящий момент. Поэтому они обладают повышенной стойкостью, реже ломаются.

Бесканавочные метчики (рис. 35, е) используют для нарезания резьб небольшого диаметра. Они обеспечивают большее число переточек, несколько более высокое качество резьбы и обладают повышенной прочностью, что особенно важно при нарезании резьбы в вязких металлах, когда мелкие метчики часто ломаются.

При нарезании глухих резьб в конце резания перед передней поверхностью метчика остаются корни стружки 1 (рис. 35,), которые при вывертывании метчика попадают под затылочную поверхность 2 и часто приводят к скалыванию вершин режущих зубьев. Седлообразное затылование заборной части обеспечивает срезание корней задними кромками 3, и выкрошивания зубьев не наблюдается.

По способу применения и назначению стандартами предусмотрены метчики машинные, машинно-ручные, ручные или слесарные, гаечные и конические. Конструктивно они несколько отличаются друг от друга.

Машинно-ручные метчики предназначены для нарезания резьбы на станках и вручную. Профиль резьбы шлифован и затылован. Метчики малых диаметров и метчики с крупным шагом резьбы делают в комплекте из двух штук с целью уменьшения крутящего мо-

102

мента для предохранения от поломок мелких метчиков и облегчения нарезания крупных резьб вручную.

Ручные метчики применяют для нарезания резьбы вручную. Отличаются от машинно-ручных тем, что профиль резьбы у них не шлифован и не затылован. Трение на рабочих поверхностях и крутящий момент при работе велики из-за неточностей изготовления и коробления метчиков при закалке. Поэтому ручные метчики делают в комплекте из двух или трех штук с распределением припуска по площади вырезаемой впадины: для первого метчика — 60%, второго

— 30 и третьего — 10%. Для их различения на хвостовике возле квадрата нанесены кольцевые риски: одна на первом метчике, две на втором и три на третьем (чистовом). Их можно различить и по резьбе: полный профиль резьбы имеет только чистовой метчик.

Гаечные метчики выпускаются для нарезания гаек. Работают они без вывертывания. Отличаются от машинно-ручных удлиненной заборной частью и длинным хвостовиком, на который в процессе работы нанизываются гайки. После заполнения хвостовика гайками метчик вынимается из патрона и гайки высыпаются.

На специальных гайконарезных станках используются гаечные метчики с изогнутым хвостовиком, который служит поводком для передачи крутящего момента.

Конические метчики предназначены для нарезания конических резьб. Резьба рабочей части выполнена на конусе. Режут они всей длиной рабочей части.

Резьбонарезные головки предназначены для нарезания, внутренних и наружных резьб и представляют собой как бы сборные конструкции метчиков и плашек, перья которых могут перемещаться в радиальном направлении и раскрываться на величину, достаточную для того, чтобы после окончания нарезания резьбы головку не свинчивать, а просто снять с детали в осевом направлении. Поэтому резьбонарезные головки, обладая всеми преимуществами сборных инструментов, обеспечивают более высокую производительность резьбообработки и позволяют регулировать размеры.

103

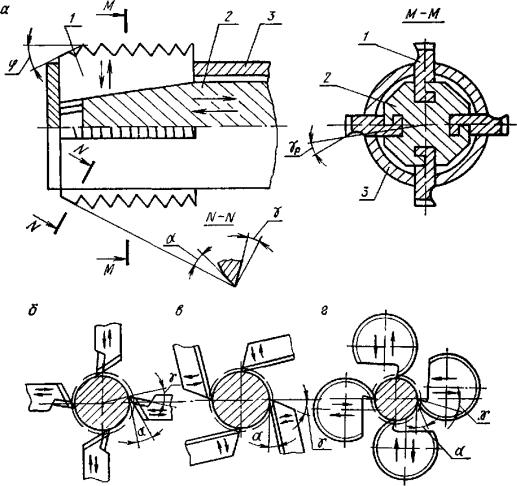

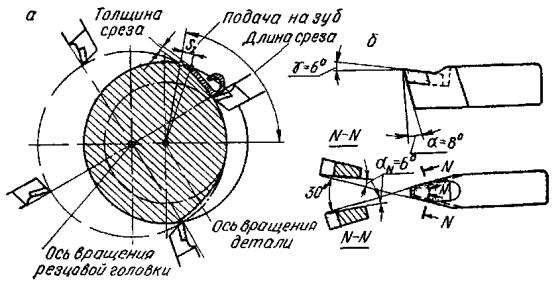

Принципиальные схемы конструкций резьбонарезных головок представлены на рис. 36; их называют самооткрывающимися, так как в конце нарезания резьбы плашки автоматически утопают (рис. 36, а) или расходятся (рис. 36, б — г) для отвода головок в исходное положение. Для подготовки к работе головка закрывается вручную при работе на токарных и револьверных станках. Такие головки называют невращающимися. У вращающихся головок для токарных автоматов открывание и закрывание головки производится автоматически.

Рис. 36. Схемы резьбонарезных головок:

а — для внутренней резьбы (1 — гребенки, 2 — призма, 3 — корпус); б, в, г — для наружной резьбы с плашками,

б— плоскими радиальными, в - тангенциальными,

г— круглыми радиальными (гребенками)

104

Режущие элементы плашек к головкам для внутренних резьб по конструкции, способу образования и геометрическим параметрам такие же, как и у метчика.

Плашки и гребенки к головкам для наружных резьб представляют собой резьбонарезные гребенки или резьбонарезные фасонные резцы: стержневые (рис. 36, б), призматические (рис. 36, в) и круглые (рис. 36, г) с присущими им геометрическими параметрами и способами их обеспечения.

Нарезание резьбы головками производится в основном методом самозатягивания, при котором под воздействием осевых сил происходит подрезание опорных сторон витков нарезаемой резьбы так же, как и при нарезании метчиками. Конструкция круглых резьбонарезных гребенок позволяет уменьшить подрезание путем ограничения режущей способности опорных кромок за счет уменьшения задних углов. Так как α = arcsin (К - x)/R (рис. 37), а величина К — константа головки, то уменьшить угол при вершине α, а одновременно и боковые задние углы на опорных кромках, можно, увеличив х — превышение кромки гребенки над центром детали. Заточка передней поверхности под углом λ, увеличивает значение х в сторону калибрующих ниток, что особенно желательно. Кроме того, угол λ, совместно с углом ω, который называется углом отвода стружки, направляет стружку по подаче.

Рис. 37. Геометрические параметры круглой гребенки

105

Более высокая точность резьбообработки, простота конструкции и изготовления, а также большее, чем у других типов, число переточек обеспечили головкам с круглыми радиальными гребенками преимущественное распространение в машиностроении.

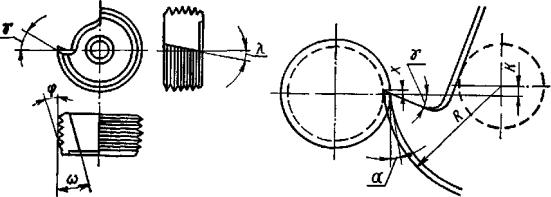

Резьбонарезные фрезы (дисковые и гребенчатые) предназначены для фрезерования наружных и внутренних резьб.

Дисковые фрезы являются разновидностью фасонных. Зубья остроконечные, последовательно смещены относительно друг друга в осевом направлении. В результате на боковых сторонах фрезы зубьев в два раза меньше, чем на периферии (рис. 38, а). Каждый зуб

Рис. 38. Дисковая резьбонарезная фреза: а — конструкция фрезы; б — схема работы

106

работает только вершинной и одной боковой кромкой. Нет встречных потоков стружки. Очень малая толщина среза боковой кромкой увеличивается вдвое, уменьшается крутящий момент и повышается стойкость фрез. Все это благоприятно сказывается на их работе.

На станке фрезу устанавливают под углом подъема резьбы η (рис. 38, б) и сообщают ей вращение (главное движение). Обрабатываемая деталь вращается и согласованно перемещается в осевом направлении на один шаг за полный оборот (движения круговой и осевой подачи). Дисковые фрезы применяют для нарезания резьб крупного шага, в основном трапецеидальных, червяков и других резьб, кроме прямоугольных.

Гребенчатые фрезы — это тоже фасонные фрезы, но с затылованным зубом. Расположение зубьев кольцевое. В процессе работы фреза вращается при одновременном согласованном вращении и поступательном перемещении заготовки или фрезы (рис. 39). В начале

Рис. 39. Схема работы гребенчатой резьбонарезной фрезы:

а— при нарезании наружной резьбы,

б— при нарезании внутренней резьбы

работы фреза перемещается в радиальном направлении до врезания на полную высоту профиля нарезаемой резьбы. Полная резьба на детали образуется за 1,25 оборота заготовки. Четверть оборота не-

107

обходима для исправления профиля нарезаемой резьбы по высоте на участке врезания. Фрезы используют в основном для остроугольной резьбы небольшого шага. Для нарезания резьб с мелким шагом резьбу на фрезе делают с удвоенным шагом, но на всех четных зубьях смещают ее в осевом направлении на величину шага по отношению к нечетным зубьям.

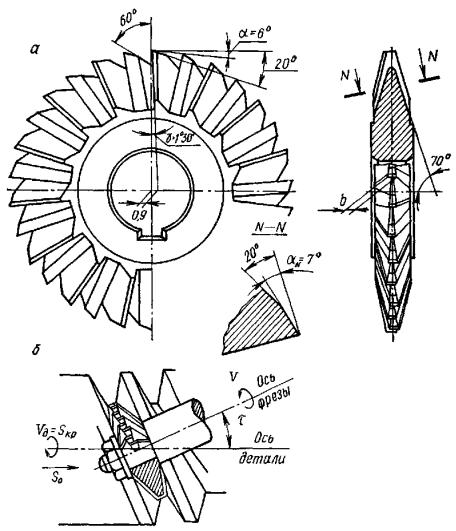

Резцовые головки для скоростного фрезерования используют для нарезания крупных, преимущественно наружных резьб ходовых винтов и червяков в крупносерийном и массовом производстве по методу наружного и внутреннего касания.

Широкое распространение как более производительные получили головки, работающие по методу внутреннего касания. Конструктивно они представляют собой корпус в виде кольца с установленными в нем твердосплавными резцами, работающими по схеме рис. 40. Обработка ведется на токарном станке. Деталь закрепляется в центрах. Головка с отдельным приводом устанавливается на суппорте токарного станка, вращается и вместе с суппортом перемещается в осевом направлении на шаг резьбы за один оборот детали. Производительность обработки из-за высокой скорости резания в 2,5…3 раза выше, чем гребенчатыми фрезами.

Рис. 40. Схема резцовой резьбонарезной головки: а — схема работы; б — конструкция резцов

108

Шлифовальные круги также относятся к группе резьбонарезных инструментов, предназначенных для получения точных резьб как после предварительной обработки лезвийными инструментами, так и без нее, по целой заготовке. Они представляют собой обычные шлифовальные круги с профилем впадины шлифуемой резьбы. Круги могут быть одно- и многониточными, работающими по схемам фрезерования соответственно дисковыми и гребенчатыми фрезами. Однониточными кругами обеспечивается более высокая точность, чем многониточными, но производительность резьбообработки значительно ниже.

2.9.ПРОТЯЖКИ

2.9.1.Назначение и основные типы протяжек

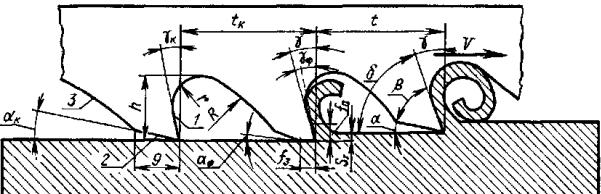

Протяжки предназначены для обработки внутренних и наружных поверхностей любой конфигурации с точностью по 7…9-му квалитету и шероховатостью поверхностей с Ra до 1,25…0,20 мкм. Их можно отнести к разряду комбинированных инструментов, осуществляющих последовательно черновую и чистовую обработку. Протяжка — это многозубый инструмент, совершающий одно главное движение — прямолинейное перемещение относительно обрабатываемой детали. Удаление припуска обеспечивается за счет того, что каждый последующий зуб протяжки выше предыдущего на некоторую величину sz, называемую подъемом на зуб (рис. 41). По своей сущности подъем на зуб является подачей на зуб, которая изменяется дискретно, при входе зуба в работу. В этом отношении работа зуба протяжки похожа на работу строгального резца с соответствующей конфигурацией режущей кромки.

Величину подачи в процессе эксплуатации протяжки изменять нельзя, она заложена в самой конструкции и обычно не превышает величин, установленных для других видов обработки. Скорость резания быстрорежущими протяжками небольшая — 3…8 м/мин и

109

Рис. 41. Элементы режима резания, геометрические и конструктивные параметры зубьев протяжки

обусловлена необходимостью получения малой шероховатости обработанной поверхности. Тем не менее, процесс протягивания производительнее всех остальных методов лезвийной обработки. Например, протягивание плоскостей в 5…10 раз производительнее фрезерования, а протягивание отверстий производительнее зенкерования и развертывания в 10…15 раз. Это объясняется большим сечением одновременно срезаемого слоя из-за большой длины одновременно режущих кромок. Кроме того, протяжки характеризуются высоким периодом стойкости (до 500 мин и более), большой суммарной стойкостью и во многих случаях являются единственным видом инструмента, обеспечивающим заданную точность и форму обработанной поверхности. Все это предопределило широкое применение протяжек не только в массовом и крупносерийном, но и в мелкосерийном производстве при обработке сложных профилей, хотя сами протяжки являются сложным и дорогим инструментом.

Применяемые в современном машиностроении протяжки разделяют по назначению на две большие группы:

-внутренние протяжки, используемые для обработки отверстий разного профиля (замкнутых контуров);

-наружные протяжки, используемые для обработки всевозможных открытых поверхностей (незамкнутых контуров).

Протяжки каждой из этих групп можно подразделить дополнительно:

110