Конструкционные материалы. Свариваемость и сварка

.pdf4.ВЫСОКОПРОЧНЫЕ СТАЛИ

Кклассу высокопрочных сталей относятся низколегированные бейнитно-мартенситные и среднелегированные стали мартен- ситно-бейнитные с содержанием углерода от 0,12 до 0,45 %. Для большинства этих сталей характерно комплексное легирование (содержание легирующих элементов от 2,5 до 10 %), позволяющее получить стали с более высокими механическими свойствами. Необходимый комплекс служебных и технологических свойств

сталей с пределом текучести σ0,2 = 580…2000 МПа обеспечивается определенным легированием в сочетании с термической обработкой. Структура сталей формируется в процессе мартенситного и бейнитного превращений. Марки этих сталей изготавливают

восновном по техническим условиям.

Вданных сталях сочетаются высокие прочностные и пластические свойства с высокой стойкостью против перехода в хрупкое состояние. Это и определяет их широкое применение для конструкций, работающих при ударных и знакопеременных нагрузках, при низких и высоких температурах, при высоких давлениях, в агрессивных средах и т.п.

Высокопрочные стали применяются также для создания облегченных сварных конструкций. Однако не все эти стали имеют хорошую или удовлетворительную свариваемость: чем больше содержание легирующих элементов в стали, включая углерод, тем хуже свариваемость. Это связано с увеличением вероятности обра-

зования хрупкой структуры мартенсита в сварном соединении в результате термических циклов сварки.

Как правило, при содержании углерода более 0,3 % повышается склонность стали к перегреву, закалке, образованию холодных и горячих трещин в сварном соединении и образованию пор в сварном шве. Для предупреждения этих явлений необходимы усложняющие технологический процесс специальные приемы, поэтому

71

в ряде случаев при выборе марки высокопрочной стали для изготовления сварных конструкций более целесообразно выбрать менее прочную сталь, с меньшим содержанием углерода, но более технологичную при сварке, с учетом надежности и долговечности сварного соединения.

Все марки высокопрочных сталей можно разделить на три основные группы: низколегированные бейнитно-мартенситные стали, среднелегированные мартенситно-бейнитные стали и низкоуглеродистые мартенситные стали.

4.1. НИЗКОЛЕГИРОВАННЫЕ БЕЙНИТНО-МАРТЕНСИТНЫЕ СТАЛИ

4.1.1.Состав и свойства сталей

Книзколегированным бейнитно-мартенситным относят ста-

ли, имеющие предел текучести σ0,2 = 580…780 МПа. Данные стали выплавляют мартеновским, кислородно-конвекторным или индукционным способом. В ряде случаев осуществляется дополнительная обработка жидкого металла синтетическими шлаками, обдувкой аргоном или его электрошлаковый переплав, что позволяет ограничить содержание в стали вредных примесей. Основные марки низкоуглеродистых бейнитно-мартенситных сталей, их химический состав указаны в табл. 4.1.

Оптимальные механические свойства и достаточно высокая стойкость против хрупкого разрушения при отрицательных температурах приобретаются после термической обработки: закалки или нормализации и последующего высокого отпуска. Механические свойства сталей приведены в табл. 4.2.

Хорошее сочетание свойств имеют стали, содержащие 0,4–0,6 % молибдена и 0,002–0,006 % бора в сочетании с добавками других ле-

гирующих элементов. При соответствующей термической обработке обеспечивается получение стабильной бейнитной или мартенситной структурывлистовомпрокатедо100 мм. Куказаннымсталямотносятся

72

Таблица 4 . 1

|

|

Химический состав бейнитно-мартенситных сталей |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Маркастали |

|

|

|

Содержаниехимическихэлементов, вес. % |

|

|

|

||||||

C |

Si |

Mn |

P, S |

Cr |

Ni |

Mo |

Al |

Cu |

V |

Nb |

Прочие |

||

|

|||||||||||||

13ХГМРБ |

0,1–0,16 |

0,17–0,37 |

0,9–0,12 |

≤ 0,035 |

0,9–0,13 |

≤ 0,03 |

0,3–0,4 |

0,02–0,08 |

< 0,3 |

– |

0,01–0,03 |

0,001– |

|

0,004 B |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14Х2ГМРБ |

0,1–0,16 |

0,17–0,37 |

0,9–0,12 |

≤ 0,035 |

1,1–1,5 |

≤ 0,03 |

0,3–0,4 |

0,02–0,08 |

< 0,3 |

– |

0,01–0,04 |

0,001– |

|

0,004 B |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12Г2СМФАЮ |

0,09–0,15 |

0,20–0,40 |

1,3–1,7 |

≤ 0,035 |

– |

≤ 0,03 |

0,15–0,25 |

0,05–0,10 |

< 0,3 |

0,07–0,15 |

– |

0,015– |

|

0,03 N2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

12ГН2МФАЮ |

0,09–0,16 |

0,30–0,50 |

0,9–0,12 |

≤ 0,035 |

0,2–0,5 |

1,4–1,75 |

0,15–0,25 |

0,05–0,10 |

< 0,3 |

0,05–0,10 |

– |

0,02– |

|

0,03 N2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

12ХГН2МБФАЮ |

0,09–0,16 |

0,30–0,50 |

0,9–0,13 |

≤ 0,005 |

0,5–0,9 |

1,4–1,7 |

0,3–0,4 |

0,05–0,10 |

0,5–1,0 |

0,05–0,10 |

0,02–0,06 |

0,02– |

|

0,03 N |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

12ХГН2МФБДАЮ |

0,09–0,16 |

0,20–0,50 |

0,6–0,11 |

≤ 0,035 |

0,6–0,9 |

1,4–1,75 |

0,4–0,6 |

0,03–0,08 |

0,5–1,0 |

0,05–0,10 |

0,02–0,06 |

0,015– |

|

0,03 N |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

12ХГН2МФДРА |

0,1–0,14 |

0,15–0,35 |

0,95–0,12 |

≤ 0,025 |

0,8–1,2 |

1,7–2,1 |

0,5–0,7 |

0,02–0,05 |

0,7–1,0 |

0,08–0,14 |

– |

B ≤ 0,004 |

|

73

Таблица 4 . 2 Механические свойства бейнитно-мартенситных сталей

Маркастали |

Толщина, |

σ0,2, |

σв, |

δ, |

KCU (*KCV), Дж/см2 при |

||

мм |

МПа |

МПа |

% |

–40 °С |

–70 °С |

||

|

|||||||

13ХГМРБ |

10–50 |

590 |

690 |

14 |

39 |

29 |

|

14Х2ГМРБ |

10–50 |

588 |

686 |

14 |

39 |

– |

|

12Г2СМФАЮ |

10–32 |

588 |

686 |

14 |

34 |

– |

|

12ГН2МФАЮ |

16–40 |

588 |

686 |

14 |

– |

29 |

|

12ХГН2МФБАЮ |

16–40 |

736 |

834 |

12 |

– |

29 |

|

12ХГН2МФБДАЮ |

20–40 |

785 |

883 |

15 |

– |

29 |

|

12ХГН2МФДРА |

4–20 |

980 |

1078 |

10 |

29 |

– |

|

стали марок 13ХГМРБ, 14Х2ГМРБ и др. Для сварных конструкций чаще всего применяются безникелевые стали с содержанием молибдена

0,15–0,5 %, бора 0,002–0,005 %. Например, сталь 12Г2СМФАЮ, обла-

дая высокими прочностными свойствами и достаточной пластичностью, несколькоуступаютстали14Х2ГМРБпохладостойкости.

Эффективно введение в высокопрочную низколегированную сталь небольших количеств азота (0,002–0,03 %) и нитридообразующих элементов – алюминия, ванадия и ниобия. Наличие мелкодисперсных нитридов в стали способствует уменьшению склонности к росту аустенитного зерна при сварке. По механическим свойствам и хладостойкости нитридосодержащие высокопрочные стали превосходят стали такого же химического состава, изготовленные по обычной технологии. На практике хорошо себя зарекомендовала нитридосодержащая высокопрочная сталь марки 12ГН2МФАЮ.

4.1.2. Свариваемость низкоуглеродистых бейнитно-мартенситных сталей

Основными показателями свариваемости низкоуглеродистых бейнитно-мартенситных сталей являются:

–сопротивляемость сварных соединений холодным трещинам;

–сопротивляемостьсварныхсоединенийхрупкомуразрушению;

74

– механические свойства зоны термического влияния, которые связаны с фазовыми превращениями и структурными изменениями в стали при сварке.

На основе этих показателей определяют технологические и конструктивные условия получения сварных соединений, удовлетворяющих эксплуатационным требованиям к сварной конструкции. Оценку характера структурных превращений в стали при воздействии термического сварочного цикла производят по термокинетическим (анизотермическим) диаграммам непрерывного распада аустенита. Обычно ориентируются по скорости охлаждения в диапазоне температур 600–500 °С (W6/5) и времени охлаждения от 800 до 500 °С.

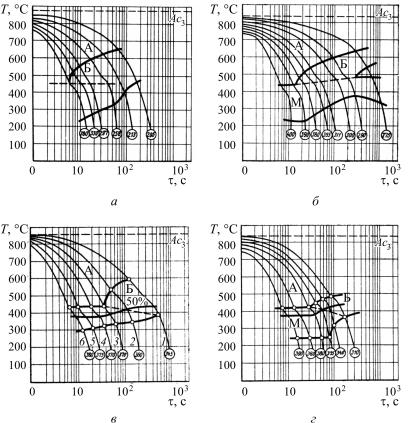

На рис. 4.1 приведены термокинетические диаграммы для некоторых низкоуглеродистых бейнитно-мартенситных сталей.

Так, например, для стали 14Х2ГМР оптимальным считается диапазон скоростей охлаждения W6/5 = 35…0,5 град/с, когда превращение аустенита происходит в мартенситной и бейнитной областях (рис. 4.1, а). При увеличении скорости охлаждения W6/5 > 18 град/с образуется низкоуглеродистый мартенсит с твердостью HV 3800 МПа. Уменьшение скорости охлаждения приводит к развитию бейнитного превращения, повышению температуры его начала и снижению твердости. При замедленных скоростях охлаждения (W6/5 ≈ 0,8 град/с) повышается температура бейнитного превращения и увеличиваются размеры ферритных игл.

По приведенным термокинетическим диаграммам хорошо видны отличия в фазовых превращениях при термических циклах сварки различных сталей.

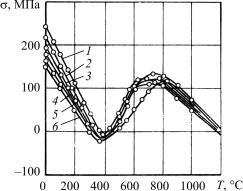

Скорость охлаждения (рис. 4.1, в, 4.2) заметно влияет на величину временных напряжений в температурной области фазового γ→α-превращения (см. рис. 4.2). Различие в кинетике структурных превращений приводит также к изменению величины остаточных растягивающих напряжений в образцах. Например, с повышением скорости охлаждения W6/5 в интервале 0,6–50 град/с у стали 14ХГН2МДАФБ они уменьшаются от 240 до 150 МПа.

75

Рис. 4.1. Термокинетические диаграммы распада аустенита стали 14Х2ГМР (а), 12ГН2МФАЮ (б), 14ХГН2МДАФБ (в)

и12ХГН2МФБДАЮ (г): цифры в кружках обозначают твердость HV10; 1–6 – разные скорости охлаждения

76

Рис. 4.2 Изменение временных напряжений при охлаждении защемленных образцов из стали 14ХГН2МДАФБ (нагрев-охлаждение)

Низколегированные бейнитно-мартенситные стали имеют ограниченное содержание С, Ni, Si, S и Р, поэтому образования горячих трещин в сварных швах можно избежать при соблюдении режимов сварки и правильном применении присадочных материалов.

Наиболее распространенным и опасным дефектом сварных соединений из низколегированных бейнитно-мартенситных сталей являются холодные трещины в зоне термического влияния и металле шва, возникающие в закаленной структуре под влиянием водорода

исварочных напряжений. При сварке многослойных швов могут образовываться поперечные трещины, пересекающие металл шва

иметалл околошовной зоны, а также внутренние продольные трещины металла корневых швов. В угловых и стыковых соединениях листового проката сталей толщиной более 12 мм возможно образование ламелярных трещин, располагающихся в основном металле параллельно границе сплавления. Они служат очагами разрушения сварных соединений.

Высокая сопротивляемость сварных соединений низкоуглеродистых легированных сталей образованию трещин обеспечивается в случае, когда содержание диффузионного водорода в на-

77

плавленном металле не превышает 3,5–4,0 мл/100г. Более высокая концентрация водорода приводит к снижению сопротивляемости соединений образованию холодных трещин.

Для предотвращения образования холодных трещин при сварке различных сталей рекомендуется скорости охлаждения зоны термического влияния в интервале температур минимальной устойчивости аустенита600–500 °Свыдерживатьв следующихдиапазонах:

1)W6/5 = 13…18 град/с – 14Х2ГМР, 13ХГМРБ, 14ХГ2САФД, 12ГН2МФАЮ;

2)W6/5 = 7…12 град/с – 14ХГНМДАФБРТ и 14ХГН2МДАФБ;

3)W6/5 = 4 … 6 град/с – 12ХГН2МФБДАЮ.

Для предотвращения образования холодных трещин при сварке металла большой толщины рекомендуется предварительный подогрев:

–при толщине более 20 мм до температуры 80–100 °С;

–при толщине более 40 мм до температуры 100–150 °С.

Температуру предварительного подогрева можно снизить до 80–100 °С, если незамедлительно после сварки производить нагрев сварных соединений до температуры в интервале 150–200 °С (отдых). Времянагреваназначаетсяизрасчета1,5–2 минна1 ммтолщины соединения.

При температуре окружающего воздуха менее 0 °С температура предварительного подогрева повышается на 20–50 °С. Подогрев сварных соединений наиболее эффективен, если его осуществлять равномерно по всей длине с двух сторон от разделки кромок на расстоянии не менее 100 мм. В табл. 4.3 и 4.4 приведены рекомендуемые температура предварительного подогрева и погонная энергия сварки сталей 14Х2ГМР и 12ХГН2МФБДАЮ соответственно.

Предварительный подогрев замедляет скорость остывания при температуре ниже 300 °С и способствует более полному удалению водорода из наплавленного металла. При этом возрастает стойкость соединений против образования холодных трещин.

78

Таблица 4 . 3 Рекомендуемые температура предварительного подогрева и погонная энергия сварки стали 14Х2ГМР

Форма |

Темпе- |

|

|

Погоннаяэнергияq/v, кДж/см, притолщинеметаллаδ, мм |

|

|

||||||

поперечного |

ратура |

|

|

|

|

|||||||

сечения |

подогрева |

|

|

|

|

|

|

|

|

|

|

|

6 |

8 |

10 |

16 |

20 |

25 |

30 |

36 |

|

40 |

50 |

||

кромок |

Т, °С |

|

|

|

|

|

|

|

|

|

|

|

|

20 |

≤ 10 |

≤ 16 |

≤ 23 |

≤ 33 |

≤ 40 |

– |

– |

– |

|

– |

– |

|

100 |

≤ 9 |

≤ 15 |

≤ 20 |

≤ 30 |

≤ 35 |

– |

– |

– |

|

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

6,3–13,3 |

8,3–16,2 |

11,6–19,5 |

16,2–24,1 |

17,9–32,4 |

22,9–38,3 |

– |

– |

|

– |

– |

|

100 |

– |

– |

– |

13,3–25,0 |

18,7–30,0 |

20,0–37,4 |

21,6–47,8 |

– |

|

– |

– |

|

150 |

– |

– |

– |

– |

13,3–23,7 |

15,8–29,1 |

18,7–36,6 |

20,0–41,0 |

25,8–49,9 |

26,2–51,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

79

80

Таблица 4 . 4

Рекомендуемые температура предварительного подогрева и погонная энергия сварки стали 12ХГН2МФБДАЮ

Формапоперечного |

Температура |

|

Погоннаяэнергияq/v, кДж/см, притолщинеметаллаδ, мм |

|

||||

сечениякромок |

подогреваТ, °С |

|

|

|

|

|

|

|

16 |

|

20 |

24 |

30 |

|

40 |

||

|

|

|

|

|||||

|

|

|

|

|

|

− |

|

|

|

20 |

15–34 |

|

20–42 |

− |

|

− |

|

|

100 |

12–25 |

|

15–30 |

− |

− |

|

− |

|

|

|

|

|

|

|

|

|

|

20 |

17–35 |

|

20–44 |

− |

− |

|

− |

|

100 |

13–28 |

|

15–34 |

16–42 |

17–48 |

|

18–62 |

|

150 |

− |

|

− |

12–33 |

14–45 |

|

12–50 |

|

|

|

|

|

|

|

|

|

|

20 |

17–35 |

|

20–42 |

− |

− |

|

− |

|

100 |

13–28 |

|

14–34 |

19–38 |

21–48 |

|

25–60 |

|

150 |

− |

|

− |

14–32 |

18–39 |

|

20–50 |

|

|

|

|

|

|

|

|

|

|

20 |

20–43 |

|

26–47 |

− |

− |

|

− |

|

100 |

15–34 |

|

19–43 |

23–47 |

27–60 |

|

30–70 |

|

150 |

− |

|

− |

18–42 |

21–50 |

|

22–60 |

|

|

|

|

|

|

|

|

|