Конструкционные материалы. Свариваемость и сварка

.pdfОкончание табл. 7 . 6

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

АДС |

|

|

|

|

|

|

|

|

|

|

Проволока: |

|

|

|

|

|

|

|

|

|

|

Св-07Х25Н13 |

|

|

|

|

|

|

|

|

|

|

Флюс: АН-26 |

300 |

540 |

15 |

15 |

0,5 |

450 |

0,5 |

– |

|

|

АрДС |

|

|

|

|

|

|

|

|

|

|

Проволока: |

|

|

|

|

|

|

|

|

|

|

Св-04Х20Н5М6Б |

314 |

490 |

18 |

– |

0,9 |

490 |

0,5 |

– |

|

|

Св-07Х25Н13 |

300 |

540 |

15 |

15 |

0,5 |

540 |

0,5 |

– |

|

|

РДС |

|

|

|

|

|

|

|

|

|

|

Электроды: |

|

|

|

|

|

|

|

|

|

12X13 |

Э-12X13 (ЛМЗ-1) |

|

|

|

|

|

|

|

|

|

|

Э-06Х13Н(ЦЛ-41) |

|

|

|

|

|

|

|

|

|

|

ЦЛ-51 |

490 |

637 |

12 |

35 |

0,5 |

590 |

0,5 |

– |

|

12X13 |

Э-11X15Н25М6АГ2 |

363 |

588 |

13 |

15 |

0,4 |

590 |

0,5 |

– |

|

|

(ЭА-395/9) |

|

|

|

|

|

|

|

|

|

12X13 |

Э-10Х25Н13Г2 |

300 |

540 |

15 |

15 |

0,5 |

540 |

0,5 |

– |

|

(ЗиО-8, ЦЛ-25) |

||||||||||

|

|

|

|

|

|

|

|

|

||

|

Э-10Х25Н13Г2 |

300 |

540 |

15 |

15 |

0,5 |

540 |

0,5 |

– |

|

20X13 |

(ЗиО-8, ЦЛ-25) |

|||||||||

|

|

|

|

|

|

|

|

|||

|

ЦЛ-51 |

490 |

637 |

12 |

35 |

0,5 |

637 |

0,5 |

– |

|

|

АДС |

|

|

|

|

|

|

|

|

|

20X13 |

Проволока: |

|

|

|

|

|

|

|

|

|

Св-07Х25Н13 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

Флюс: АН-26 |

300 |

540 |

15 |

15 |

0,5 |

540 |

0,5 |

– |

|

|

РДС |

|

|

|

|

|

|

|

|

|

|

Электроды: |

|

|

|

|

|

|

|

|

|

|

Св-10Х18Н2 (АНВ-2) |

588 |

755 |

17 |

60 |

0,6 |

755 |

0,5 |

– |

|

|

АДС |

|

|

|

|

|

|

|

|

|

|

Проволока: |

|

|

|

|

|

|

|

|

|

14Х17Н2 |

Св-08Х18Н2ГТ, |

|

|

|

|

|

|

|

|

|

Св-08Х14ГНТ |

|

|

|

|

|

|

|

|

||

|

Флюс: АН-26с, ОФ-6, |

|

|

|

|

|

|

|

|

|

|

АНФ-6 |

588 |

755 |

20 |

45 |

0,7 |

755 |

0,5 |

– |

|

|

АрДС |

|

|

|

|

|

|

|

|

|

|

Проволока: |

|

|

|

|

|

|

|

|

|

|

Св-08Х18Н2ГТ, |

|

|

|

|

|

|

|

|

|

|

Св-08Х14ГНТ |

588 |

755 |

20 |

40 |

0,8 |

755 |

0,5 |

– |

141

8. ВЫСОКОЛЕГИРОВАННЫЕ СТАЛИ ФЕРРИТНОГО КЛАССА

8.1.СОСТАВ И СВОЙСТВА СТАЛЕЙ

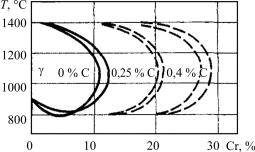

Кферритным сталям относят сплавы, содержащие более 12 % хрома, когда γ→α-превращение отсутствует. При содержании ~12 % Cr, в соответствии диаграммой Fe – Cr, у сплавов имеет ме-

сто замыкание области γ-твердых растворов. Точки А1 и А3 на диаграмме состояния сливаются. При дальнейшем увеличении содержания Cr сплавы не претерпевают превращений. Граница области γ-твердых растворов изменяется в зависимости от содержания С (рис. 8.1). Чистые железохромистые сплавы становятся однофазными ферритными при введении 13 % Cr. В присутствии С сплавы с большим содержанием Cr могут еще иметь γ→α-превращение. Перемещение границы γ-области в сторону больших концентраций Cr при введении С связано также с уменьшением растворенного Cr вследствие образования его стабильных карбидов. В связи с этим ферритные стали с обычным содержанием С легированы Cr в количестве не менее 16 %.

Рис. 8.1. Положение области γ в диаграмме состояния сплавов с различным содержанием углерода (схема)

142

С повышением содержания хрома в высокохромистых сталях возрастает их коррозионная стойкость и жаростойкость. Стали, содержащие 17–18 % хрома, обеспечивают возможность их эксплуатации в жидких средах средней агрессивности, поэтому они относятся к кислотостойким сталям (12X17, 08Х17Т, 08Х18Т1 и др.). Дальнейшее увеличение содержания хрома до 25–30 % придает им стойкость против газовой коррозии (жаростойкость) при температуре 1100 °С, поэтому эти стали относятся к жаростойким (15Х25Т, 15X28 и др.). Для серосодержащих сред (крепких щелоков сернистого натрия и др.) пригодны стали, содержащие не менее 25 % хрома.

Высокохромистые ферритные стали являются перспективным конструкционным материалом. По сопротивляемости коррозии ферритные стали не уступают хромоникелевым аустенитным сталям, значительно превосходят их по стойкости к коррозионному растрескиванию. Широкое применение ферритных сталей позволило бы решить проблему дефицита никеля путем замены ими распространенных в настоящее время аустенитных сталей (табл. 8.1 и 8.2).

Однако данные стали с обычным содержанием С и N обладают высокой чувствительностью к надрезу при нормальной температуре, что может привести к хрупкому разрушению конструкций как в процессе изготовления, так и при транспортировке и эксплуатации. Это затрудняет их применение для изготовления оборудования, работающего в условиях ударных и знакопеременных нагрузок. Такие ферритные стали используют, как правило, для изготовления внутренних устройств химических аппаратов, змеевиков пиролиза с незначительным внутренним давлением и т.п.

Резкое повышение пластичности и вязкости хромистых ферритных сталей возможно путем ограничения в их составе примесей внедрения. Для уменьшения примесей при выплавке ферритных сталей применяют вакуумные печи и последующую продувку расплава аргоном или аргонокислородной смесью. Новые хромистые ферритные стали с низким содержанием примесей внедрения (до 0,015–0,020 % всумме) отличаются высокой пластичностью иударной вязкостью. Среди них следует отметить стали ЭП882-ВИ и ЭП904-ВИ, которые начинаютприменятьвэнергетическоммашиностроении.

143

144

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица |

8 . 1 |

||

|

|

|

|

Химический состав высокохромистых ферритных сталей |

|

|

|

|

|||||||||||

|

|

Марка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержаниеэлементов |

|

|

|

|

|

|

||||

|

|

стали |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

Si |

|

Mn |

S |

|

P |

Cr |

Ti |

Nb |

|

|

N2 |

Прочие |

|||||

|

|

08X17Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

≤ 0,08 |

≤0,8 |

|

≤0,8 |

≤0,025 |

|

≤0,035 |

16–18 |

0,5–0,8 |

− |

|

|

− |

|

− |

||||

|

|

15Х25Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

≤ 0,15 |

≤1,0 |

|

≤0,8 |

≤0,025 |

|

≤0,035 |

24–27 |

0,5–0,9 |

− |

|

|

− |

|

− |

||||

|

|

08Х23С2Ю |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

≤ 0,08 |

≤1,5–1,8 |

0,4–0,7 |

≤0,015 |

|

≤0,030 |

22–24 |

− |

− |

|

|

− |

1,1–1,5 Al |

||||||

|

|

ЭП882-ВИ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

≤0,015 |

≤0,5 |

|

≤0,5 |

≤0,02 |

|

≤0,015 |

16,5–18,5 |

− |

0,15–0,35 |

|

≤0,015 |

1,5–2,0 Mo |

||||||

|

|

ЭП904-ВИ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

≤0,012 |

≤0,3 |

|

≤0,5 |

≤0,02 |

|

≤0,025 |

16,0–18,5 |

− |

0,1–0,4 |

|

≤0,015 |

2,2–2,5 Al |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица |

8 . 2 |

||

|

|

|

|

|

Назначение высокохромистых ферритных сталей |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Маркастали |

|

|

|

|

|

Примерыиспользования |

|

|

|

Температура |

|||||||

|

|

|

|

|

|

|

|

|

|

эксплуатации, °С |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

08Х17Т, |

|

|

|

|

|

|

|

|

|

|

|

|

|

700 |

|

||

|

|

15Х25Т, |

|

|

|

Деталивнутреннихустройствхимическихаппаратов |

|

|

1000 |

|

|||||||||

|

|

15X28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

900 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

Биметаллсплакирующимслоем |

|

Корпусы, днища, патрубкиидр. деталихимическихаппаратов |

|

|

450 |

|

|||||||||||

|

|

изсталей08Х17Ти15Х25Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

08Х23С2Ю |

|

|

|

Змеевикипиролизаацетонаиуксуснойкислоты |

|

|

1200 |

|

|||||||||

|

|

ЭП882-ВИ |

|

|

|

Заменительхромоникелевыхаустенитныхсталей |

|

|

400 |

|

|||||||||

|

|

ЭП904-ВИ |

|

|

Высокотемпературноеоборудование, работающеевусловиях |

|

|

1200 |

|

||||||||||

|

|

|

|

|

газовойкоррозии, втомчислевсеросодержащихсредах |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сталь ЭП882-ВИ разработана в качестве заменителя хромоникелевых аустенитиых сталей марок 08Х18Н10Т, 12Х18Н20Т и др. для изготовления теплообменного оборудования химических производств, энергетического оборудования тепловых и атомных электростанций. Сталь не склонна к хлоридному коррозионному растрескиванию, питтинговой коррозии.

Сталь ЭП904-ВИ применяется для изготовления оборудования, работающего в условиях окисления при высоких температурах. Она отличается хорошей свариваемостью, высокой жаростойкостью до 1300 °С. Применение ее эффективно для элементов крепления поверхностей нагрева энергетических котлоагрегатов, особенно в случаяхработынавысокосернистомтопливе.

Всвязи с высокой хрупкостью при нормальной температуре

кхромистым ферритным сталям, произведенным в открытых печах, практически не предъявляют требований по ударной вязкости, а оговаривают в основном минимально допустимые значения прочностии пластичности (табл. 8.3).

Таблица 8 . 3 Механические свойства ферритных сталей

|

σ0,2, МПа |

σв, МПа |

δ5, % |

ψ, % |

KCU, |

Маркастали |

МДж/м2 |

||||

|

|

|

неменее |

|

|

08Х17Т(лист) |

– |

440 |

18 |

– |

– |

08X17Т(трубы) |

– |

372 |

17 |

– |

– |

15Х25Т(лист) |

– |

440 |

14 |

– |

0,2 |

15Х25Т(трубы) |

– |

441–461 |

17 |

– |

– |

08Х23С2Ю(трубы) |

– |

490 |

10 |

6 |

– |

ЭП882-ВИ(лист) |

274 |

440 |

30 |

– |

0,6 |

ЭП882-ВИ(трубы) |

245 |

372 |

22 |

– |

– |

ЭП904-ВИ(лист) |

323 |

440 |

440 |

– |

0,6 |

Хрупкость ферритных сталей обычно связывают с грубозернистой структурой, обусловленной интенсивным ростом зерна даже в процессе охлаждения заготовок после прокатки. Для измель-

145

чения структуры сталь легируют титаном, образующим мелкодисперсные карбиды, устойчивые к коагуляции и диссоциации при высоких температурах. Располагаясь на границах зерен, карбиды могут уменьшить рост зерна при нагреве. Наиболее распространенные в настоящее время хромистые ферритные стали марок

08Х17Т и 15Х25Т содержат до 0,80 и 0,90 % Ті.

Для измельчения грубозернистой структуры прокатку листов из сталей 08Х17Т, 15Х25Т и 25Х28НА завершают при пониженных температурах до 820–850 °С. Низкотемпературная прокатка способствует повышению ударной вязкости указанных сталей до 0,8 МДж/м2 и пластичности δ5 до 25 %. С учетом этих возможностей в ГОСТ 7350–77 внесены требования по минимально допустимым значениям ударной вязкости KCU стали 15X25 до 0,2 МДж/м2. Ударная вязкость стали 15Х25Т, произведенной по модернизированной технологии прокатки листов, достигает 0,8 МДж/м2, стали 08Х23С2Ю – не превышает 0,1 МДж/м2. Это связано прежде всего с тем, что значения температуры перехода сталей в хрупкое состояние существенно отличаются. Для стали 15Х25Т температура перехода в хрупкое состояние находится на уровне 10 °С, для стали 08Х23С2Ю – на уровне 100 °С.

8.2. СВАРИВАЕМОСТЬ ФЕРРИТНЫХ СТАЛЕЙ

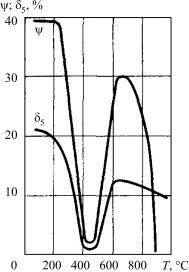

Основным недостатком высокохромистых ферритных сталей является их неудовлетворительная свариваемость, связанная с резким охрупчиванием сварных соединений в зоне термического влияния. Под воздействием термического цикла сварки в металле околошовной зоны происходит чрезмерный рост зерен феррита, перенасыщение твердого раствора С и N, диссоциация карбонитридов хрома, резко снижаются ударная вязкость и пластичность, возникает склонность к межкристаллитной коррозии (рис. 8.2).

В зоне термического влияния можно выделить три области опасных температур, в диапазонах которых происходит охрупчи-

146

вание и появление склонности к межкристаллитной коррозии ферритных сталей при сварке:

1)от температуры конца кристаллизации TS до 1000 °С происходит интенсивный рост зерна;

2)от 850 до 550 °С наблюдается выделение σ-фазы (сигматизация);

3)от 550 до 400 °С проявляется 475-градусная хрупкость.

Рис. 8.2. Влияние температуры нагрева на пластичность стали 15X25T: δ5 – относительное удлинение;

ψ – относительное сужение

Рост зерна и связанная с этим хрупкость металла околошовной зоны ферритных сталей, возникающие под влиянием кратковременного воздействия термического цикла сварки, не устраняются последующей термической обработкой сварных соединений. Склонность к межкристаллитной коррозии может восстанавливаться отпуском после сварки при температуре 700–740 °С с быстрым охлаждением.

147

Худшей свариваемостью обладают ферритные стали, не содержащие карбидообразующих элементов или с недостаточным их содержанием. Для повышения стойкости ферритных сталей к межкристаллитной коррозии в них вводят преимущественно титан (реже ниобий) для связывания углерода в карбиды и карбонитриды в количестве Ti/C > 5. При этом для гарантии необходимое количество титана в стали значительно превышают. Чрезмерно высокое содержание карбидообразующих элементов в высокохромистых ферритных сталях также отрицательно влияет при сварке на ударную вязкость металла околошовной зоны, как и их недостаточность. Связано это с возможностью образования эвтектики, обогащенной титаном вблизи линии сплавления, а также выделения ферритотитанидов.

Улучшение свариваемости высокохромистых ферритных сталей достигается снижением суммарного содержания в них углерода и азота. Установлено, что в сталях, содержащих 25 % хрома, с суммарным содержанием углерода и азота до 0,198 % резко снижается температура перехода в хрупкое состояние и после воздействия термического цикла сварки находится в интервале отрицательных температур. При этом обеспечивается также стойкость к межкристаллитной коррозии.

Улучшение свариваемости низкоуглеродистых ферритных сталей достигнуто также комплексным легированием титаном

(0,3–0,5 %), ванадием (0,2–0,4 %) и азотом (0,03–0,04 %). Совме-

стное легирование титаном, ванадием и азотом более эффективно, чем легирование каждым элементом в отдельности. На основе комплексного легирования разработана удовлетворительно сваривающаяся сталь марки 04Х19АФТ. Положительное влияние азота в данном случае объясняется тем, что при нагреве до температуры 1100 °С карбиды и карбонитриды ванадия растворяются в железе, а азот переходит в твердый раствор, что приводит к расширению двухфазной (α + γ) области и в структуре стали появляется аустенитная составляющая.

148

Охрупчивание высокохромистых ферритных сталей в интервале температур 400–500 °С (475-градусная хрупкость) изучалась многими исследователями, однако причина этого явления до сих пор является предметом дискуссии, так как все гипотезы, связанные с образованием и обособлением в феррите различных дисперсных фаз, а также с внутрифазовыми процессами без выделения избыточных фаз, не имеют исчерпывающих экспериментальных доказательств.

Некоторые исследователи считают, что 475-градусная хрупкость является латентной стадией образования σ-фазы, при которой происходит «внутрифазовый наклеп», связанный с появлением напряжений.

Это противоречит тому, что 475-градусная хрупкость характеризуется метастабильным состоянием и не сопровождается изменением параметров кристаллической решетки феррита.

Известно, что решающее значение в проявлении склонности к 475-градусной хрупкости ферритных сталей имеет концентрация хрома, с увеличением которой склонность возрастает. Дополнительное легирование стали молибденом и алюминием не оказывает влияния на 475-градусную хрупкость сталей, содержащих 17 % хрома, иускоряетпроявлениехрупкостиу сталей, содержащих25 % хрома.

Отрицательное влияние хрупкости при 475 °С может быть устранено нагревом при более высоких температурах. На рис. 8.3 представлено влияние температуры «закалки» на ударную вязкость и относительное удлинение образцов из стали 15X25, охрупченной после нагрева в течение 0,5 ч при 475 °С. В соответствии с этими данными нагрев при 750–760 °С практически полностью восстанавливает исходный уровень пластичности и вязкости стали. Более высокие температуры нагрева значительно менее эффективны, так как способствуют росту ферритного зерна, что особенно заметно при 1000 °С. Хрупкость при 475 °С сменится на хладноломкость при нормальной температуре вследствие формирования грубозернистой структуры.

149

Рис. 8.3. Влияние температуры «закалки» на пластичность (δ5 – 1) и ударную вязкость (KCU – 2) стали 15X25T, охрупченной после нагрева при 475 °С

Усовершенствованная технология производства – прокатка при пониженных температурах – не улучшает свариваемости сталей. Под воздействием термического цикла сварки и других операций, связанных с высокотемпературным нагревом, пластичность ферритных сталей с исходной мелкозернистой структурой резко снижается, приобретается весьма высокая склонность к хрупкому разрушению.

Крупнозернистый металл швов, а также металл в зоне термического влияния более склонен к образованию трещин, чем мелкозернистый. Образование трещин в сварных соединениях ферритных сталей не имеет ничего общего с замедленным разрушением, характерным для сварных соединений закаливающихся сталей. Радикальной мерой предотвращения трещин является предварительный и сопутствующий подогрев.

В целях максимального ограничения роста зерен при сварке предпочтительны методы с сосредоточенными источниками тепло-

150