Конструкционные материалы. Свариваемость и сварка

.pdf7.МАРТЕНСИТНО-ФЕРРИТНЫЕ СТАЛИ

7.1.СОСТАВ, СВОЙСТВА И НАЗНАЧЕНИЕ СТАЛЕЙ

Сточкизрениякоррозионнойстойкостиоптимальноесодержание Cr в сталях составляет 12–14 %. Такой уровень легирования хромом обеспечивает легкую пассивацию поверхности во многих агрессивных средах, связанныхспроизводствомнефтехимическихпродуктов.

При повышении содержания хрома больше 12 % коррозионная стойкость практически не увеличивается. Но при этом проявляется склонность стали к охрупчиванию и снижению прочности. Это связано с формированием в структуре значительного количества ферритной составляющей.

Стали с содержанием 13–14 % хрома, имеющие частичное

γ→α(М)-превращение, относят к мартенситно-ферритным. По структуре мартенситно-ферритные стали соответствуют сплавам Fe – Cr, при охлаждении которых полиморфные превращения соответствуют реакции δ → γ + δ → α(М) + δ. Количество δ-феррита в сталях повышается с увеличением содержания Cr и снижением концентрации С. Свведением углерода границы существования области γ-твердых растворовсдвигаютсявсторону болеевысокогосодержанияCr.

В табл. 7.1 приведен состав некоторых высокохромистых мар- тенситно-ферритных сталей.

Таблица 7 . 1 Химический состав мартенситно-ферритных сталей

Маркастали |

|

|

Содержаниеэлементов, % |

|

||||

C |

Si |

Mn |

S |

P |

Cr |

Прочие |

||

|

||||||||

08Х13 |

≤0,08 |

≤0,80 |

≤0,08 |

≤0,025 |

≤0,030 |

12,0–14,0 |

– |

|

12Х13 |

0,09–0,15 |

≤0,80 |

≤0,80 |

≤0,025 |

≤0,030 |

12,0–14,0 |

– |

|

20Х13 |

0,16–0,25 |

≤0,80 |

≤0,80 |

≤0,025 |

≤0,030 |

12,0–14,0 |

– |

|

08Х14МФ |

0,03–0,12 |

0,20–0,45 |

0,8–1,2 |

≤0,022 |

≤0,035 |

12,0–14,8 |

0,2–0,4 Mo |

|

|

|

|

|

|

|

|

0,15–0,3 V |

|

14Х17Н2 |

0,11–0,17 |

≤0,80 |

≤0,80 |

≤0,025 |

≤0,030 |

16,0–18,0 |

1,5–2,5 Ni |

|

131

Несмотря на отрицательное влияние δ-феррита на пластичность и ударную вязкость, мартенситно-ферритные стали марок 08Х13, 12Х13, 20Х13, 08Х14МФ и др. довольно широко применяются при изготовлении химических аппаратов и энергетического оборудования. Наиболее широкое применение в машиностроении имеют стали марок 08Х13 и 08Х14МФ с пониженным содержанием углерода. Сталь 08Х13 используют в виде как однородного листа и труб, так и коррозионного слоя биметалла. Сваренные детали из стали 08Х13 применяют в основном для изготовления внутренних устройств химических аппаратов и энергетического оборудования. Биметалл с плакирующим слоем из стали 08Х13 используют для изготовления нефтехимического оборудования, работающего под давлением при температурах от –40 до +560 °С.

Сталь 08Х14МФ применяется на предприятиях энергетического машиностроения, в основном в виде труб для изготовления теплообменного оборудования, работающего при температурах до 350 °С. Стали 12Х13 и 20Х13 с повышенным содержанием углерода используются для изготовления деталей различных турбин и насосов с температурой эксплуатации до 500 °С.

Сталь марки 14Х17Н2 с большим содержанием Cr, но имеющая мартенситно-ферритную структуру благодаря дополнительному легированию Ni, отличается высокой коррозионной стойкостью, не склонна к межкристаллитной коррозии. Применяется данная сталь для внутренних устройств оборудования АЭС (табл. 7.2).

|

Таблица 7 . 2 |

||

Применение мартенситно-ферритных сталей |

|

||

|

|

|

|

|

|

|

Температура |

Марка стали |

Примеры использования |

|

эксплуата- |

|

|

|

ции, °С, |

1 |

2 |

|

3 |

|

Корпусы, днища, трубные решетки, |

|

|

|

внутренние устройства химических |

|

|

08X13 |

аппаратов, корпусы цилиндров паровых |

|

40–550 |

|

и газовых турбин, рабочие и направ- |

|

|

|

ляющие лопатки, диафрагмы |

|

|

132

Окончание табл. 7 . 2

1 |

2 |

3 |

|

08X13 (плакирующий |

Корпусы, днища, патрубки химических |

|

|

слойбиметалла) |

аппаратов, подведомственных |

40–560 |

|

(Ст. 3, 20К, 16ГС, 12ХМ, |

|||

Ростехнадзору |

|

||

12МХ+ 08X13) |

|

||

|

|

||

08X14МФ |

Теплообменникидлятепловыхиатомных |

350 |

|

электростанций, облицовкахранилищ |

|||

|

|

||

12X13 |

Детали паровых, газовых |

500 |

|

и гидравлических турбин |

|||

|

|

||

20X13 |

Детали насосов |

500 |

|

14Х17Н2 |

Детали внутренних устройств |

400 |

|

оборудования АЭС |

|||

|

|

Механические свойства мартенситно-ферритных сталей регламентируют в зависимости от толщины и вида проката (табл. 7.3). В связи с возможностью формирования структуры с большим количеством ферритной составляющей, способствующей охрупчиванию, нормативными документами, как правило, не предусматриваются требования по величине ударной вязкости. Лишь для отдельных видов проката сталей марок 08Х13 и 12Х13 регламентирована величина ударной вязкости.

Таблица 7 . 3 Механические свойства мартенситно-ферритных сталей

Маркастали |

ГОСТ, ТУ |

σ0,2, |

σв, МПа |

δ5, % |

ψ, % |

KCU, |

МПа |

МДж/м2 |

|||||

|

|

|

|

неменее |

|

|

08X13 |

ГОСТ5949–75 |

410 |

590 |

20 |

60 |

1,0 |

12X13 |

ГОСТ5949–75 |

410 |

590 |

20 |

60 |

0,9 |

20X13 |

ГОСТ5949–75 |

440 |

650 |

16 |

55 |

0,8 |

08Х14МФ |

ТУ14-1-3452–82 |

300 |

450 |

22 |

– |

– |

14Х17Н2 |

ГОСТ5949–75 |

635 |

835 |

10 |

30 |

0,5 |

133

7.2. СВАРИВАЕМОСТЬМАРТЕНСИТНО-ФЕРРИТНЫХСТАЛЕЙ

Фазовые и структурные превращения при сварке

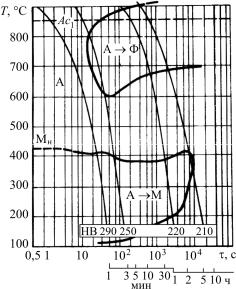

У стали марки 08Х13 с содержанием углерода менее 0,08 % термокинетическая диаграмма распада аустенита имеет две области превращения: в интервале 600–930 °С, соответствующем образованию феррито-карбидной структуры, и 120–420 °С – мартенситной (рис. 7.1). Количество превращенного аустенита в каждом из указанных температурных интервалов зависит главным образом от скорости охлаждения. Например, при охлаждении со средней скоростью 0,025 град/с превращение аустенита происходит преимущественно в верхней области с образованием феррита и карбидов. Лишь 10 % аустенита в этом случае превращаются в мартенсит в процессе охлаждения от 420 °С. Повышение скорости охлаждения стали до 10 град/с способствует переохлаждению аустенита до

Рис. 7.1. Термокинетическая диаграмма распада аустенита стали 08Х13

134

температуры начала мартенситного превращения (420 °С) и полному его бездиффузионному превращению. Изменения в структуре, обусловленные увеличением скорости охлаждения, сказываются и на механических свойствах сварных соединений. С возрастанием доли мартенситанаблюдаетсяснижениеударнойвязкости.

Изменения термического цикла сварки не одинаково влияют на сопротивление образованию холодных трещин мартенситно-фер- ритных сталей. Для стали 20X13 увеличение скорости охлаждения металла шва с 15 до 180 град/с в интервале температур 600–500 °С монотонно снижает сопротивляемость образованию холодных трещин, а для сталей 08X13 и 12X13 – холодные трещины возникают при скорости охлаждения более 15 град/с.

Увеличение содержания углерода приводит к сдвигу в область более низких температур границы превращения γ → (α + К) и γ → (α + М). У сталей с содержанием углерода 0,10–0,25 % в результате этого полное мартенситное превращение имеет место после охлаждения со скоростью 1 град/с.

Сопротивляемость холодным трещинам и хрупкому разрушению

Всвязи с высокой склонностью к подкалке в сварных соединениях этих сталей возможно образование холодных трещин. Склонность к образованию холодных трещин при сварке зависит от характера распада аустенита в процессе охлаждения.

Вслучае формирования мартенситной структуры ударная вязкость сварных соединений сталей с содержанием 13 % хрома снижается до 0,05–0,10 МДж/м3. Последующий отпуск при 650–700 °С при-

водит к распаду структуры закалки, выделению карбидов, в результате чего тетрагональность мартенсита уменьшается. После отпуска ударная вязкость возрастает до 1 МДж/м2. С учетом такой возможности восстановления ударной вязкости большинство марок мартенсит- но-ферритных сталей имеют повышенное содержание углерода для предотвращения образования значительного количества феррита вструктуре. Таким путем удается избежать охрупчивания стали.

135

Однако при этом наблюдают ухудшение свариваемости вследствие склонности сварных соединений к холодным трещинам из-за высокой хрупкости околошовного металла со структурой низкопластинчатого мартенсита.

Формирование значительного количества δ-феррита в структуре околошовного металла резко уменьшает склонность сварных соединений к образованию холодных трещин. Образование большого количества δ-феррита характерно для сталей с содержанием 13 % Cr и <0,1 % С. Количество δ-феррита в структуре околошовного металла зависит от уровня температуры нагрева. В участках, нагреваемых до температур, близких к концу кристаллизации Ts, количество δ-феррита в структуре может стать подавляющим. Такая структура характерна для участка зоны термического влияния, примыкающего к линии сплавления со швом и подвергающегося при сварке влиянию более высоких температур. Ширина этого участка мало зависит от температуры подогрева, но возрастает с погонной энергией сварки. Поэтому для сталей 08Х13 и 08Х14МФ с увеличением ширины участка с большим количеством δ-феррита отрицательное влияние его на вязкость сварных соединений возрастает.

Выбор теплового режима сварки

В соответствии с табл. 7.4 сварка мартенситно-ферритных сталей производится в основном с предварительным и сопутствующим подогревом. Даже для узлов из стали 08Х13 с наиболее низким содержанием углерода при сварке рекомендуется подогрев до 150–250 °С с последующей термической обработкой. Подогрев не производится только при сварке плакитирующего слоя биметалла. Предварительный и сопутствующий подогрев снижает уровень сварочных напряжений и способствует мартенситному превращению в условиях, способствующих его самоотпуску, т.е. образованию более равновесных структур. В результате этого склонность сварных соединений к образованию трещин резко снижается.

136

Таблица 7 . 4 Особенноститепловогорежимасваркимартенситно-ферритныхсталей

Маркастали |

Температура |

Времявылеживания |

Термическая |

|

подогрева, °С |

дотермической |

обработка |

||

|

обработки, ч |

|||

|

|

|

||

08Х13 |

150–250 |

Неограничено |

Отпускпри |

|

680–700 °С |

||||

|

|

|

||

08Х13 плакитирующий |

Безподогрева |

Неограничено |

Непроизводится |

|

слойбиметалла |

|

|

|

|

08Х14МФ |

Безподогрева |

Неограничено |

Непроизводится |

|

12Х13 |

≥300 |

2 |

Отпускпри |

|

700–720 °С |

||||

|

|

|

||

20Х13 |

≥300 |

2 |

Отпускпри |

|

700–720 °С |

||||

|

|

|

||

14Х17Н2 |

150–250 |

Неограничено |

Отпускпри |

|

620–640 °С |

||||

|

|

|

Дополнительное легирование стали 08Х14МФ карбидообразующими элементами снижает «эффективное» содержание С и устойчивость аустенита в процессе охлаждения, способствуя его распаду уже при 300 °С. Тетрагональность мартенсита уменьшается, что благоприятно сказывается на свариваемости. Сталь 08Х14МФ, легированная дополнительно Mo и V, сваривается в результате этого без подогрева.

7.3. ТЕХНОЛОГИЯ СВАРКИ И СВОЙСТВА СОЕДИНЕНИЙ

Способы сварки и сварочные материалы

Сварка мартенситно-ферритных высокохромистых сталей должна выполняться только при положительной температуре окружающего воздуха. Применяют ручную дуговую сварку покрытыми электродами, сваркувсредезащитныхгазовиавтоматическуюподфлюсом.

Применяемые сварочные материалы разнообразны (табл. 7.5), их марки регламентированы в ОСТ 26-01–77, РТМ 108.940.08–85 и отраслевых инструкциях.

137

Таблица 7 . 5

Сварочные материалы для дуговых способов сварки мартенситно-ферритных сталей

|

|

Сваркавсреде |

Автоматическаясварка |

|

Марка |

Типэлектрода |

защитныхгазов |

подслоемфлюсом |

|

стали |

имарка |

Сварочная |

Сварочная |

Флюс |

|

|

проволока |

проволока |

|

|

|

|

||

|

Э-12Х13 |

|

|

|

|

(УОНИ-13/НЖ, |

|

|

|

|

АНВ-1) |

|

|

|

|

ЦЛ-51 |

|

|

АН-26с, |

|

Э-10Х25Н13Г2 |

Св-06Х25Н12Т, |

Св-07Х25Н12Г2Т, |

|

|

(ОЗЛ-6, ЦЛ-25) |

АНФ-14, |

||

08X13 |

Э-10Х25Н13Г2Б |

Св-08Х25Н13БТЮ, |

Св-06Х25Н12ТЮ, |

ОФ-6, |

|

(ЦЛ-9) |

Св-07Х25Н12Г2Т |

Св-08Х25Н12БТЮ |

АН-18 |

|

Э-08Х20Н15ФБ |

|

|

|

|

(АНВ-9) |

|

|

|

|

Э-10Х20Н15Б |

|

|

|

|

(АНВ-10) |

|

|

|

08X14МФ |

Э-10Х25Н13Г2 (ЦЛ- |

Св-04Х20Н5М6Б |

Св-07Х25Н13 |

АН-26 |

|

25) |

Св-07Х25Н13 |

|

|

|

Э-12X13 (ЛМЗ-1), |

|

|

|

|

Э-06Х13Н(ЦЛ-41) |

|

|

|

|

ЦЛ-51 |

|

|

|

12X13 |

Э-11X15Н25М6АГ2 |

– |

– |

– |

|

(ЭА-395/9) |

|

|

|

|

Э-10Х25Н13Г2 |

|

|

|

|

(ЗиО-8, ЦЛ-25) |

|

|

|

|

ЦЛ-51 |

|

Св-07Х25Н13 |

АН-26 |

20X13 |

Э-10Х25Н13Г2 |

– |

||

|

(ЗиО-8, ЦЛ-25) |

|

|

|

14Х17Н2 |

Св-10Х18Н2 (АНВ-2) |

Св-08Х18Н2ГТ, |

Св-08Х18Н2ГТ, |

АН-26с, |

Св-08Х14ГНТ |

Св-08Х14ГНТ |

ОФ-6, |

||

|

|

|

|

АНФ-6 |

Сварочные материалы можно разделить на две группы:

1) с химическим составом, при котором наплавленный металл имеет химический состав, структуру и свойства, близкие к сталям этой группы;

138

2) с химическим составом, обеспечивающим получение аустенитного наплавленного металла, при этом прочностные свойства сварных соединений ниже, чем у основного металла, а пластические достаточно высоки.

Электродыдлясваркимартенситно-ферритныхсталейсособыми свойствами должны удовлетворять требованиям ГОСТ 10052–75. Для деталей иузлов из стали14Х17Н2 также применяется способ электрон- но-лучевойсварки.

Низкоуглеродистая сталь 08X13 сваривается без подогрева при минимальной погонной энергии дуги с охлаждением до температуры ниже 100 °С после наложения каждого валика для предотвращения чрезмерного роста зерна и снижения ударной вязкости в околошовной зоне сварного соединения.

Высокохромистый мартенситно-ферритный металл шва склонен также к образованию горячих кратерных трещин, особенно в корневыхслояхприналичиизазоров. Исходяиз этогоприсваркекратеры должны выводиться на фаску свариваемых элементов соединения, апри появлении кратерных трещин они должны удаляться механическимспособом.

Термическая обработка, механические и служебные свойства соединений

Из-за опасности образования холодных трещин и просто хрупкого разрушения вследствие резкого снижения ударной вязкости околошовного металла сварные соединения мартенситноферритных сталей подвергаются термическому отпуску для «смягчения» структур закалки и снятия остаточных напряжений. Режим термической обработки приведен в табл. 7.4. Поскольку для сталей 08Х13, 08Х14МФ, 12Х13 и 20Х13 применяют в основном аустенитные сварочные материалы, то прочностные свойства их сварных соединений ниже, чем у основного металла. Равнопрочность достигается при использовании для сварки электродов и проволок, обеспечивающих получение металла швов с мартенситной структурой (электродов АНВ-1, АНВ-2, ЦЛ-51).

139

К сварным соединениям стали 14Х17Н2 предъявляют требования стойкости к межкристаллитной коррозии. Эта стойкость обеспечивается рекомендуемой термообработкой (табл. 7.6).

Таблица 7 . 6

Механические свойства сварных соединений мартенситно-ферритных сталей (не менее)

|

|

|

Металлшва |

|

|

|

Сварное |

|

||

Сталь, |

Способсварки. |

|

|

|

соединение |

|||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

Угол |

||

марка |

Сварочныематериалы |

, |

, |

, |

, |

KCU, |

, |

|

KCU, |

|

|

|

σ0,2 |

σв |

δ5 |

ψ |

2 |

σв |

|

2 |

заги- |

|

|

МПа |

МПа |

% |

% |

МДж/м |

МПа |

МДж/м |

ба |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

9 |

10 |

|

РДС |

|

|

|

|

|

|

|

|

|

|

Электроды: |

|

|

|

|

|

|

|

|

|

|

Э-10Х25Н13Г2 |

|

|

|

|

|

|

|

|

|

|

(ОЗЛ-6, ЦЛ-25) |

|

|

|

|

|

|

|

|

|

|

Э-10Х25Н13Г2Б(ЦЛ-9) |

|

|

|

|

|

|

|

|

|

|

Э-08Х20Н15ФБ(АНВ-9) |

|

|

|

|

|

|

|

|

|

|

Э-10Х20Н15Б(АНВ-10) |

300 |

540 |

15 |

15 |

0,5 |

540 |

|

0,5 |

40 |

|

Э-12Х13 |

|

|

|

|

|

|

|

|

|

|

(УОНИ-13/НЖ, АНВ-1) |

490 |

637 |

12 |

35 |

0,5 |

590 |

|

0,5 |

– |

|

ЦЛ-51 |

|

|

|

|

|

|

|

|

|

|

АДС |

|

|

|

|

|

|

|

|

|

08X13 |

Проволока: |

|

|

|

|

|

|

|

|

|

|

Св-07Х25Н12Г2Т, |

|

|

|

|

|

|

|

|

|

|

Св-06Х25Н12ТЮ, |

|

|

|

|

|

|

|

|

|

|

Св-08Х25Н12БТЮ |

|

|

|

|

|

|

|

|

|

|

Флюс: |

|

|

|

|

|

|

|

|

|

|

АН-26с, АНФ-14, |

|

|

|

|

|

|

|

|

|

|

ОФ-6, АН-18 |

300 |

540 |

15 |

15 |

0,5 |

540 |

|

0,5 |

40 |

|

АрДС |

|

|

|

|

|

|

|

|

|

|

Проволока: |

|

|

|

|

|

|

|

|

|

|

Св-06Х25Н12Т, |

|

|

|

|

|

|

|

|

|

|

Св-08Х25Н13БТЮ, |

|

|

|

|

|

|

|

|

|

|

Св-07Х25Н12Г2Т |

300 |

540 |

15 |

15 |

0,5 |

540 |

|

0,5 |

– |

08X14МФ |

РДС |

|

|

|

|

|

|

|

|

|

Электроды: |

|

|

|

|

|

|

|

|

|

|

|

Э-10Х25Н13Г2 (ЦЛ-25) |

300 |

540 |

15 |

15 |

0,5 |

450 |

|

0,5 |

– |

140