Оборудование для подготовки материалов

..pdfМинистерство образования и науки Российской Федерации Государственное образовательное учреждение высшего профессионального образования

Пермский государственный технический университет

В. И. Лукьянов

ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ МАТЕРИАЛОВ

Рекомендовано Учебно-методическим объединением по профессиональнопедагогическому образованию для студентов специальности

«Профессиональное обучение (машиностроение

итехнологическое оборудование, материаловедение

иобработка материалов)»

Издательство Пермского государственного технического университета

2010

УДК 621.74.06:058.2(075.8) Л84

Рецензенты:

канд. техн. наук В. А. Дубровский (ОАО «Протон-ПМ»);

д-р техн. наук, профессор А. М. Ханов (Пермский государственный технический университет);

канд. техн. наук, профессор В. Н. Шишляев (Пермский государственный технический университет)

Лукьянов, В. И.

Л84 Оборудование для подготовки материалов: учеб. пособие / В. И. Лукьянов.— Пермь: Изд-во Перм. гос. техн. ун-

та, 2010.— 181 с.

ISBN 978-5-398-00427-4

Описывается оборудование, используемое для изготовления разовых песчаных форм в литейных цехах. Написано в соответствии с программой «Оборудование для подготовки материалов».

Предназначено для студентов дневного и заочного отделения, обучающихся по специальности 150204 «Машины и технология литейного производства». Может быть полезно для студентов, обучающихся по специальности 121200 «Технология художественной обработки материалов».

УДК 621.74.06: 058-2(075.8)

ISBN 978-5-398-00427-4

© ГОУ ВПО «Пермский государственный технический университет», 2010

ОГЛАВЛЕНИЕ |

|

Введение ................................................................................................................... |

5 |

1. Машины и оборудование для подготовки формовочных материалов |

|

и приготовления смесей ...................................................................................... |

7 |

1.1. Оборудование для подготовки свежих формовочных материалов .......... |

8 |

1.1.1. Оборудование для сушки песка и глины.......................................... |

9 |

1.1.2. Процесс размельчения..................................................................... |

18 |

1.1.2.1. Дробилки............................................................................ |

21 |

1.1.2.1.1. Щековые дробилки............................................ |

21 |

1.1.2.1.2. Валковые дробилки............................................ |

28 |

1.1.2.1.3. Молотковые дробилки....................................... |

32 |

1.1.2.2. Мельницы........................................................................... |

33 |

1.1.2.2.1. Шаровые мельницы........................................... |

33 |

1.1.2.2.2. Молотковые и крестовые мельницы................ |

50 |

1.1.2.2.3. Мельницы по типу бегунов............................... |

53 |

1.1.2.2.4. Вибрационные мельницы.................................. |

54 |

1.2. Оборудование для подготовки оборотной формовочной смеси............. |

56 |

1.2.1. Магнитные сепараторы.................................................................... |

57 |

1.2.2. Сита ................................................................................................... |

62 |

1.2.2.1. Основы теории работы плоского качающегося сита...... |

63 |

1.2.2.2. Вибрационные сита........................................................... |

66 |

1.2.2.3. Барабанные сита................................................................ |

72 |

1.2.3. Оборудование для гомогенизации и охлаждения отработанной |

|

смеси.................................................................................................. |

78 |

1.2.4. Регенерация отработанных и стержневых смесей......................... |

82 |

1.2.4.1. Механизация термической регенерации ......................... |

84 |

1.2.4.2. Механизация мокрой регенерации песка........................ |

85 |

1.2.4.3. Оборудование механического способа регенерации...... |

88 |

1.2.4.4. Установка для сепарации мелкодисперсных |

|

материалов......................................................................... |

91 |

1.3. Оборудование для приготовления формовочных и стержневых |

|

смесей.......................................................................................................... |

94 |

1.3.1. Смешивающие бегуны..................................................................... |

97 |

|

3 |

1.3.2. Центробежные (маятниковые) смесители.................................... |

107 |

1.3.3. Лопастные (шнековые) смесители................................................ |

112 |

1.3.4. Другие типы смесителей................................................................ |

119 |

1.3.5. Разрыхлители.................................................................................. |

121 |

1.3.6. Смесеприготовительные системы................................................. |

124 |

1.3.7. Оборудование для малой механизации приготовления |

|

формовочных смесей..................................................................... |

131 |

Вопросы для самоконтроля............................................................................. |

132 |

2. Оборудование складов шихты и плавильных отделений............................. |

135 |

2.1. Механизация подготовки шихты............................................................. |

136 |

2.1.1. Оборудование для взвешивания шихты....................................... |

140 |

2.1.2. Механизация загрузки вагранок ................................................... |

143 |

2.1.3. Механизация загрузки сталеплавильных агрегатов.................... |

151 |

2.2. Оборудование заливочных участков....................................................... |

156 |

2.2.1. Литейные ковши............................................................................. |

156 |

2.2.2. Автоматизация заливки форм....................................................... |

161 |

Вопросы для самоконтроля............................................................................. |

179 |

Библиографический список................................................................................. |

180 |

ВВЕДЕНИЕ

Литейное производство является основной заготовительной базой современного машиностроения, и поэтому обеспечение получения отливок высокого качества имеет первостепенное значение. Решение этой задачи заключается в использовании высокоэффективных форм организации производства, внедрении новых прогрессивных технологических процессов, создании высокопроизводительных автоматизированных комплексов оборудования. Для получения отливок используют различные группы основного литейного технологического оборудования, к которым относится оборудование для приготовления формовочных материалов и оборудование складов шихты плавильнозаливочных отделений.

Количество формовочных и стержневых смесей, потребляемых для изготовления литейных форм и стержней, колеблется от 3 до 10 т на 1 т годного литья, в зависимости от конфигурации, веса отливок и толщины их стенок. Это составляет около 50 % всех грузопотоков литейного цеха. Поэтому механизация приготовления и транспорта смесей имеет весьма важное экономическое, а также технологическое значение для качества

иоднородности смесей. Стабильное качество смесей обеспечивает стабильное качество форм стержней и, в конечном итоге, отливок.

Вобщем случае формовочная смесь составляется из оборотной, т. е. выбитой из опок, формовочной смеси и освежающих добавок, к которым относятся свежий песок, глина или бентонит и специальные добавки. Как отработанная смесь, так

исвежие добавки должны быть обработаны или подготовлены, прежде чем поступить в основной смешивающий аппарат.

Вобщей массе отливки из черных сплавов занимают ведущее положение в структуре литейного производства, на первом месте стоит универсальный материал — чугун, который служит

5

основой развития машинной индустрии. Основными материалами для выплавки чугуна и стали являются металлическая шихта, топливо (для вагранок) и флюсы.

Тщательная подготовка шихтовых материалов — один из важнейших факторов, обеспечивающих экономичное использование плавильного агрегата и увеличение его производительности.

1. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ ФОРМОВОЧНЫХ МАТЕРИАЛОВ И ПРИГОТОВЛЕНИЯ СМЕСЕЙ

Формовочные и стержневые смеси составляются в большинстве случаев из свежих песчано-глинистых формовочных материалов регенерата, оборотной смеси и различных добавок. Процесс приготовления смесей включает следующие операции: разгрузку, складирование и подготовку свежих песчаноглинистых материалов и добавок; подготовку оборотной формовочной смеси; регенерацию отработанных смесей; приготовление смесей.

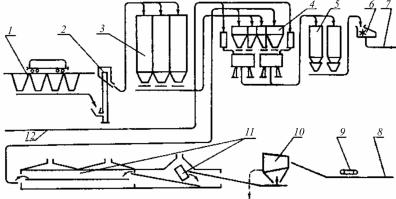

Рис. 1.1. Схема технологического потока подготовки формовочных материалов и приготовления смесей: 1 — разгрузка свежего песка; 2 — сушка песка; 3 — хранение песка; 4 — приготовление смеси; 5 — выдержка смеси; 6 — разрыхление смеси; 7 — выдача готовой смеси в формовочное отделение; 8 — поступление оборотной смеси с участка выбивки форм; 9 — магнитная сепарация; 10 — просев смеси; 11 — увлажнение и охлаждение смеси; 12 — подача связующих материалов к дозаторам

7

Подготовка свежих песков и необходимых добавок осуществляется на складах формовочных материалов, где производится сушка, охлаждение и просеивание кварцевых песков, резка, сушка и измельчение глины, размалывание каменного угля, измельчение и просеивание высокоогнеупорных материалов (магнезита, циркона и др.), приготовление жидких связующих материалов, глиняных суспензий и др.

Подготовка оборотной смеси заключается в ее просеве, магнитной сепарации, охлаждении и гомогенизации, т. е. придании ей однородности по содержанию влаги и температуре. Регенерация отработанных смесей — это восстановление зернового состава смеси и активация поверхности зерен песка. Приготовление смесей включает дозирование исходных материалов, их смешивание, выдержку смеси и ее разрыхление.

На рис. 1.1 приведена схема технологического потока, в котором происходит подготовка формовочных материалов и приготовление смесей. Оборудование, применяемое в этом потоке, можно разделить на следующие группы: а) оборудование для складирования и подготовки формовочных материалов; б) оборудование для подготовки оборотных смесей; в) смесеприготовительное оборудование; г) транспортное оборудование.

1.1. Оборудование для подготовки свежих формовочных материалов

Подготовка свежих формовочных материалов перед их загрузкой в смесители предусматривает следующие операции:

1) сушку песка с последующим его просевом; |

2) сушку глины |

с последующим ее размолом; 3) дробление |

и размол угля; |

4) сепарацию песков.

Подготовленные таким образом материалы подаются в расходные бункеры, из которых они затем выдаются в смесители. Часто уголь и глину загружают в смеситель в виде глиняноугольной суспензии, которую готовят вблизи от смесеприготовительной установки и нагнетают по трубопроводам к местам потребления.

8

Технологическое оборудование, применяемое для подготовки свежих формовочных материалов, может быть разделено на следующие группы: а) оборудование для сушки песка и глины; б) дробильно-размольное оборудование; в) оборудование для приготовления суспензии.

1.1.1. Оборудование для сушки песка и глины

Сушка — процесс удаления влаги с зерен материала. Различают влагу свободную, расположенную на поверхности, и влагу связанную — капиллярную, адсорбционную, химическую, осмотическую. При сушке песка или глины необходимо удалить только свободную влагу, так как удаление связанной влаги ведет к изменению технологических свойств материалов. В литейных цехах применяется следующее сушильное оборудование: сушильные плиты и трубчатые сушила; горизонтальные одноходовые и трехходовые барабанные сушила; вертикальные многоподовые сушила; установки для сушки песка в пневмопотоке; установки для сушки песка в кипящем слое.

Сушильные плиты и трубчатые сушила. При небольшой потребности в свежих формовочных материалах применяют сушильные печи, представляющие собой боров, перекрытый плоскими чугунными плитами. На таких плитах сушат как песок, так и глину. Толщина слоя сушимого материала около 150 мм. Материал нагружают на плиту, разгружают его вручную. Во время сушки материал следует возможно чаще перемешивать во избежание перегрева. При перегреве глина теряет связующую способность.

Сушильные плиты имеют полезную площадь сушки (площадь плиты) 5–15 м2. Производительность плит составляет 60– 100 кг/ч на 1 м2 площади плиты при сушке песка влажностью 15 %. Для глины с влажностью 25 % производительность составляет 30–50 кг/ч на 1 м2. Расход условного топлива 100– 120 кг на 1 т песка и 300–350 кг на 1 т глины.

9

Для сушки песка при небольшой потребности применяют также печи в виде вертикальных камер с дымогарными трубками. Сырой песок загружают вручную сверху на решетку, которой перекрыта печь. По мере высыхания песок просыпается между трубками и высыпается сбоку в приямок. Производительность таких трубчатых печей — 1–1,5 т/ч песка. Расход условного топлива составляет 75–90 кг/т при влажности песка 15 %. Расстояние между трубами в одном горизонтальном ряду 80– 100 мм, расстояние между рядами труб по вертикали 160– 190 мм, диаметр труб — 100–125 мм. Число рядов труб по вертикали — 5–6.

Горизонтальные барабанные сушила. При значительной потребности в песке и глине в современных литейных цехах применяют горизонтальные и вертикальные механические сушильные печи. Горизонтальное сушило (рис. 1.2) представляет собой барабан, имеющий ось с наклоном около 5° к горизонту. Барабан вращается на катках с частотой вращения 2–10 об/мин и приводится при помощи зубчатой передачи от электродвигателя через редуктор. Сушимый материал (песок или глину) загружают в распределительную часть барабана, где имеются винтовые лопатки. Эти лопатки распределяют песок по отдельным продольным каналам барабана, образованным системой продольных перегородок. Ячейковая насадка барабана разделяет песок на ряд отдельных струй, благодаря чему ускоряется процесс сушки. Варианты ячейковой насадки барабана таких печей с пересыпанием песка с полки на полку показаны на рис. 1.2, б. Пройдя всю длину барабана, песок или глина высыхает и выходит наружу.

Горизонтальные барабанные сушила делают диаметром до 2–2,5 м и длиной до 10 м, их применяют для сушки как песка, так и глины. Производительность таких сушил до 10 т/ч по песку и до 3,5 т/ч по глине. Расход условного топлива 50–100 кг на 1 т песка или 100–150 кг на 1 т глины.

Горизонтальные барабанные сушила делают обычно с попутным потоком топочных газов и сушимого материала, хотя с

10