Оборудование для подготовки материалов

..pdfΝ = |

|

Α1n |

|

= |

σ 2 LRn (r2− ρ2 ) |

, |

|

60 75 |

|

||||

100 |

|

137 103 Er |

||||

где L, R, r иρ — в см, а σ и E — в кгс/см2.

Полный расход мощности с учетом трения дробимого материала о валки и трения в подшипниках составляет1,6… 1,8N.

Производительность валков (т/ч) при непрерывном потоке выходящего продукта с площадью поперечного сечения

L2ρ , см2,

|

Q = |

L 2ρπ Rnµγ 3600 |

= 0,377µγLRn 2ρ , , |

|

30 1000 |

||

|

|

|

|

где |

γ |

— плотность дробимого материала, кг/см3; |

|

|

µ= 0,2… 0,3 |

— коэффициент |

разрыхления продукта (все |

размеры в см).

Если принять в расчет самораздвигание валков во время работы на величину ρ (см), зависящую от жесткости пружин и

равную в среднем1/ 4 2ρ , то ширина потока продукта будет2ρ + ρ см и производительность валков, т/ч,

Q = 0,47µγLRn 2ρ .

При вплотную сдвинутых валках ( 2ρ = 0 ) ширина потока продукта равна ρ , см (обычно до 1,5 см), и производительность валков, т/ч

Q = 0,377µγLRnρ .

Окружную скорость обычных гладких валков принимают в пределах 2–3, а быстроходных валков — 4–6 м/с. При чрезмерно большой окружной скорости выбрасываемый продукт при выходе из дробилки не успевает приобрести окружную скорость валков и отстает от них в своем движении. Происходит сильное истирание материала и выделение пыли. Окружная скорость должна быть тем меньше, чем крупнее куски дробимого

31

материала. Зубчатые и рифленые тихоходные валки имеют окружную скорость 1,5–2 м/с, а быстроходные — 3–4,5 м/с.

1.1.2.1.3. Молотковые дробилки

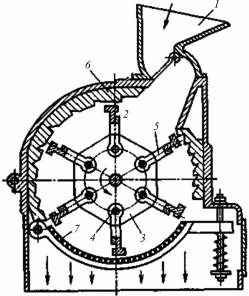

Молотковая дробилка (рис. 1.16) представляет собой быстровращающийся ротор, на котором свободно (на шарнирах) навешены била, или молотки, ударяющие по кускам дробимого материала. Таким образом, молотковая дробилка размельчает материал действием удара молотков.

Загрузка кусков материала в дробилку происходит через загрузочное отверстие кожуха, а выход продукта — через зазоры между колосниками решетки, расположенной внизу машины.

Рис. 1.16. Схема молотковой дробилки: 1 — загрузка материала; 2 — рабочее пространство; 3 — диски; 4 — болты; 5 — била; 6 — стальная облицовка; 7 — решетка

Размеры кусков продукта дробления в молотковой дробилке определяются как шириной зазоров в сменной колосниковой

32

решетке, так и радиальным зазором между молотками и решеткой. По практическим данным, ширина зазоров между колосниками при крупном дроблении (куски до 50 мм) должна быть в 1,5–2 раза больше наибольшего размера кусков, чтобы последние могли пройти. При мелком дроблении (куски до 5 мм) зазоры должны составлять 25–30 мм. Радиальный зазор между молотком и решеткой тем больше, чем крупнее куски дробимого материала. Чаще всего этот зазор равен 3–5 мм.

Окружные скорости в молотковых дробилках составляют 20–50 м/с. Кратность дробления e = 6… 12 . Молотковые дробилки отличаются большой производительностью и компактностью. Обычный материал для молотков и футеровки — сталь (Ст5), а при дроблении твердых материалов — марганцовистая сталь.

Производительность (м3/с) дробилки определяется по приближенной формуле

Π = (0,01− 0,012) DL,

где D — диаметр окружности, описываемой молотками ротора, м; L — длина ротора, м.

1.1.2.2. Мельницы

Для размалывания угля и глины в литейных цехах применяют шаровые, молотковые и крестовые мельницы, мельницы по типу бегунов, а также вибрационные мельницы.

1.1.2.2.1. Шаровые мельницы

Шаровая мельница представляет собой барабан, вращающийся вокруг горизонтальной оси, в который загружены куски размалываемого материала и стальные шары. При вращении барабана шары увлекаются стенкой в сторону вращения и, достигая определенной высоты, отрываются от нее, падают, размельчая материал ударом. Длина барабана мельницы чаще всего составляет 1,5–2,0D.

33

В точке отрыва A (рис. 1.17) центробежная сила шара весом G кгс, уравновешивается радиальной составляющей G cos α силы тяжести:

G |

π n 2 |

|||

|

|

|

|

R = G cos α . |

|

|

|||

g |

30 |

|

||

|

|

|

|

Рис. 1.17. Траектория движения шаров в мельнице |

|||||||||

|

|

|

Сократив π 2 с g, получим |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

R |

= |

900 |

. |

|

|

|

|

|

|

|

|

|

|

cos α |

|

|

|

|

|

||

|

|

|

|

|

|

|

n2 |

|

|

|

|

||

|

|

|

Это выражение является основным соотношением рабочих |

||||||||||

параметров шаровой мельницы. Подставив |

|

|

в условии |

||||||||||

|

G |

π n 2 |

|

|

|

|

|

G v2 |

|||||

|

|

|

|

R = G cos α |

центробежную силу в виде |

|

|

|

, гдеν — |

||||

|

g |

30 |

|

|

|

|

|

g R |

|||||

окружная скорость шара в точке A, получим для основного со-

34

отношения рабочих параметров шаровой мельницы другое выражение:

v2 = gR cos α

Вточке A шар отрывается от поверхности барабана и летит

сначальной скоростью, равной окружной скорости ν (м/с), по параболе AB. Уравнение этой параболы относительно системы координат с началом в течке отрыва шара, очевидно:

y = x tg α − |

gx2 |

|

|

, |

|

2v2 cos2 α |

||

где α — угол отрыва шара;

g — ускорение силы тяжести, g = 9,81 м/с2.

Решив это уравнение совместно с уравнением окружной скорости для барабана с радиусом R, найдем следующие координаты точки падения шара:

x |

B |

= 4R sin α cos2α ; |

|

|

|

||

y |

|

= −4R sin2 α cosα |

|

B |

. |

||

|

|

|

Можно также доказать, что между угламиα , β , γ и δ , по-

казанными на рис. 1.1.2.2.1.1, существуют следующие соотношения:

β = 3α − |

90° ; |

δ = 3γ , |

|

|

угол β называется углом падения шара.

Найдем геометрическое место точек A отрыва шаров, находящихся в разных слоях загрузки мельницы, на различных радиусах R.

35

|

|

|

|

|

G |

π n 2 |

|

|||

Основное соотношение |

|

|

|

R = G cos α |

показывает, что |

|||||

|

|

|||||||||

|

|

|

|

|

g |

30 |

|

|||

величина |

R |

является постоянной для любого слоя шаровой |

||||||||

cos α |

||||||||||

|

|

|

|

|

|

|

|

|

||

загрузки. Но величина |

R |

|

представляет собой гипотенузу OE |

|||||||

cos α |

||||||||||

|

|

|

|

|

|

|

|

|||

прямоугольного треугольника с катетом R и углом α между этим катетом и гипотенузой (рис. 1.18). Следовательно, все точки отрыва лежат на окружности радиуса

ρ = |

1 |

|

R |

= |

450 |

м. |

|

2 cos α |

n2 |

||||||

|

|

|

|||||

Центр этой окружности лежит на вертикальном радиусе барабана в точке O1.

Геометрическое место точек падения шаров представляет собой некоторую кривую BB1O, которая касается в центре барабана O горизонтального диаметра барабана. В самом деле, для

|

G |

π n 2 |

|

|||

R = 0 получаем по формуле |

|

|

|

|

R = G cos α |

cos α 0= 0 , |

|

|

|||||

|

g |

30 |

|

|

||

т. е. α 0= 90° . |

А |

согласно формуле |

β = 3α − |

90° ; |

име- |

δ = 3γ |

|

||||

|

|

|

|

|

|

емβ = 3α − 90° = |

180° |

, что и подтверждает характер кривой OB1 |

|||

около точки O. |

|

|

|

|

|

Наименьший радиус загрузки R1 должен быть выбран таким, чтобы шары внутреннего слоя еще могли свободно падать, не сталкиваясь с падающими шарами других слоев. Для этого необходимо, чтобы точки падения шаров всех слоев нагрузки (с радиусами от R до R1) располагались на части BB1 кривой падения, не занимая ее части B1O, находящейся за точкой B1. Другими словами, необходимо, чтобы точка падения шаров крайнего внутреннего слоя лежала в точке B1, т. е. чтобы абсцисса x1

36

точки падения в системе координат с началом в точке O была максимальной.

Согласно формуле

x |

B |

= 4R sin α cos2α ; |

|

|

|

|

|

y |

|

= −4R sin2 α cosα |

|

B |

|

||

|

|

|

абсцисса точки падения в системе координат с началом в точке отрыва шара x = 4R sin α cos2α . В системе координат с началом в центре барабана эту абсциссу можно выразить следующим образом:

x′ = x − R sin α = 4R sinα cosα2− R sinα .

Взяв первую производную dx′ и приравняв ее равной ну- d α

лю, найдем, что искомой точке B1 будет соответствовать точка отрыва с угломα 1= 73° 50'. Следовательно, наименьший радиус загрузки должен составлять

R = |

900cos73°50′ |

= |

250 |

. |

1 |

n2 |

|

n2 |

|

Шары, лежащие на меньших радиусах, при падении будут сталкиваться с падающими шарами других слоев загрузки.

Рис. 1.18. Геометрическое место |

Рис. 1.19. Геометрическое место точек |

точек отрыва шаров |

падения шаров |

37

Наивыгоднейшие условия работы шаров данного слоя загрузки, очевидно, соответствуют максимуму высоты падения шара, считая от вершины параболы до точки падения. При таком условии шар в момент удара будет обладать наибольшей живой силой и может совершить наибольшую работу дробления.

Высота подъема шара от точки его отрыва до вершины па-

раболы, очевидно, |

составляет |

v2 sin2 α |

|

|

|

м. Разность ординат |

|||||||||||

2g |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

точек отрыва и падения согласно формулам |

|

|

|

||||||||||||||

|

|

x |

B |

= 4R sin α cos2α |

; |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|||||||||||

|

|

y |

|

= −4R sin2 α cosα |

|

|

|

|

|

||||||||

|

|

B |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

равна 4R sin2 α cosα |

|

. Следовательно, |

полная |

высота падения |

|||||||||||||

шара от вершины параболы до точки падения |

|

|

|

||||||||||||||

Η = |

v2 sin2 α |

+ 4R sin2 α |

cosα . |

|

|

|

|||||||||||

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

2g |

|

|

|

|

|

|

|||||

Подставив в этом выражении v = |

π Rn |

, а n = |

30 cos α |

, что |

|||||||||||||

|

|

||||||||||||||||

|

|

|

|

|

|

30 |

|

|

R |

||||||||

|

|

G |

|

π n 2 |

|

|

|

|

|

|

|||||||

следует из формулы |

|

|

|

|

|

R = G cos α . |

После сложения полу- |

||||||||||

|

|

|

|

||||||||||||||

|

|

g |

|

30 |

|

|

|

|

|

|

|||||||

чим: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Η = 4,5sin2 α cosα . |

|

|

|

|||||||||

Взяв далее первую производную от H по α |

и приравняв ее |

||||||||||||||||

нулю, найдем, что максимум высоты падения шара H достигает- |

|||||||||||||||||

ся при угле отрываα = |

54° 40'. Этот угол является, таким обра- |

||||||||||||||||

зом, оптимальным углом отрыва.

К изложенному расчету оптимального угла отрыва была предложена следующая уточняющая поправка. Полная абсолютная скорость шара в точке падения B (см. рис. 1.17) направлена не вертикально, а наклонно, и является геометрической

38

суммой вектора ν y падения шара, равного 2gH , и вектораν x ,

равного, очевидно, сохранившейся по инерции горизонтальной составляющей окружной скорости шара ν в точке отрываν x = ν cosα . Следовательно, полная абсолютная скорость шара в точке B

vB2 = vx2 + v2y . |

|

Взяв от этой величины первую производную по α |

и приравняв |

ее равной нулю, получим уточненное значениеα опт= |

52° 14' . |

Внесение этой поправки в расчет частоты вращения мельницы, назначаемого при различных режимах, дает разницу приблизительно в 3 % против обычно применяемых расчетов (без этой поправки).

При выборе частоты вращения мельницы следует иметь в виду, что если слишком медленное вращение барабана мельницы ведет к уменьшению производительности, то при слишком быстром вращении могут возникать столь большие центробежные силы, что под действием их шары прижмутся к стенкам барабана и совсем не станут падать. Производительность мельницы будет равна нулю.

Частота вращения барабана, при которой центробежная сила шара уравновешивает его силу тяжести в самой верхней точке C (см. рис. 1.17), называется критической. Очевидно, что при этом

Ρ = Gnкр2 R = G,

900

откуда критическая частота вращения

nкр = 30 = 42,3 ,

R D

где R — радиус вращения внешнего слоя шаров; м; D = 2R.

39

Рабочая частота вращения шаровой мельницы должна быть меньше критической. При назначении рабочей частоты вращения шаровой мельницы могут быть установлены два режима:

1)режим максимальной абсолютной производительности данной мельницы;

2)режим максимальной экономичности, т. е. максимальной производительности мельницы на единицу затрачиваемой энергии на ее вращение.

Для установления режима максимальной абсолютной производительности мельницы необходимо поставить в наивыгод-

нейшие условия работы (с углом отрываα опт= 54° 40' ) крайний

внешний слой шаров. Этот слой содержит наибольшее число шаров и имеет решающее значение в данном случае.

Рис. 1.20. Расположение шаровой нагрузки: а — при режиме максимальной абсолютной производительности; б — при режиме максимальной экономичности

|

G |

π n |

2 |

||

Из отношения |

|

|

|

|

R = G cos α легко видеть, что |

|

|

||||

|

g |

30 |

|

||

n = 30 cos α .

R

40