Оборудование для подготовки материалов

..pdfния) емкостью по 6 м3, имеющими по две пропеллерные мешалки. Суспензия подается насосами в расходный бак над смесителями, также снабженный мешалками для поддержания составляющих суспензии во взвешенном состоянии. Из расходного бака суспензия отмеривается дозаторами и подается в смесители.

В современных литейных цехах поточно-массового производства с автоматическими литейными линиями обычно для каждой линии имеется своя смесеприготовительная установка. В частности, установками по рассмотренной схеме оборудованы на ВАЗе каждая из четырех автоматических линий опочной формовки чугунолитейного цеха. Для двух автоматических линий безопочной формовки смесеприготовительная система общая.

1.3.7. Оборудование для малой механизации приготовления формовочных смесей

В небольших литейных цехах единичного литья со ступенчатым режимом работы выбивка форм не сосредоточена в одном месте, а разбросана по всей площади пролета. В таких цехах приготовление облицовочной и стержневых смесей производится в централизованной установке, а наполнительная формовочная смесь приготовляется при помощи передвижных машин непосредственно на местах формовки.

Передвижные машины для приготовления наполнительной смеси передвигают по цеху на колесах или же переносят с места на место мостовым краном. Приготовление наполнительной смеси заключается в увлажнении отработанной, выбитой из опок смеси и пропускании ее через эти машины, в которые ее забрасывают вручную лопатой. Такие передвижные машины бывают единичными, с одним рабочим агрегатом (например, сито, магнитный сепаратор, разрыхлитель), и комбинированными, с двумя-тремя рабочими агрегатами для выполнения двух и более технологических операций приготовления смеси.

131

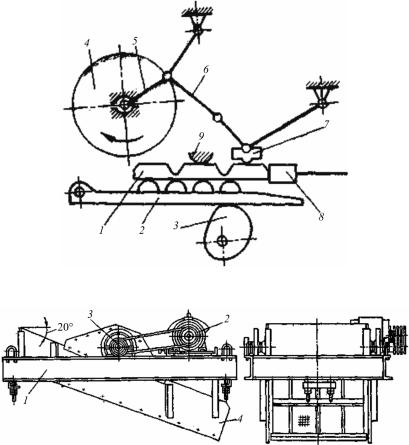

Рис. 1.74. Передвижная комбинированная смесеприготовительная машина:

1— эксцентрик; 2 — качающееся сито; 3 — магнитный барабан; 4 — лопастной бросающий барабан; 5 — направляющий козырек

Передвижная смесеприготовительная машина мод. 126 (рис. 1.75) представляет собой комбинацию плоского качающегося сита, магнитного барабана и лопастного бросающего бара- бана-разрыхлителя. Материал забрасывается в корыто сита и выдается в виде струи, выбрасываемой лопастным барабаном и направляемой козырьком. Снизу к козырьку подвешены цепи, образующие цепную завесу, проходя которую струя выбрасываемой готовой смеси лучше разрыхляется. Производительность этой машины 12 м3/ч.

Вопросы для самоконтроля

1.Операции, входящие в процесс приготовления смесей.

2.Операции, предусматриваемые при подготовке свежих формовочных материалов.

3.Типы сушил для песка и глины.

4.Преимуществах и недостатках различных сушил.

132

5.Основные способы механического размельчения материалов.

6.При каком размельчении материала достоверна теория поверхностной и при какой — внутренней энергии?

7.Виды щековых дробилок и их устройство.

8.Как определяется угол захвата и число оборотов вала щековой дробилки?

9.Определите производительность щековой дробилки.

10.Каково соотношение диаметра валков и диаметра кусков материала в валковой дробилке?

11.Определите потребляемую мощность щековой дробил-

ки.

12.Определите производительность валковой дробилки.

13.Определите потребляемую мощность щековой дробил-

ки.

14.Назовите типы мельниц и опишите их устройство.

15.Укажите геометрическое место шаров в работающей шаровой мельнице.

16.Поясните термин «критическая частота вращения шаровой мельницы».

17.Перечислите операции, предусматриваемые при подготовке оборотной формовочной смеси.

18.Типы магнитных сепараторов.

19.Расчет магнитных сепараторов.

20.Типы сит для просеивания материалов.

21.Расчет плоского качающегося сита.

22.Расчет вибрационного сита.

23.Расчет барабанного сита.

24.Установки для гомогенизации смеси.

25.Способы регенерации отработанных смесей.

26.Установки для сепарации отработанных смесей.

27.Типы смесителей.

28.Смесители типа бегунов с вертикальными катками и их устройство.

133

29.Центробежные смесители и их устройство.

30.Лопастные смесители и их устройство.

31.Разрыхлители и их устройство.

32.Системы смесеприготовления.

2. ОБОРУДОВАНИЕ СКЛАДОВ ШИХТЫ И ПЛАВИЛЬНЫХ ОТДЕЛЕНИЙ

Структура технологического цикла подготовки шихтовых материалов

Склад шихты предназначен для приемки, хранения и подготовки к использованию в литейном цехе металлических шихтовых материалов, топлива для плавки, флюсов и огнеупорных материалов. В соответствии с назначением склада в нем располагают различные емкости для хранения материалов, а также необходимое транспортное и технологическое оборудование.

Рис. 2.1. Структурная схема технологического цикла получения жидкого металла в чугунолитейном цехе: 1 — вагон с металлической шихтой; 2 — подъемный электромагнит; 3 — закром; 4 — суточный бункер; 5 — питатель;

6— бункер для кокса, известняка; 7 — приемный взвешивающий бункер; 8 — вагранка; 9 — миксер; 10 — разливочный ковш; 11 — литейный конвейер

сформами; 12 — желоб для грануляции шлака; 13 — бадьевой подъемник; 14 — бадья; 15 — транспортные средства для кокса; 16 — грохот; 17, 19 — ленточный конвейер; 18 — отсев кокса; 20 — бункеры с решетками; 21 —

вагон с коксом

135

Основными материалами для выплавки чугуна в вагранках являются: металлическая шихта (чушковый чугун, скрап чугунный и стальной, оборотный металл, ферросплавы и др.), топливо (кокс, антрацит) и флюсы (известняк).

Для выплавки стали обычно используют электрические печи. Шихтовые материалы в основном те же, за исключением топлива.

Процесс подготовки шихты для получения из нее жидкого металла включает следующие этапы (рис. 2.1): а) складирование

(разгрузка, |

хранение); |

б) разделка металлической шихты; |

в) просев |

(грохочение) |

кокса; г) дробление известняка; |

д) дозирование шихтовых материалов; е) загрузка шихтовых материалов в плавильные агрегаты.

2.1. Механизация подготовки шихты

Операции, выполняемые с шихтовыми материалами на складах, разделяют на транспортные и технологические.

К транспортным операциям относится выгрузка материалов, прибывающих на склад со стороны. Основная часть материалов доставляется железнодорожным транспортом. В небольших цехах часть шихтовых материалов может доставляться автотранспортом. Материалы, поступившие на склад, разгружают мостовыми и консольными кранами внутри помещения и козловыми кранами на открытых площадках. Основным подъ- емно-транспортным оборудованием на складах шихты для перегрузки ферромагнитных материалов является мостовой кран, на крюк которого подвешена электромагнитная шайба.

Электромагнитная шайба (рис. 2.2) представляет собой металлический корпус 2 из магнитного материала, внутри которого помещается обмотка 1. Снизу обмотка защищена плитой 5, выполненной из немагнитной стали, для предохранения от замыкания магнитного потока, который направляется через поднимаемый ферромагнитный материал.

136

Рис. 2.2. Устройство и схема подъема крановой магнитной шайбы: а — магнитная шайба; б — схема механизма подъема шайбы; 1 — обмотка; 2 — магнитный корпус; 3, 4 — защитные прокладки; 5 — защитная плита из немагнитного материала; 6, 7 — стопоры крепления плиты; 8 — кожух коробки подвода кабеля; 9 — вилка включения шайбы; 10 — розетка кабеля; 11 — втулка; 12 — корпус токоподвода шайбы; 13–16 — детали подвески шайбы; 17 — грузовой барабан тележки; 18 — дополнительный барабан для кабеля; 19 — синхронизирующая передача; 20 — полиспаст магнитной шайбы; 21 — магнитная шайба; 22 — трос; 23 — электрокабель для включения магнитной шайбы

К шайбе с помощью вилки 9 и розетки 10 подключается электрический кабель, который при подъеме и опускании шайбы сматывается и разматывается с дополнительного барабана 18

137

тележки мостового крана синхронно с тросом, наматываемым на барабан 17.

Помимо транспортных операций на складах выполняются технологические операции по раскалыванию чушкового чугуна и крупного лома, по дроблению флюса и грохочению кокса.

При использовании для плавки стружки собственных отходов ее также брикетируют на складе шихты. Металлические шихтовые материалы, топливо и флюсы, поступающие в литейные цехи, перед подачей в плавильное отделение подвергают предварительной обработке. Чушковый чугун, поступающий с металлургических заводов соединенным по три-четыре чушки, ломают на отдельные куски по пережимам. При плавке в малых и средних вагранках чушки ломают на более мелкие куски. Для механизации этого процесса применяют чушколомы, которые представляют собой специальные пережимные прессы. Кинематическая схема чушколома показана на рис. 2.3.

Работа чушколома происходит следующим образом. Чушковый чугун 1 кладут на подъемный стол 2 с роликовым конвейером. Стол устанавливают на требуемую высоту чушки поворотом эксцентрика 3. Маховик 4, приводимый с помощью электрического привода, через коленчатый вал 5 и шатун 6 приводит в движение механизм излома 7 чушки. Для фиксирования чушки служит упор 8, автоматически отодвигающийся после излома для свободного пропуска, и прижим 9.

Для разбивания крупного чугунного лома оборудуют копровые цехи, в которых также очищают элементы литниковых систем от остатков формовочной смеси перед переплавкой и дробят крупные куски известняка. Копер представляет собой пирамидальную башню высотой до 10 м, в верхней части которой установлен блок для подъема копровой бабы. В зависимости от размера лома применяют бабы массой 500–3000 кг.

Баба захватывается специальными клещами и на тросе электролебедкой поднимается вверх. Рывком троса клещи открываются, и баба падает, разбивая лом. Для мелкого дробления флю-

138

са используют щековую дробилку. Дробилки размельчают куски до размера 12–40 мм. Для более мелкого дробления применяют молотковые дробилки и шаровые мельницы. Конструкция дробилок и шаровых мельниц аналогична конструкции оборудования, применяемого для дробления формовочных материалов.

Рис. 2.3. Кинематическая схема чушколома

Рис. 2.4. Эксцентриковый грохот

Кокс сортируют на эксцентриковых или инерционных грохотах.

139

На рис. 2.4 показан эксцентриковый грохот. На раме 1 установлено эксцентриковое сито 4. Через косынки, прикрепленные к ситу, проходит эксцентриковый вал 3, приводимый во вращение электродвигателем 2. При вибрации грохота крупные куски кокса проходят вдоль всей длины полотна грохота и в конце его сваливаются в короб или на конвейер. Мелкие куски проваливаются сквозь полотно сита и затем передаются в отход.

Брикетирование металлической стружки производится на гидравлических прессах с давлением на материал более 40 ГПа, что позволяет получить брикеты диаметром 75–100 мм при высоте 75–150 мм, плотностью 5600–5900 кг/м3.

2.1.1. Оборудование для взвешивания шихты

Организация механизированной или автоматизированной системы набора шихты требует, прежде всего, создания расходного склада для всех шихтовых материалов. Раньше, когда литейные цехи имели сравнительно малую мощность, запас этих материалов должен был обеспечить работу вагранки в течение суток, что и послужило причиной тому, что емкости на расходных складах получили название «суточные бункеры».

Металлическая шихта выгружается из суточных бункеров (рис. 2.5) при помощи пластинчатых питателей 1, установленных у выгрузочных отверстий. В некоторых конструкциях выходу материала на полотно питателя способствует встряхивание, сообщаемое бункеру 2. Иногда вместо пластинчатых питателей применяются вибрационные.

Загрузка шихтовых материалов в бадью должна происходить при точном их весовом дозировании. Шихту можно взвешивать непосредственно на тележке, или предварительно взвешенную шихту загружать в бадью, транспортируемую на тележке без весового устройства. Передвигаясь вдоль бункеров, бадья последовательно заполняется всеми элементами шихты, после чего доставляется к вагранке шаржирным краном или скиповым подъемником.

140